预焙阳极水平裂纹影响因素及解决措施

2021-01-25关文丽

关文丽

(中铝股份连城分公司,甘肃 兰州 730332)

铝用预焙阳极的裂纹是造成废品产生的主要原因之一,同时在阳极内部产生裂纹也会影响到炭块的质量和理化指标,进而影响其在电解槽上的使用效果,容易造成炭块在电解槽上掉块和掉渣等,以及影响到电解槽的正常运行。

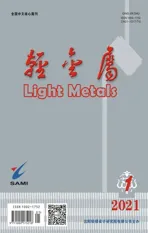

炭块裂纹主要包含角部裂纹、垂直裂纹和水平裂纹,各种裂纹产生的相关性因素如表1所示[1]。

某炭素厂从2019年8月份开始,生产的预焙阳极两侧大面出现水平裂纹,裂纹长度在300~500 mm之间,呈现一条或多条不规则形状。据统计,大面裂纹占比平均高达20%~30%。该大面水平裂纹已严重影响该炭素厂预焙阳极外观合格率,造成炭素厂生产成本增加。同时,大面水平裂纹的存在会对电解预焙阳极使用效果产生一定的影响,造成电解掉块、阳极断层等一系列问题。

针对上述生产问题,该炭素厂进行了系统性的现场排查及数据分析工作。从原料、配方、工艺参数、成型机参数到焙烧系统开展了一系列整改优化措施,最终找到了解决问题的办法,实现了大面水平裂纹的有效控制,预焙阳极外观合格率大幅提升。

1 预焙阳极大面裂纹原因排查

1.1 裂纹形状及具体位置

图1 预焙阳极大面水平裂纹具体位置分布图

预焙阳极外观裂纹是其结构内部连接断裂的最后形态,断裂面的扩展形成外观裂纹。通过现场检查,裂纹的位置大部分集中在预焙阳极两侧大面的中部位置(图1),裂纹长度300~500 mm、宽度1~5 mm之间不等。预焙阳极取样观察,发现其内部存在不规则裂纹,确定外部裂纹是从内部扩展形成。

1.2 预焙阳极大面水平裂纹形成机制分析

炭素材料的断裂裂纹是一种在外因作用下生成的复杂的物理力学现象。宏观上表现为材料的空隙、微裂纹扩展延伸,最终形成外观裂纹。当炭块受应力负荷时,在应力集中区域或空隙和裂纹尖端,局部应力达到或超过理论断裂强度,于是裂纹扩展,发生断裂。

引起预焙阳极断裂的应力原因主要有:黏结剂相变及蒸汽压;材料受热膨胀不均匀;冷却收缩不均匀;体积密度过大温度过高弹性后效引起的应力;成型机模具脱模摩擦力等。但预焙阳极大面水平裂纹主要为弹性后效产生的应力引起。一般来说,预焙阳极体积密度过大或局部成型体积密度过大都会增大弹性后效应力。

2 预焙阳极大面裂纹原因分析

2.1 生产配方

成型生产工艺配方对预焙阳极大面裂纹的影响主要为混合样中大颗粒、小颗粒和粉料的占比。大颗粒起到骨架作用,小颗粒作为填充则提高制品的体积密度与抗压强度。大颗粒占比过多,制品的体积密度与抗压强度下降,同时制品外观表现粗糙,造成炭块均质性下降。小颗粒占比过多,宏观表现为成型环节黏结剂用量升高,制品致密性提高;在焙烧环节收缩率增加,容易造成体积收缩不均或内应力过大而形成表观裂纹。因此,适当增加大颗粒占比、降低细颗粒占比,可以缓解预焙阳极大面裂纹的形成与扩展。

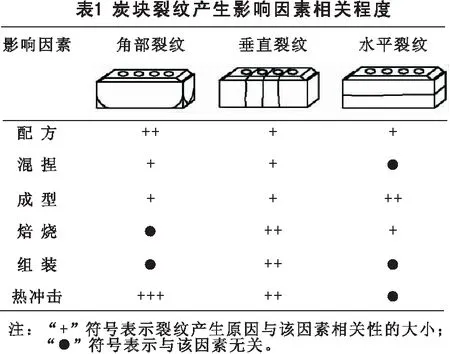

表2为混合样连续取样筛分结果。与RD理论占比曲线对比发现,混合样中0.8~0.075 mm粒级占比较理论占比偏高(图2),而该粒级主要为中焦及细残物料带入。因此,通过调整优化生产工艺配方,降低中焦、细残配比,保证了0.8~0.075 mm粒级占比在理论范围内。

表2 干料混合样各粒级占比

图2 干料混合样理论曲线与实际曲线对比图

2.2 成型机运行参数

振动成型是将具有一定塑性的糊料压制成具有一定形状和物理特性的生坯的过程。在糊料质量均一的情况下,影响预焙阳极质量稳定的因素主要为振动时间和振动速度。因此,优化成型机参数是改善预焙阳极质量的一个重要因素。

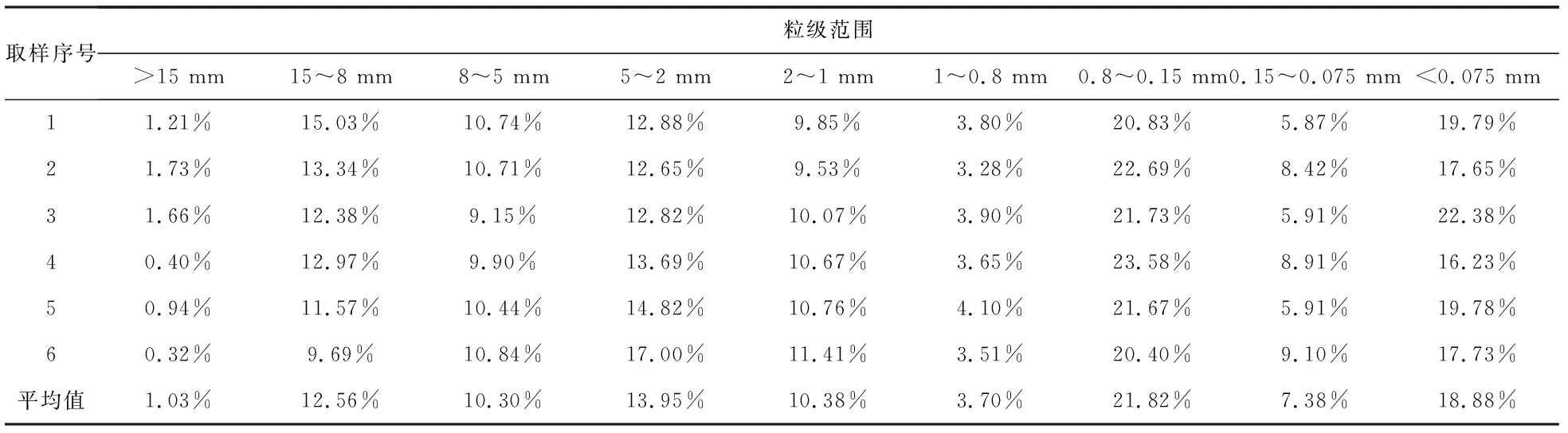

通过预焙阳极生块取样分段分析阳极不同部位的质量情况(表3)。由表3可知,三组样棒不同部位的体积密度、抗压强度均较高,从上至下中部310~360 mm的位置体积密度、抗压强度达到最大值,该位置与大面裂纹的位置基本吻合。因此,可判断为预焙阳极体积密度偏高引起弹性后效,最终导致预焙阳极出现大面水平裂纹。降低预焙阳极体积密度的最直接措施是调整成型机运行参数。通过现场试验,结合成型机抽真空系统运行情况,最终将成型振动速度由原来的1400~1420 rpm调整优化为1200~1280 rpm,振动时间由原来的50~55 s调整优化为35~40 s。参数优化后取样分析预焙阳极生块体积密度稳定在1.56~1.58 g/cm3之间。

表3 熟块连续取样分析数据

2.3 模具内糊料分布情况

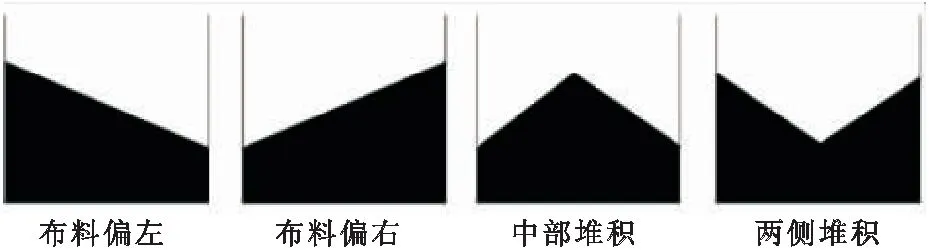

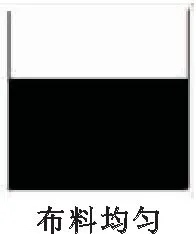

糊料在模具内的分布情况直接决定了成型后预焙阳极的均质性。通过对预焙阳极大面水平裂纹的具体位置统计发现,大面裂纹分布在预焙阳极右侧的占比高达80%。因此我们对现场成型给料机布料情况进行了排查,发现成型给料机下模具内的糊料分布主要有四种情况(图3)。图3中第2种糊料分布情况(布料偏右)为现主要的布料方式,模具内糊料分布右侧多于左侧,造成振动成型过程中糊料偏析,大颗粒集中在左侧,细颗粒集中在右侧。该种糊料分布方式直接造成预焙阳极内部应力分布不均匀,促进大面裂纹的形成与扩展。因此,针对该问题,通过调整成型给料机与移动小车的位置距离,保证了给料机下料位置在小车中间部位,有效的解决了模具内糊料布料不均匀的问题。

图3 调整前模具内糊料分布图

图4 调整后模具内糊料分布图

2.4 焙烧填充料质量

焙烧填充料是覆盖在预焙阳极表面,防止焙烧过程中炭块氧化、变形的颗粒粒度0~6 mm的煅后焦物料。由于填充料直接与炭块表面接触,因此它的质量及粒度对制品的外观质量与内在理化指标均产生重要影响。研究表明,填充料粒度配比决定了焦料堆积的孔隙率。粉料含量直接影响透气性,粉料含量过高透气率下降,在焙烧中温期易引起制品内压升高而出现裂纹。

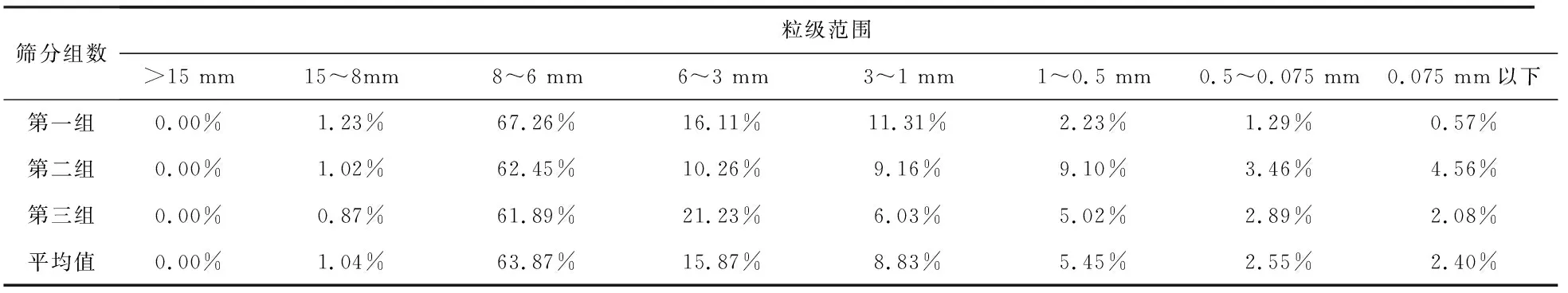

该炭素厂焙烧系统运行10年期间,焙烧填充料未进行过整体更换。因焙烧装出炉作业的不断进行,填充料在反复吸入与排出的同时经历1150 ℃的高温焙烧,导致填充料的粒度越来越细。我们对焙烧车间生产用填充料进行取样筛分,筛分结果如表4所示,填充料粒度6~3 mm占比平均仅为5.81%,3~0.5 mm占比平均高达91.90%。而根据相关资料显示,焙烧用填充料粒度分布要求:6~3 mm占比不得小于80%,3~0.5 mm占比不得大于20%。因此,通过填充料粒度分析,可直接确定现生产使用的填充料粒度偏细,造成预焙阳极大面裂纹的进一步扩展。

针对该问题,生产过程中一方面定期进行填充料新料补充,保证6~3 mm粒级占比;另一方面定期进行细料筛除,并做好天车收尘灰排灰工作,有效降低填充料细料及灰分占比,提高填充料粒度质量。2020年3月进行填充料取样筛分,6~3 mm平均占比已提高至63.87%,填充料粒度质量大幅提升。

表5 填充料粒度筛分表(优化后)

3 结 语

通过对该炭素厂现场生产实际情况进行分析,查找出造成预焙阳极大面水平裂纹的主要原因,即为生产配方0.8~0.075 mm占比偏高、成型机振动时间与振动速度过高造成体积密度偏高、模具内糊料布料不均匀、焙烧填充料粒度偏细。针对以上四个主要原因,采取的整改措施包括:控制配方中0.8~0.075 mm占比在理论区间范围内;确定成型机最佳振动时间与振动速度;保证成型给料机往模具内布料分布均匀;提高焙烧填充料中6~3 mm占比。实施后,预焙阳极大面水平裂纹大幅降低,预焙阳极外观合格率提升20%~25%。