针对Q235B焊接钢管开裂原因的研究★

2021-01-22李国建

李国建,彭 超

(中钢不锈钢管业科技山西有限公司,山西 晋中030600)

在GB/T 700—2006碳素结构钢中,Q235B是常见的一种牌号,该钢种含碳量低,焊接性能良好,因此在焊接钢管生产中得到了广泛的应用[1]。但是在实际生产过程中,特别是在生产高频焊管时,在焊管的焊接口处常常会产生裂纹,且裂纹垂直于焊缝。为了分析Q235B钢管开裂的原因,本文对焊接钢管的化学成分及非金属夹杂物进行了分析,并通过对它的金相和扫描电镜能谱检验研究,得出导致Q235B焊管产生裂纹的原因。

1 对裂纹焊管的检测与分析

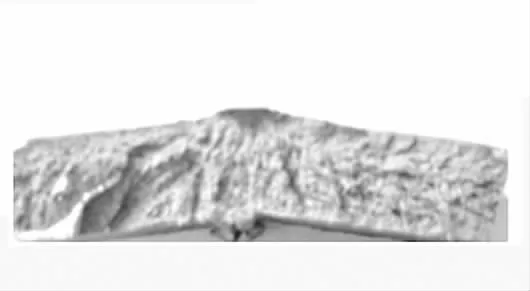

实际生产中,经常会出现一些焊管开裂的情况,如图1所示。图1中焊管的壁厚为7.0 mm,外径为Φ273 mm。从图1中可以看出,焊管表面存在垂直于焊缝的横裂纹,该裂纹穿过焊缝延伸到母材上,且贯穿钢板的整个厚度,裂纹长度达到了45 mm。

1.1 对裂纹焊管的成分分析

为了分析图1焊管成分对焊管裂纹的影响,对该焊管采用光谱仪直接进行化学成分检测,并将检测结果列于表1。

从表1焊管化学成分可以看出,该焊管的化学成分符合GB/T 700—2006《碳素结构钢》规定的化学成分标准。

图1 生产中Q235B焊管开裂图

表1 裂纹焊管化学成分 %

1.2 对裂纹焊管的夹杂物检测

为了分析图1焊管中夹杂物对裂纹的影响,对该焊管中夹杂物进行显微检测,检测结果如图2所示,并根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对该裂纹焊管进行非金属夹杂物评定,评定结果如表2所示[2]。分析检测结果可知:该裂纹焊管中夹杂物评级较低,因此夹杂物含量对该焊管性能的影响较小。

图2 裂纹焊管母材中夹杂物

表2 裂纹焊管夹杂物评定 级

1.3 裂纹焊管母材金相分析

为了分析图1焊管组织对裂纹的影响,对该焊管进行组织检测,检测结果如图3所示。

图3 裂纹焊管母材组织形态100X

由图3可以看出,焊管的组织形态为铁素体+珠光体,该组织是碳素结构钢正常的组织形态,从图中未发现有其他的非正常组织。

1.4 裂纹焊管夏比缺口冲击试验

为了分析图1焊管裂纹的起源及走向,对该焊管进行夏比缺口冲击试验。根据GB/T 229—1994《金属夏比缺口冲击试验方法》,在裂纹焊管母材纵向上取冲击试样,并加工成V型缺口,试样尺寸取5 mm×10 mm×55 mm,在常温下进行试验,得到的冲击值第一组分别为48 J、53 J、56 J;第二组分别为60 J、62 J、63 J,该结果满足GB/T 700—2006《碳素结构钢》中规定的冲击性能标准。

另外从该焊管的焊缝和热影响区等部位取横向冲击试样,并在室温下进行冲击性能试验,得到平均冲击值为12 J。

1.5 裂纹焊管的断口分析

在裂纹焊管试件上取裂纹断面及裂纹附近焊接接头的横断面作为试样来进行分析,截取与裂纹长度等同的试块,并将试块浸泡在液态氮中,然后打开试件断口,断口形貌如图4所示,为了更好地观察焊管的裂纹起源及走向,将试件的断口表面采用弱酸进行清洗,以避免断面锈痕对试验结果产生影响。酸洗后的断面形貌图如图5所示。由图5可以看出,焊管裂纹的起源在焊缝的外表面处,呈放射型向外扩展。

图4 试样断口形貌图

用扫描电镜对启裂源位置进行观察(见图6所示),可以看到启裂点断面主要是以韧窝为主,同时伴有少量的准解离断面。并检测断面特征位置的化学成分,检测结果如图6和图7所示,图6为断口表面附着物,主要是以Fe、K、Al、Si的氧化物为主,这些氧化物可能是未清洗干净的浮锈。图7是对焊管断口基体的检测,主要物质为铁(Fe)和碳(C)。

图5 清洗后断口形貌图

图6 启裂位置及断口表面附着物扫描图

图7 焊管断口基体扫描图

焊管断口由于存在锈蚀现象,锈蚀物虽然经过清洗,但可能还会存在无法如实反映出来的夹渣等物质。另外从断面的断裂方式来看,该断面并不是脆性解离断面,由此可知,裂纹的启裂和扩展都需要较大的能量[3]。

取焊接接头截面进行宏观形貌检测,如图8所示,焊管焊缝最窄部位的宽度为2.68 mm,这对高频焊管焊缝来说相对较宽[4],并且焊缝内部存在明显的金属外漏现象,且还存在内部表面裂纹。

图8 焊管焊接接头宏观形貌图

进一步通过金相对焊管母材及焊缝进行组织分析(如图3和下页图9所示),从图3可以看出,焊管母材主要是由多边形铁素体和少量的珠光体组成,且晶粒的大小相对均匀,硬度(HV10)值大约为180。

图9 为焊缝的金相组织,从焊缝的外部、中心及内部取100倍和200倍金相照片。在100倍金相照片上可以看到,焊缝宽度中间位置明显可见一条铁素体带,在铁素体带的两侧具有明显的渗碳体析出。在200倍金相照片上可以看到,焊缝的内、外部都有较明显的魏氏组织,但在焊缝的中心没有发现或具有较少的魏氏组织,由此可知在焊接过程中焊缝出现了过热现象,特别是在焊缝的内、外部部位,硬度(HV10)可达230,这是因为冷却过程中析出了大量的渗碳体,并且会使焊缝的脆性增加[5]。

图9 焊管焊缝金相组织

2 对裂纹焊管的分析与讨论

1)焊管开裂的原因主要是焊管材料的质量和焊接工艺。焊管材料主要是通过化学成分、非金属夹杂物含量及金相组织对开裂产生影响。从检测结果可以看出,裂纹焊管的化学成分符合国家标准,非金属夹杂物评级和含量符合相关技术标准要求,焊管基体组织为铁素体+珠光体,属于正常的金相组织形态。另外对焊管的冲击韧性检测可知,冲击功数值高于相关标准要求,说明材料的抗撕裂性能较好。由此可以得出,焊管的开裂和焊管材料的质量基本没有关系。

2)对裂纹焊管的断口形貌分析。焊管裂纹贯穿整条焊缝,并延伸到母材上,启裂点在焊缝的外表面处,断裂面主要是韧窝且伴有少量准解离断面,该现象表明焊管在焊接方向上受到大的弯矩或应力,致使焊管开裂。

3)对裂纹焊管的金相组织分析。根据对焊管金相组织的分析可知,在焊管的焊缝和过热区出现了较多的魏氏组织,该组织使焊管焊缝韧性降低,脆性增大,有时还会出现脆性断裂。魏氏组织是指在焊接过热区,奥氏体晶粒非常粗大,在较快冷却速度下,形成特殊的过热组织,即在一个粗大的奥氏体晶粒内会形成许多互成一定角度的或者彼此平行的片针状铁素体(渗碳体),在铁素体片针之间的剩余奥氏体最后转变为珠光体。魏氏组织是钢的一种过热缺陷,其形成与钢在一定成分下的奥氏体晶粒大小和冷却速度有关。可通过控制焊接时奥氏体的晶粒大小和焊接时的冷却速度来控制和避免魏氏组织。

3 结语

1)根据对Q235B焊管开裂原因的分析,可以得出影响Q235B焊管开裂的主要因素为:焊缝和焊接热影响区产生的大量的粗大魏氏组织以及焊接过程中出现的应力集中。

2)焊接时通过选用合理的焊接结构,防止产生焊缝过宽、未焊透、未融合及产生气孔等缺陷,减轻或消除焊接过程中出现的应力集中。

3)在分析焊缝开裂原因时,可以发现焊接过程中由于产生过热现象,使得焊缝热影响区产生数量较多的魏氏组织,同时考虑焊缝形貌及金属外漏情况,可以推断实际生产时焊接工艺选择不太合理,最终导致焊缝脆化,产生开裂。基于此焊缝开裂原因,建议在实际生产时,选择合理的焊接工艺,即合理的焊接速度和电流密度,正确控制焊接温度和冷却速度,避免出现粗大晶粒,防止产生魏氏组织。