分油盘钢球自动压装机的设计

2021-01-22荣晴坤刘世杰徐培民

荣晴坤,刘世杰,赵 驰,徐培民*

(1.特种重载机器人安徽省重点实验室,安徽 马鞍山243000;2.安徽工业大学 机械工程学院,安徽 马鞍山243000)

CVT自动变速器中,油泵泵盖(上文称分油盘)在生产过程中会产生许多加工孔(以上称待封堵孔)。分油盘上的待封堵孔对分油盘的功能发挥并不起任何作用,若不加以封堵则会导致油泵内油液泄露。目前许多工厂采用人工方法进行封堵。人工封堵不仅效率低,而且封堵质量难以保证。由于不同的CVT自动变速箱中分油盘的型号不同,所以想要设计一款通用的封堵设备是比较困难的。因此,本文结合市场上分油盘的钢球压装工艺,针对某系列分油盘,设计一款半自动钢球压装机,以提升该系列分油盘的制造水平,从而实现高效、优质、低耗的制造要求[1]。

1 分油盘简介及总体设计思想

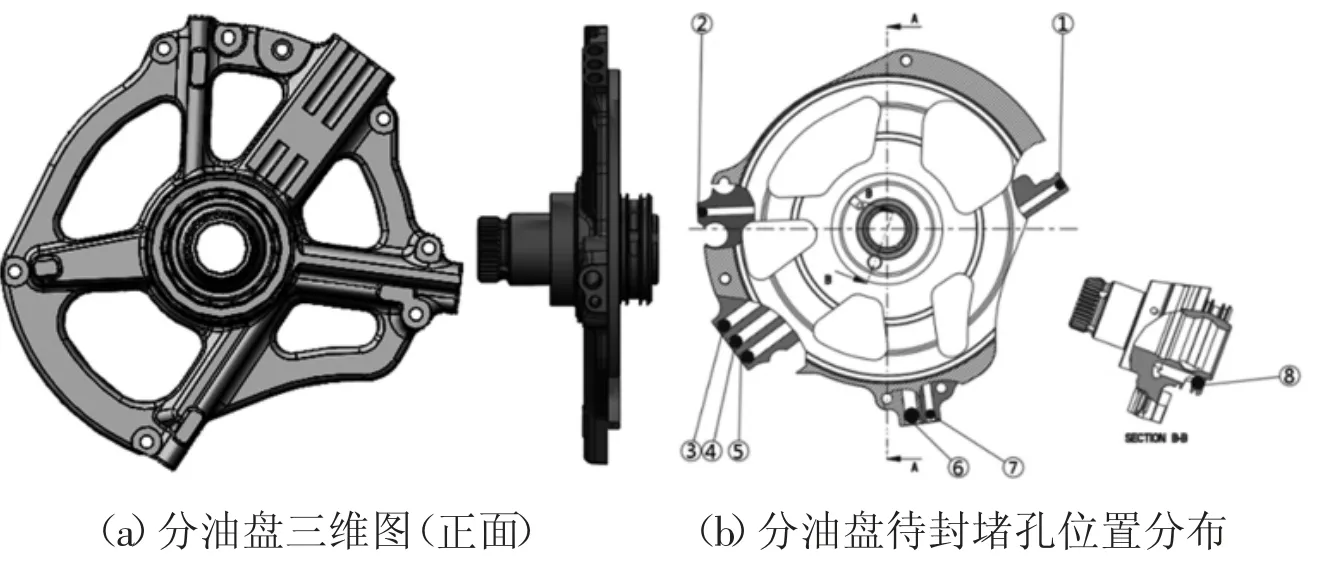

某系列油泵的分油盘的结构与待封堵孔示意图如图1所示,其整体呈扁平状,平放比较稳定。该系列分油盘有8个待封堵孔,孔①②⑦直径为5.5mm,孔③④⑤⑧直径为7.5mm,孔⑥直径为9mm。孔⑧垂直于盘面,其它孔位于盘面内。孔③④⑤与孔⑥⑦分别扎堆排列,最小孔边距为4mm,最小孔心距为12mm,孔①、孔②在盘面内的位置相对比较孤立。

图1 分油盘及其待封堵孔示意图

分油盘钢球半自动压装机模拟人工压装工序。无论是人工压装还是自动压装,钢球压入待封堵孔时都会对分油盘产生一定的冲击力。这就需要用特定的定位和夹紧组件先把分油盘安装到设备上。之后,专门设计的自动压装组件实现钢球的压装、完成8个加工孔的封堵。最后,人工取上加工好的分油盘,换上上一个未加工的分油盘,再重复安装——封堵——拆卸的加工过程,实现分油盘的连续批量加工。需方还要求压装设备要具备存储钢球及自动填料等功能。

2 自动压装组件的设计

自动压装组件是压装设备的首要核心组件。其设计首先要弄清其工作原理,设想其基本构型,再为其选择合适的动力源、针对待封堵孔的大小和在分油盘上的分布情况选用合适的组件型式、数量及并合理地在设备上进行布局。

2.1 钢球压装组件压装原理及基本构型

单一孔的压装封堵可分为钢球自动上料和压入两个过程。压入过程由压装组件来完成。原理上,可以仿照枪炮一类器械来设计压装组件。类似枪管的“导料管”一端封闭,另一端开口,侧壁上开有进料口。靠近封闭的一端,导料管内装有动力源(气缸)和压杆。钢球由进料口自动进入导料管中的导料孔。将导料孔对准分油盘上待封堵的孔,启动动力源。动力源推动压杆,压杆推动钢球,出分油盘压装通道,压入分油盘孔中,实现封堵。

具体实现上,“导料管”可能是个短而粗的柱状物,动力源(气缸)可能在导料管之外,只要压杆能伸进导料孔内顶住钢球即可。若如此,则短而粗的柱状导料管蜕化为“压装头”。亦即,此时压装组件大体上由动力源、压杆和压装头三部分组成。在压装过程中,还需要实时检测压装力和压杆行程(压装深度)。

导料孔径需要跟钢球大小(即待封堵孔径)和压杆外径相适配。所以,前文中提及的3种直径的待封堵孔至少需要3种规格的压装组件。

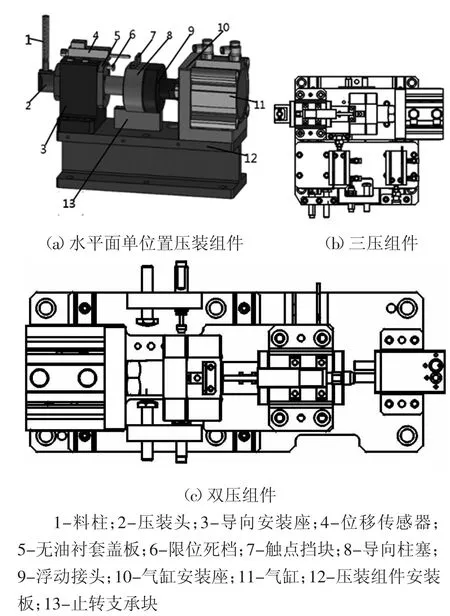

单位置压装组件如图2(a)所示。整个压装组件的所有部件都安装在压装组件底板上,大体上由气缸及其安装座、浮动接头&导向柱塞及其止转支承块、钢球导向套(压装头)及其安装座这三大部分组成。其中压装力传感器(图中未标识)装在浮动接头里,压装深度传感器装在导向安装座上。料柱1直接固结在压装头2上。钢球从料柱直接进入压装头内指定位置,可立即直接压装。沿着压杆轴向,中空的导向安装座3一端固连着压装头2,另一端镶嵌着支承导向柱塞8的无油衬套(图中未标识),顶面固连着位移传感器4,右端固连限位死档6。限位死档6限制导向柱塞的极限位置,保护位移传感器。导向柱塞的另一端支承在止转支承块13上。导向柱塞类似于注射器,一头细一头粗。细的一头固连着像注射针一样的压杆,直接刺向压装头里的钢球。粗的一头与气缸活塞杆的延伸件构成浮动接头9,顶面固连着位移传感器触点挡块7。浮动接头跟导向柱塞的粗端用螺栓相固连,并共用一个止转支承块13。止转支承块紧固在压装组件底板上,其上表面设计有凹槽。接头座和导向柱塞的粗端底部设计有凸缘。凸缘镶嵌在凹槽里,公母配合,浮动接头(包括里面的力传感器)及导向柱塞就可以在气缸推动上,在止转支承块上、在衬套里,沿着压杆轴向往复运动。

图2 压装组件示意图

如图1所示,分油盘总计有8个待封堵孔,不光孔径有差异,且分布在盘上不同部位、不同方向上。为了提高生产效率,8个孔的封堵过程最好同步进行:加工过程分油盘保持不动,在工作台上固定安装8个压装组件,同步开始封堵工作。但实际中分油盘周边没有足够空间来安装这么多的压装组件。这就需要对扎堆平行排列的两组待封堵孔⑥⑦与③④⑤对应的压装组件进行特殊设计。

特殊设计的双位置与三位置压装组件如图2(c)、图2(b)所示。双位置压装组件对应的封堵孔⑥⑦钢球尺寸不一样,这里将压装机构与压装头分离:压装头定位安装在底板上,内部设计有两根不同尺寸的压杆。压装机构中设计有变位机构。它主要由滑动轨道、变位气缸以及限位缓冲机构组成。变位机构驱动压装机构沿封堵孔排布方向由一个孔移向另一个孔,分时地为两个压杆提供动力,完成两个孔的钢球压装后再复位到第一个孔的位置。三位置压装组件由单位置压装组件与一个能够进行两次变位的二级变位机构组成,可分时地依次完成三个孔的钢球压装。

2.2 钢球压装组件的布局

由第一部分可知,本节设想的压装方案近似于多孔同步压装,生产效率相对较高。前提是:5个压装组件固定安装于工作台面上,在封堵8个孔的过程中分油盘保持固定不动。但5个压装组件具体在压装设备工作台面上如何布局安装,这不仅与待封堵孔在分油盘上的分布有关,还与分油盘在加工过程所采取的姿态有关。

相对于分油盘,如图1所示,由于前7个孔位于分油盘盘面内,故封堵孔①②的两个单位置压装组件、封堵孔③④⑤的三位置压装组件和封堵孔⑥⑦的双位置压装组件均应安装在盘面内。封堵孔⑧的单位置压装组件应垂直于盘面安装。

经查阅资料和参考现有设备,分油盘在钢球压装设备上如何放置,需要考虑到分油盘的取放、钢球压装的简便性、安全性,当然还要考虑钢球压装组件在设备上布置的合理性和装配的简便性。既然5个压装组件均安装在工作台面上,其中4个压装组件位于盘面内,在封堵过程中分油盘保持固定不动,故而分油盘最好水平安装。即:分油盘及加工前7个孔的压装组件均安装在水平面内,工作台面之上。加工孔⑧的压装组件采用立位安装,位于铅垂面内,工作台面之上。

3 定位与夹紧机构的设计

钢球压入待封堵孔时会对分油盘产生一定的冲击力。这就需要先把分油盘通过“定位和夹紧”的方式夹持起来,紧固到工作台面上,实现分油盘固定,再行封堵加工,最后拆卸上来,换上另一个待加工的分油盘。封堵加工时,分油盘在压装设备上所处的位置可称之为“压装位置”。

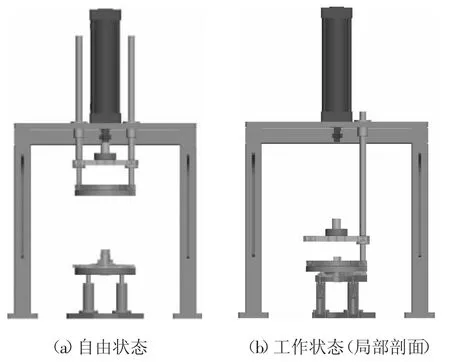

欲实现此功能,需设计一定位与夹紧组件,利用分油盘背面以及轴向的螺栓通孔作为一面双销定位法的定位面以及定位销孔。为了分油盘取放方便,采用“弹性伸缩双位支承方案”,即分油盘及其安装座(定位件)安装在一个铅垂向可弹性伸缩的支撑筒上。在弹簧的自然伸长状态,分油盘及其安装座处于高处的“取放位置”。等上方的压紧机构上行压紧后,分油盘到达“压装位置”并被固定。其具体设计和分布如图3所示。

图3 定位夹紧组件

按照上述方案,需先设计分油盘定位组件。定位销孔以及定位面的选择是重中之重,通过观察图1中的分油盘结构以及分析分油盘钢球压装工艺可知,分油盘背面属于精加工面,正面凹凸不平,待封堵孔⑧位于背面。为方便分油盘的夹紧与压装,选择分油盘背面作为定位面,并正面朝上水平放置。这样,压紧机构在分油盘正面上方,封堵孔⑧的单位置压装组件头朝上立装于分油盘上方,组件安装方便,分油盘取放方便。定位销孔的选取,采取两孔与中点连线夹角最大原则,使分油盘定位准确,取放方便。

4 自动填料系统的设计

为保证分油盘压装效率以及减少劳动强度,上料系统需要有钢球储存以及自动填料功能。目前市场上常见的填料方法可以概括为人工、机械式和电气式三种。相较于人工式填料的效率低上与价格高昂的电气式填料可靠性低,机械式填料可靠性好、成本低、效率高[3]。

本设备所涉及的物料只是三种直径不同的钢球。相较于其它形状的物料,钢球极易在重力作用上向低处滚动。所以把料斗架在高处,使料斗底部的出料口高于压装头进料口。从出料口到进料口的上行通道,需要穿过压装组件、定位、夹紧组件。若采用较硬材质的材料制作钢球通道,可能与各组件产生干涉现象,影响钢球压装。所以,本文采用透明的PVC软管来制作钢球通道。这样的通道能够根据生产情况随意调节位置。软管直径要大于钢球球径,可取钢球直径1.5倍左右。但不宜太粗,以防两个或多个钢球卡在一起,从而堵塞通道。

料斗底部均可设计为漏斗状,上部设计成圆柱状,可储存大量钢球。为防止启动压装时,漏斗内钢球因相互挤压产生的摩擦力与自身重力形成力平衡,导致钢球卡在出料口处,可在料斗内配装由电机拖动的旋转搅拌块,搅动钢球,防止卡球。电机选取单相异步电机即可。

具体设计如图4所示,三种直径钢球,需三个料斗。5个压装组件:3个单位置压装组件各需1根软管,三位置压装组件封堵的三个孔径相同,只需1根软管,两位置压装组件封堵的两个孔径不同,需2个软管,共需6根PVC软管。由第2节可知,直径5.5mm钢球的料斗底部需接出3根软管,7.5mm直径钢球的料斗需接出2根软管,直径9.0mm钢球的料斗只需接1根软管。

图4 自动上料组件

5 整体布局及操作流程

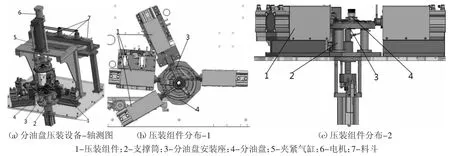

整体布局如图5所示。定位组件(分油盘安装座)位于安装台面中间,五组压装组件分别对应不同的待封堵孔,分布在定位组件四周及正上方。夹紧组件与自动上料组件按照前后顺序安装在定位组件后方。

图5 分油盘钢球自动压装组件结构示意图

6 结论

本文所设计的分油盘半自动钢球压装设备各组件结构、机构设计巧妙,布局合理,结构紧凑。分油盘取放、安装安全方便快捷,压装过程可靠省时。设备并具有自动上料和压装力、压装深度实时检测等功能。分油盘支承所采用的“弹性伸缩双位支承方案”具有独创性。现场试用表明,本文设计的分油盘钢球半自动压装设备安装调整方便,压装效率高且稳定,具有一定的技术与经济优势。本文的设计思想,可供其它型号的分油盘钢球封堵设备设计参考。