天然气深冷装置脱乙烷塔回流系统无泵化改造

2021-01-20周刚刘浩吕建军罗吉利李翔

周刚 刘浩 吕建军 罗吉利 李翔

1华北石油管理局有限公司储气库管理处

2中石油煤层气有限责任公司

天然气深冷装置是天然气处理厂常规的天然气处理设施,天然气通过深冷处理脱除气里携带的液体成分,既降低了外输天然气的烃水露点,又回收了混合轻烃,降低烃水露点是安全可靠地外输天然气的必要条件,天然气处理厂回收的混合轻烃又可以增加经济收入,产生可观的经济效益[1-4]。目前国内天然气深冷处理装置基本上是采取膨胀机制冷方法,膨胀机制冷具有制冷温度低、轻烃回收率高的优点。

1 回流原理简述

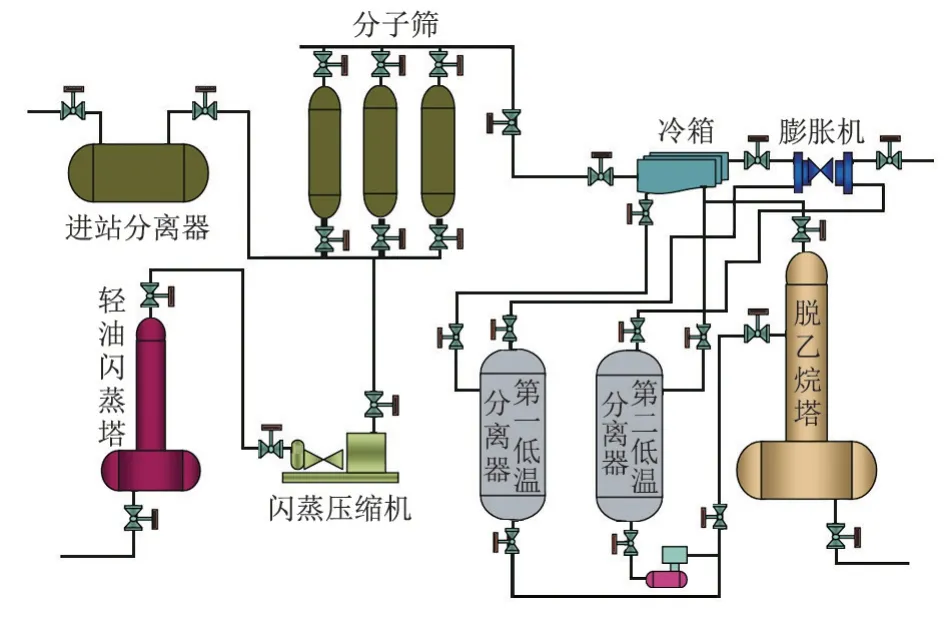

如图1所示,天然气经进站分离器分离后进分子筛干燥器脱水,脱水后的天然气先进冷箱后再进第一低温分离器(一低分),第一低温分的介质温度控制在-40 ℃左右,脱出轻烃的天然气进入膨胀机膨胀制冷,制冷后天然气温度在-70 ℃左右,进入第二低温分离器(二低分),分离出轻烃后,天然气过冷箱复热经膨胀机增压端增压后外输。

图1 天然气深冷装置处理系统工艺流程Fig.1 Process flow of natural gas cryogenic plant treatment system

第一低温分离器的低温混合轻烃经液线靠自压排送到脱乙烷塔的上部进料口,给脱乙烷塔进料,由于在流程上第一低温分离器位于膨胀机膨胀降压的前面,属于上游未降压压力系统(通常在2.5 MPa以上),和脱乙烷塔压力(1.8 MPa左右)有一定的压差,所以一低分的液体能够自动控制进入脱乙烷塔脱乙烷;而第二低温分离器在工艺流程上是位于膨胀机降压以后,相对于脱乙烷塔1.8 MPa 左右的工作压力,它的运行压力只有1.5 MPa 左右,塔压通过底部重沸器蒸汽盘管加热混合轻烃实现,这样二低分分离出的液态混合轻烃靠自压是不能进入脱乙烷塔的,必须靠加装混合轻烃泵将二低分混合轻烃强制回流到脱乙烷塔,给脱乙烷塔进料,脱乙烷塔顶部脱出的乙烷及携带的部分乙烷以上的烃类通过回流管线再回流到二低分,在二低分-70 ℃左右低温环境下,脱乙烷塔回流回来的混合轻烃中的乙烷以上的重组分,又一次冷却为液态混合轻烃,再进入脱乙烷塔精炼,如此往复,构成二低分—回流泵—脱乙烷塔—二低分的回流系统[5-6]。由此可见,二低分后的低温回流泵是混合轻烃低温回流的核心,它和膨胀机一样都是天然气轻烃处理深冷装置的核心运转设备,只有低温回流泵正常工作,轻烃回流系统才能正常运行,脱乙烷塔才能正常运行,塔底部才能制取合格的相对稳定的混合轻烃,外输到混合轻烃储罐储存,待下一道工序处理。

2 运行中存在的问题

通过上节阐述的天然气深冷系统脱乙烷塔回流系统的工作原理可以看出,二低分排液的混合轻烃泵在混合轻烃处理装置中是核心的运转设备,是一台低温(-70 ℃左右)工况下运行的低温泵,只有其正常运行,才能把二低分的液体运移到脱乙烷塔,该泵一旦停运,二低分的低温液态混合轻烃排不出去,深冷分离出的液体没有出路,脱乙烷塔上部的乙烷接着进入二低分循环冷却,很快就充满混合轻烃液体,使得整个深冷装置停产。但在正常生产时,由于低温泵所举升的介质为轻质的混合轻烃,主要成分为液态C3和C2,且在温度为-70 ℃的工况环境下运行,混合轻烃进泵过程可随时瞬间气化,造成低温泵由于气蚀的原因不上量。先后采用日本进口、德国进口的低温泵,运行效果均不理想,特别是早期用的日本进口的低温泵,基本上就处于停滞状态,运行几分钟就气蚀不上量,且维修运行费用高,深冷装置经常处于停产状态。低温泵作为深冷装置中的核心设备,在技术上不过关,使一些深冷装置的混合轻烃收率还不如浅冷装置高。后来采用德国进口的低温泵,能够维持生产,但是泵的价格高,维修成本高,也是时好时坏地运转[7-8]。

3 无泵化改造方案

由于脱乙烷回流泵存在的运行时率不高等原因,现场技术人员一直在探索一条取消低温泵而进行脱乙烷塔回流的技术方法,并进行了实践。下面是脱乙烷塔回流系统无泵化改造方案。

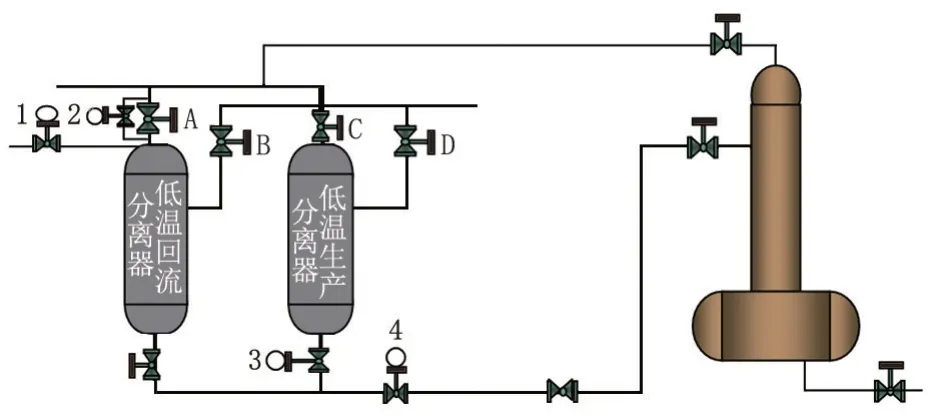

如图2所示,取消脱乙烷塔底部低温回流,增加一个辅助低温回流分离器,该分离器作为正常第二低温分离器的并联分离器,两台分离器倒换使用,一台在正常生产流程中进行气液分离时,另一台将分离器内的液态混合轻烃通过天然气加压,压送进脱乙烷塔,这台分离器代替泵加压混合轻烃进入脱乙烷塔,这样就可取消低温回流泵[9]。

图2 脱乙烷塔轻烃回流系统改造Fig.2 Retrofitting of the light hydrocarbon reflux system in the deethanizer

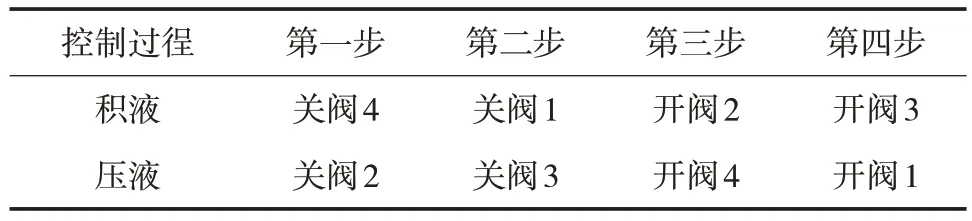

具体实施方法:在2台低温分离器进出口管线上,加4 台气动开关阀作为自动控制的阀门,阀1为加压阀门,加压线来自第一低温分离器,阀2为气相平衡阀门,阀3 为液相平衡阀门,阀4 为压液阀门,对这4台阀门进行自动控制,实现该分离器自动压液。

自动压液过程:先设置回流分离器上面的进口阀A常关,下面的排液口阀B常开;第二低温分离器的天然气进出口阀C、阀D常开。

积液过程:阀4、阀1 关闭,阀2、阀3 打开,使2台分离器的液位自动平衡到相同高度,当回流分离器的液位上升到设定高度时,开始第二步压液过程。

压液过程:关闭阀2、阀3,打开阀4、阀1,阀1打开给分离器加压,分离器内的轻烃通过打开的阀4 上塔,阀4 的后面加一个单向阀防止塔压回串,压液到低液位后,阀1、阀4关闭,阀2、阀3打开,开始回流分离器新的平衡积液过程。

经过以上积液过程和压液过程的反复自动转换,使2个二低分内的混合轻烃顺利地压到了脱乙烷塔。

改造后装置中的原第二低温分离器天然气进出口是常开,承担着正常生产功能,新加的分离器平衡了原分离器的液体后靠天然气加压独立运行压液功能,自动阀工作顺序见表1。

表1 自动阀工作顺序Tab.1 Work sequence table of automatic valve

4 产量提高分析

天然气深冷处理装置脱乙烷塔混合轻烃回流系统经过无泵化改造后,对比改造前,提高了脱乙烷塔回流系统的运行时率,并且脱乙烷塔混合轻烃回流从原来的粗放回流改造成了精细回流,从而提高了混合轻烃的产量。

改造前,第二低温分离器产出的混合轻烃,采用低温泵泵入脱乙烷塔的方式进行强制回流,在-70 ℃的工况条件下,尽管混合轻烃回流泵的进口管线加有充分的隔热保冷措施(一般采用海绵整体发泡的方法将全泵包裹发泡保冷),但还是不能完全阻挡外部热量辐射和传导影响泵送介质,混合轻烃吸热后极易汽蚀,不管是柱塞泵还是离心泵,亦或是滑膜泵,都是泵送液体的,一旦运行介质汽蚀,泵马上就不上量,在泵不上量的情况下,第二低温分离器产出的混合轻烃进不了脱乙烷塔,液位越来越高,直到混合轻烃进入外输管线,这是不能允许的运行工况。为了使深冷装置不停产,现场操作人员只能舍弃脱乙烷塔混合轻烃回流,将脱乙烷塔压力降到比第二低温分离器还要低,保证第二低温分离器的混合轻烃靠自压进入脱乙烷塔,这种情况下脱乙烷塔压力低于第二低温分离器,塔顶脱出的富含乙烷的混合轻烃不能回流进入第二低温分离器重新冷却分离,还要新建一条塔顶到外输(天然气处理工艺系统下游)的气态轻烃排放管线,为塔顶脱出的混合轻烃寻找出路,把原设计的脱乙烷轻烃回流的闭环系统,改成了加热炼制开放系统,大量的C3、C4、C5等以上轻烃组分随乙烷进入了天然气外输管线,而不是回流到第二低温分离器精炼。

为了应对脱乙烷混合轻烃低温回流泵不能正常运行的情况,所有深冷装置的脱乙烷塔顶回流线上基本上都建有到外输的分流线,以应对泵不上量的情况,有的深冷装置甚至拆除了低温回流泵,直接将脱乙烷塔降压运行,造成了混合轻烃回收率降低和外输天然气烃露点升高。

经过无泵化改造后,用静态压力容器(并联第二低温分离器)取代了运转设备低温泵,控制两台第二低温分离器交替加压和排液的气动开关阀门运行十分可靠。对古一联合站和兴九天然气处理站的深冷低温回流系统改造后,装置运行正常,没有发生过运行故障。同时,现场技术人员对第二低温分离器混合轻烃的液相出口的闸板阀调整开度,控制流量,使第二低温分离器在切换前均匀压液进脱乙烷塔,避免了低温泵强制轻烃回流情况下的排量或大或小的情况,真正实现了脱乙烷塔混合轻烃精细回流,既提高了混合轻烃产量,又改善了外输天然气气质。两套深冷装置改造前后每日运行时间和产量对比见表2。

表2 改造前后深冷装置运行时间和产量对比Tab.2 Comparison of operation time and output of cryogenic unit before and after modification

5 结论

天然气深冷处理装置中,脱乙烷塔回流系统的正常运转能够增加轻烃的回收率,用回流分离器代替低温泵回流第二低温分离器的实践,经过3年多的现场应用,得出如下结论:

(1)增加了一具静态运行设备,即回流分离器,取消了运转设备低温回流泵,天然气深冷系统运行可靠,没有发生过因为第二低温分离器和脱乙烷塔混合轻烃回流不畅问题的故障停运。

(2)4 台后加的自动控制开关阀是气动阀门,运行可靠,液相选用的是公称直径为DN50 的阀门,气相选用的是公称直径为DN25 的阀门,直径都比较小,投资相应较少。

(3)脱乙烷塔-第二低温分离器回流压液过程由站内计算机控制系统自动控制实现,全程无人工操作,消除了低温泵启停泵的人为操作过程。

(4)天然气深冷系统脱乙烷塔无泵化回流改造技术分别在古一联合站和兴九站的深冷装置改造中进行了应用,每个站投资约30 万元,混合轻烃回收率增加1 倍以上,混合轻烃产量分别由5 t/d 和7 t/d提高到10 t/d和20 t/d以上,取得了显著的经济效益。