非均相催化环己酮氧化反应

2021-01-18刘建武严生虎张跃

刘建武,严生虎,张跃

(1.常州大学制药与生命科学学院,江苏 常州 213164;2.石油和化工行业连续流技术工程实验室,江苏 常州 213164)

ε-己内酯是一种重要的有机化工中间体和新型聚酯单体,主要用于合成热塑性聚己内酯及与其它酯类共混改性或共聚,其在材料领域用途十分广泛[1]。

国内外有关ε-己内酯合成方法的报道很多。1)过氧酸氧化法[2]:先以H2O2和乙酸酐反应制备过氧乙酸,再氧化环己酮合成ε-己内酯。该工艺技术研究比较成熟,已经应用于工业化生产,但是实际操作中存在着难以消除的安全隐患。2)O2/空气氧化法[3]:以氧气为氧化剂,苯甲醛为共氧化剂,金属离子催化环己酮制备ε-己内酯;由于分子氧的氧化活性比较低,反应条件相对苛刻,该法难以工业化生产。3)生物氧化法[4]:利用微生物发酵或酶氧化环己酮制备ε-己内酯,具有公害少、化学选择性高等优点,是一种清洁理想的合成方法,但是该法制备过程相对繁琐,关键在于找寻高效的生物酶及微生物,还存着产量低、难处理等问题,目前仍在探索研究中。4)H2O2氧化法[5-7]:以H2O2作为氧化剂,副产物只有水,催化剂主要集中在以锡元素为活性中心的负载型催化剂,采用的载体有黏土[8]、钛硅分子筛[9]等;以磷钨酸、硅钨酸[10]、硫酸[11]为活性组分的固体酸型催化剂;氧化镁/氧化铝[12]等氧化物型催化剂,但在使用过程中常存在活性组分流失的问题,需要在催化剂合成时加入模板剂以增大比表面积,提高结构稳定性。

1 实 验

1.1 试剂和仪器

环己酮,分析纯,江苏强盛功能化学股份有限公司;四氯化锡、1,4-二氧六环,分析纯,国药集团化学试剂有限公司;硅钨酸、正硅酸四乙酯、十六烷基三甲基溴化铵,分析纯,上海润捷化学试剂有限公司;过氧化氢,工业级,中盐常州化工有限公司。

集热式恒温磁力搅拌器,上海恒勤仪器设备有限公司;GC7890B型气相色谱仪,安捷伦科技有限公司;马弗炉,常州大山自动化研究所。

1.3 操作过程

1.4 分析方法

采用GC7890B气相色谱仪进行定量检测,色谱数据采用内标法(氯苯为内标物):色谱柱SE-30毛细管柱(φ0.5 mm×50 m),进样口温度240 ℃,检测器温度250 ℃,程序升温:初温100 ℃,以15 ℃/min升温至260 ℃,进样量1 μL。

2 结果与讨论

2.1 催化剂表征

2.1.1 XRD

图1 催化剂的XRD谱

2.1.2 比表面和孔结构

表1为不同催化剂的结构参数。由表1看出,杂原子和酸性基团的引入,导致MCM-41比表面积的下降,且比表面积随着掺杂量的增多而减小,说明杂原子有效地进入了分子筛骨架中。通过比较,基团引入并没有对分子筛结构造成堵塞或是破坏,一部分基团有可能被分散到催化剂表面或是骨架中,更好地促进氧化反应的进行。

表1 不同催化剂的结构参数

2.1.3 FT-IR

图2 催化剂的红外光谱

2.2 不同催化剂对反应的影响

实验条件:70%H2O2氧化剂,n(H2O2)/n(酮)=2.5,n(溶剂)∶n(环己酮)=8∶1,反应温度70 ℃,反应时间3 h,考察不同催化剂对氧化反应的影响,结果见表2。

表2 不同催化剂对反应的影响

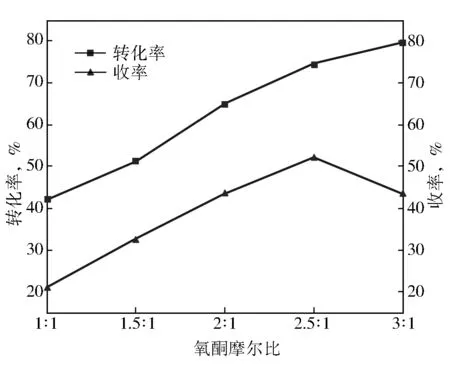

2.3 物料配比对反应的影响

图3 氧酮比对反应的影响

由图3可知,原料环己酮转化率随H2O2用量增加而上升,ε-己内酯收率则出现先上升后下降的趋势,氧酮比为2.5时,ε-己内酯收率最高。当氧化剂H2O2的量较少时,氧化反应不完全,氧化剂用量的增多有利于环己酮的转化,氧酮比大于2.5时,过量的H2O2促进了2-环己烯酮和2-羟基环己酮副产物的发生概率,另外,反应产生的水和70%H2O2溶液体系的水分以及H2O2弱酸性导致ε-己内酯的水解加剧,产生6-羟基己酸副产物,从而使产率下降。因此,适宜的氧酮摩尔比为2.5。

2.4 催化剂用量对反应的影响

图4 催化剂用量对反应的影响

2.5 溶剂用量对反应的影响

实验条件:n(催化剂)∶n(环己酮)=0.5∶1,n(H2O2)/n(酮)=2.5,反应温度70 ℃,反应时间3 h,考察不同溶剂用量对氧化反应的影响,结果见图5。

图5 溶剂用量对反应的影响

溶剂的加入可以改善物料的混合和传热,改变底物的自由能和电子结构,从而影响反应速率。由图5可知,由于环己酮与双氧水之间的互溶性较差,当溶剂量较少时,物料之间接触不充分,部分催化剂会脱离反应液粘在内壁上,催化活性下降,因此转化率不高。随着溶剂量增多,环己酮的转化率上升幅度较明显,溶剂量的增加促进了有机相(环己酮)和水相(双氧水)的充分混合,但当用量过多时,转化率有所减少,可能原因是体系中的溶剂过多,稀释了反应物,使底物浓度过低,环己酮与双氧水之间的接触降低,反应变得困难。实验选取n(溶剂)∶n(环己酮)=8∶1为宜。

2.6 反应时间对反应的影响

实验条件:n(催化剂)∶n(环己酮)=0.5∶1,n(H2O2)/n(酮)=2.5,n(溶剂)∶n(环己酮)=8∶1,反应温度70 ℃,考察不同反应时间对氧化反应的影响,结果见图6。

图6 反应时间对反应的影响

由图6可知,在环己酮催化氧化反应体系中,时间的影响是比较明显的。反应初期,环己酮转化率和ε-己内酯收率明显增加,延长反应时间,环己酮转化率虽略有增加,但是ε-己内酯收率有所降低,这是由于随着反应时间的延长,副反应发生和ε-己内酯水解均会导致产品收率下降,所以较佳的反应时间为3 h。

2.7 反应温度对反应的影响

实验条件:n(催化剂)∶n(环己酮)=0.5∶1,n(H2O2)/n(酮)=2.5,n(溶剂)∶n(环己酮)=8∶1,反应时间3 h,考察不同反应温度对氧化反应的影响,结果见图7。

图7 反应温度对反应的影响

通常情况下氧化反应过程中会放出热量,所以反应在较低温度下就可以进行。但是温度过低,反应速率较慢;温度过高会使得双氧水自身分解,使得参与反应的双氧水减小,提高了原料的用量。所以反应过程中必须选择一个合适的温度。由图7可知,较佳的温度为70 ℃。环己酮转化率及ε-己内酯收率随着温度的上升而上升,温度达到70 ℃时,ε-己内酯的收率最高,继续升高温度,ε-己内酯收率开始下降;受反应动力学影响,温度较低时,体系中反应温度无法提供足够的活化能使得反应高效进行,因而反应速率较低,氧化效果不明显;随着温度的不断升高,体系中的活化分子大大增加,原料转化率有所增加,但过高的温度促进了副反应的加剧,从而导致ε-己内酯收率减少。

2.8 ε-己内酯的FT-IR

图8为ε-己内酯红外光谱。由图8可见:2 936,2 863 cm-1处为—CH2—和C—H伸缩振动峰;1 732 cm-1处为内酯的CO伸缩振动峰;1 168,1 055 cm-1处为C—O的伸缩振动峰,与文献报道相符,即产物为ε-己内酯。

图8 ε-己内酯红外光谱

3 结 论