TWS蓝牙耳机刚挠结合印制板开发

2021-01-09杨先卫黄金枝叶汉雄黄生荣

杨先卫 黄金枝 叶汉雄 黄生荣

(惠州中京电子科技有限公司,广东 惠州 519029)

0 前言

TWS (True Wireless Stereo,真无线立体声)设备是指智能终端连接主耳机,并由主耳机通过无线方式向副耳机传输音频信号,实现左右声道独立使用的立体声音频的设备。传统的蓝牙连接方案只能实现终端与一个音频设备的连接,因此传统无线耳机都是头戴式或挂脖式,左右扬声器之间有线连接,由单主控芯片接收音频信号后分配给左右扬声器,而TWS耳机两个音频设备之间没有导线连接,在和终端连接时需要实现1对2的连接。

在2016年,苹果公司作为TWS耳机的引领者推出初代Airpods后,于2019年进一步推出大改版的AirPods Pro。随着产品品类的不断丰富和用户体验的持续提升,TWS耳机的出货量在2020年延续了高速增长的态势。根据旭日大数据和智研咨询的统计,2020年一季度全球TWS耳机出货量的同比增速在100%以上,展望2020全年,TWS耳机市场出货量有望突破2.3亿台,同比增速达78.29%。其中,中国品牌TWS耳机必将占据全球市场超过70%的市场份额,由此,中国的TWS2.0时代全新开启。

受惠于TWS蓝牙耳机普及及繁荣,印制电路板(PCB)产业也迎来了一个巨大的利益增长点,TWS蓝牙耳机重要组成部分PCB主板,目前都采用刚挠(软硬)结合,因为其轻便、小巧、可弯曲性、三维的互连组装特点深受各大家厂商欢迎。目前TWS蓝牙耳机主板采用的软硬结合方案,其具有以下技术特性:(1)四、六层结构;(2)1阶和2阶HDI;(3)0.025 mm软板+补强;(4)软板On pad设计;(5)多挠折位装配。

文章以一款应用于TWS蓝牙耳机的6层2阶HDI刚挠结合板为例,分析其制作难点及管控做了详细阐述。

1 产品解析

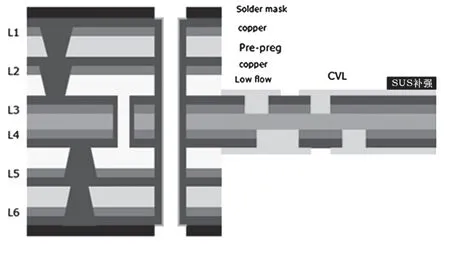

1.1 产品叠构(见图1)

图1 PCB产品叠构示意图

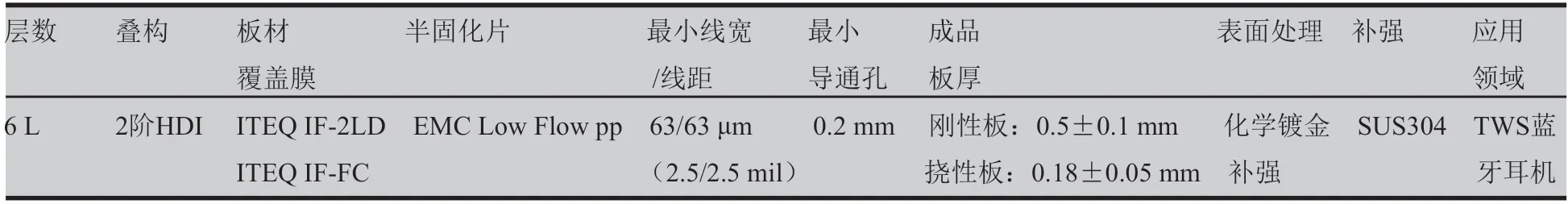

1.2 产品信息(见表1)

1.3 工艺流程

(1)L3-4 FPC流程:L3-4裁板→埋孔钻孔→等离子体清洗→埋孔电镀→L3-4图形→AOI→棕化→贴覆盖膜→激光开窗→等离子体清洗

(2)低流动度半固化片流程:半固化片裁切→背胶→激光切割→排废成型

(3)主流程:预排→L2-5压合→减铜→激光钻孔→AOI→埋孔钻孔→填孔电镀→L2-5图形→AOI→棕化→→埋孔塞孔→预排→L1-6压合→减铜→激光钻孔→AOI→埋孔钻孔→填孔电镀→外层图形→AOI→防焊塞孔→防焊→文字→激光控深→CNC(一)→开盖→化金→CNC(二)→UV成型→钢片补强→电测→FQC→包装

2 重难点解析

(1)拼板设计方案:首先考量拼板利用率需要85%以上,HDI类型板厚偏薄,硬板区0.5 mm,软板区0.18 mm,而且软板区域面积较大,多绕折位装配,开盖之后表面处理时水平线容易卡板,成品ET测试的时候,支撑力不够导致假点多,影响效率;

(2)挠性区焊接连接盘制作方案:焊接连接盘设计比较小,结合厂内实际生产能力评估相应的工艺方案;

(3)开盖方案评估:HDI介厚一般是100 μm左右,机械控深开盖风险比较高,对连接位和刚挠交界区需要考虑其他开盖方案。挠性区域面积较大,普通的半固化片开窗不适用,容易出现爆板分层问题。挠性区域有焊接连接盘设计,正贴胶带阻胶,胶带会污染连接盘,而且对准度差、溢胶大。

3 过程分析

3.1 拼板设计

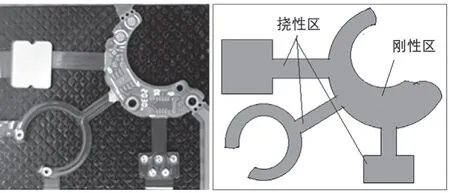

此PCB的硬板:0.5±0.1 mm,FPC:0.18±0.05 mm,硬板区域月牙形状是厚0.5 mm刚性基板,其它位置是厚0.18 mm挠性基板(见图2)。

实际生产过程中,对比两者拼板方案如下。

(1)在实际生产过程中,这种方案含出现较多的问题,铣板后过水平线时,因为支撑力不够卡板比较严重,报废率较高,电测时假点也比较多,效率非常低(见图3)。

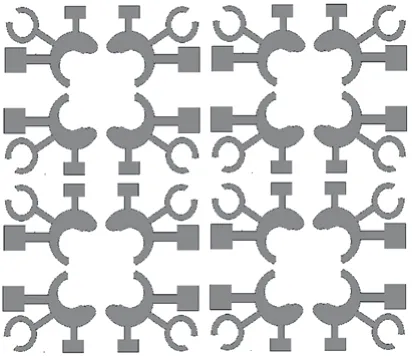

(2)第二种方案单元之间增加废料区域间接连接,所有流程比较顺畅(见图4)。

在拼板设计阶段,不仅仅需要考虑利用率,也需要考虑可制造性,针对不同的图形设计,尤其是挠性区分布较多的图形,连接位的分布,避免单元板直接连接,任意两个单元板中间保留足够的废料空间,保证整体具有足够的支撑力。

表1 PCB产品信息

图2 TWS耳机主板实样(左)和外形图(右)

图3 初始拼板图

图4 调整后拼板图

3.2 挠性区焊接盘制作方案

挠性区位置有较多的焊接盘设计,不允许残留胶渣、异物等,否则会影响焊接品质。根据厂内实际情况,采取激光在覆盖上开窗方案。激光参数对其开窗品质影响较大,如果覆盖膜清除不干净,将会严重影响后续化金品质,本次采取不同的激光参数进行测试。

测试设备:三菱CO2激光机,

步骤:FPC贴覆盖膜→激光开窗(CO2)→退膜→化金

结果使用参数:脉冲宽度2 μs,基准能量1 mJ,脉冲数量2 shoot,经批量生产,化金之后连接盘表面品质合格。

3.3 开盖方案设计

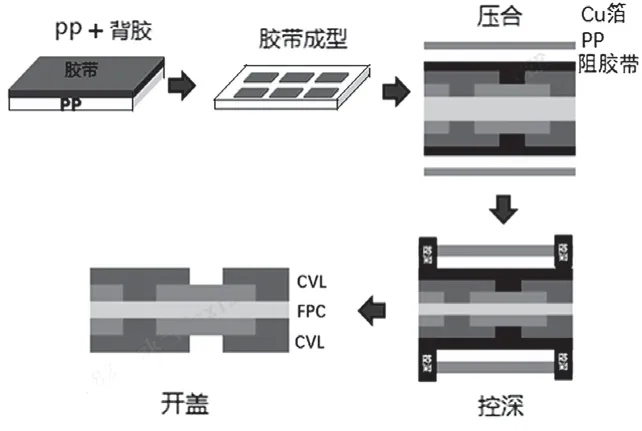

(1)根据产品结构,2阶6层HDI板的介厚约0.10 mm,挠性区有焊接盘设计,介厚偏薄无法采用传统的半固化片开窗方案,也无法采用传统的正贴胶带阻胶工艺,结合以上两点本产品将采用反贴胶带工艺制作。反贴胶带工艺路线如图5所示。

图5 反贴胶带工艺路线

反贴胶带工艺中,两个关键点需要特别管控:

①背胶参数设置,温度压力和速度为关键参数,参数设置不当会导致贴膜起皱、脱落。从而影响后制程无法开窗,产品报废。目前设置温度:80 ℃,压力0.5 Mpa,速度3 m/min。

②背胶产品UV切割,需要进行不同能量分层切割,首先用大能量钻出3.175 mm半固化片定位孔,小能量切割胶带但不能切穿PP。

(2)成品板厚0.5 mm,L1-3,L6-4厚度0.15 mm,采用传统的机械控深盲铣,很容易铣伤覆盖膜,此板将采用激光控深方案,有两个关键位置需要重点管控,刚挠交界边和连接位,这两个位置需要不同能量进行分层切割。刚挠交接位置L1-3和L6-4全部掏空铜皮,需要使用非常精准的能力,保证易于开盖且不伤及覆盖膜,根据设备能力保证残厚最小0.05 mm即可,连接位位置L3和L4铺铜设计,激光直接打到铜面位置即可,此处控制比较容易。

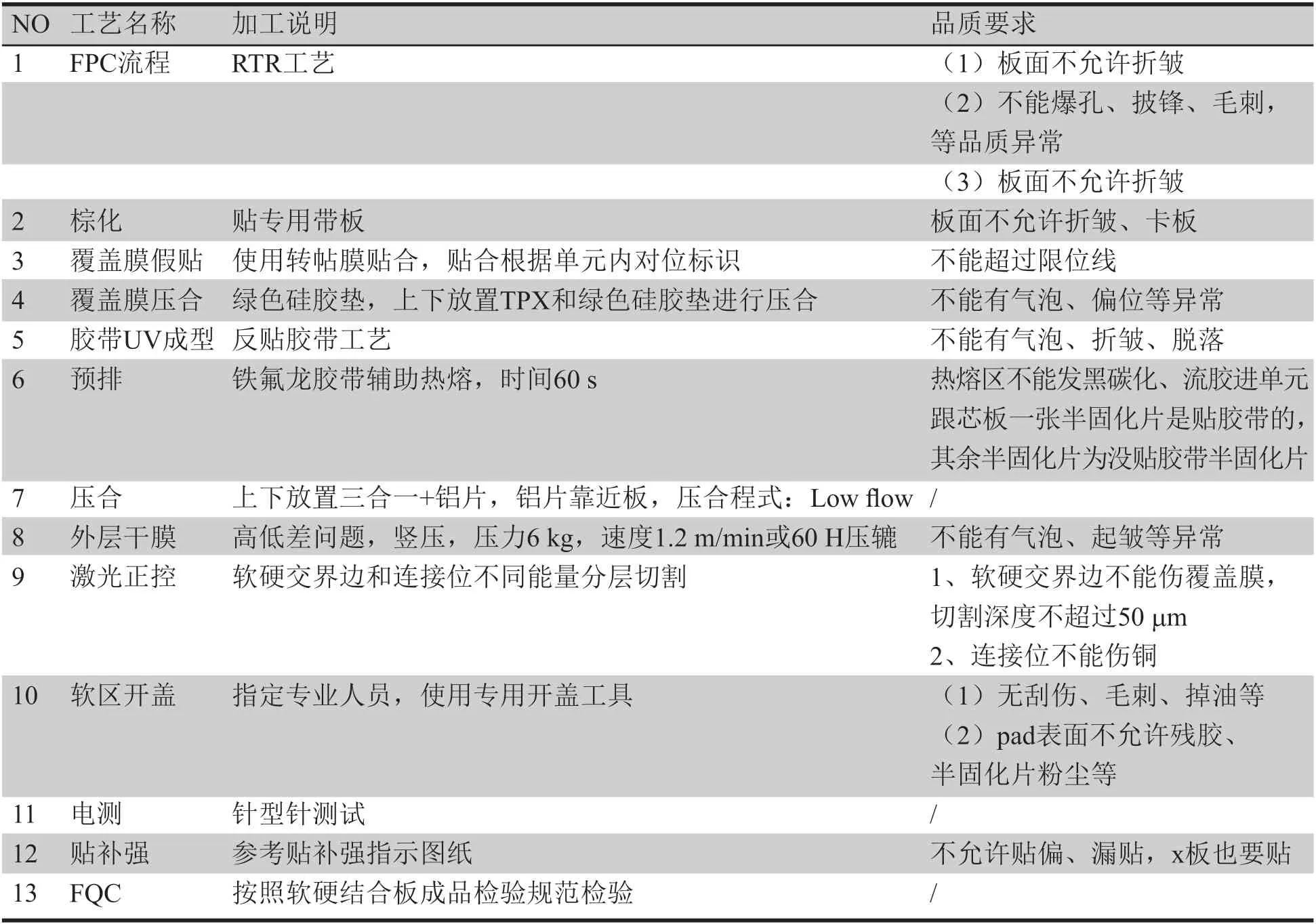

3.4 其它工艺管控

其它工艺管控要求见表2。

4 总结

通过这款TWS蓝牙耳机HDI刚挠结合板制作过程,关键工艺管控要求总结如下:

(1)针对不同的图形设计,尤其是挠性区分布较多的图形,连接位的分布需避免单元块之间直接连接,任意两个单元中间保留足够的废料空间,保证整体具有足够的支撑力;

表2 其它工艺管控要求

(2)FPC焊接盘制作,控制激光烧蚀能量,保证覆盖膜清除干净,焊盘表面品质优良;

(3)HDI薄板层压半固化片采用反贴胶带工艺便于开盖,UV切割,需要进行不同能量分层切割;

(4)开盖采用激光控深方案,有两个关键位置需要重点管控,刚挠交界边和连接位,这两个位置需要不同能量进行分层切割,设计阶段,刚挠交接位置全部掏空铜皮,需要使用非常精准的激光能量,保证易于开盖且不伤及覆盖膜,根据设备能力保证残厚最小0.050 mm即可。