超高桥墩剪力键和交叉钢桁联精准安装技术

2021-01-09王明刚李强祝平华许小龙

王明刚 李强 祝平华 许小龙

(中铁四局集团第五工程有限公司,江西九江332000)

1 项目概况及特点

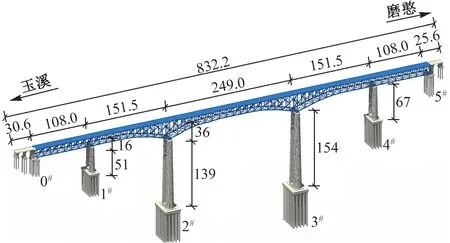

玉溪至磨憨口岸铁路是泛亚铁路的重要组成部分,元江特大桥跨越红河深切峡谷,水面至桥面垂直距离230 m。桥位处于上覆第四系全新统人工弃土碎石土,滑坡堆积层碎石土、块石土,内岩性较软,容易开裂和产生崩塌。桥梁为上承式连续梁钢桁联,0#,5#采用钢筋混凝土拱形桥台,1#—4#采用钢-混组合双柱钢架墩,双柱薄壁空心墩间采用PBL剪力键和交叉钢桁联形式连接,左右两肢墩柱整体受力[1-2],在满足抗震要求的同时有效降低了墩身重量。最高的3#主墩墩高达到154.0 m,是目前世界双线铁路特大桥第一高墩,见图1。

图1 元江双线特大桥结构示意(单位:m)

高墩采用整体式自行爬模施工,钢构件厂加工,剪力键预埋定位,交叉钢桁联现场拼装。剪力键为外伸式结构,单个PBL剪力键高度2.69 m,厚32 mm,质量为1.39 t,交叉钢桁联与剪力键间为焊接,X形交叉节点为栓接,单个节间安装高度达15 m,在国内尚无实施案例,施工难度极大,见图2。

图2 PBL剪力键安装剖解示意

2 施工方案分析

影响PBL剪力键定位精度因素[3-5]包括:剪力键连接钢板吊装变形;剪力键连接钢板安装后混凝土浇筑前受风荷载作用产生的变形;新浇筑混凝土振捣、倾倒引起的变形;墩身混凝土分层浇筑过程中,剪力键连接钢板两侧混凝土浇筑高度差产生的侧压变形。

剪力键和交叉钢桁联安装关键在于预埋件加固方式,对不同吊装及安装工况进行模拟,如只考虑底部固结,不加其余外部约束,外伸端变形最大达到2.5 mm,浇筑混凝土过程中按混凝土浇筑分层30 cm的高度模拟,一旦承受混凝土不均匀挤压,变形将达到9.2 mm。

2.1 剪力键预埋加固方案分析

2.1.1 墩身分节分析

在设计定位支架时,支架高度取决于墩身分节高度,根据高墩施工经验和市场钢筋定尺情况一般定为4.5 m和6.0 m两种[6-8]。本桥交叉桁联杆件的节间距为15 m,采用4.5 m或6.0 m分节高度,剪力键预埋件底部距离混凝土分界面的高度各不相同,每次剪力键预埋安装位置均需进行墩身模板修改,工作量大。若采用5.0 m分节,每次预埋件距离混凝土分界面高度为固定值,墩身模板只需一次修改便可周转使用,方案更优。

2.1.2 支架固定方案分析

剪力键连接钢板采用I20劲性骨架预拼成格构式结构,外伸臂锁边钢板在剪力键预埋时一次安装就位,使剪力键连接钢板形式一个闭合的箱形结构,从而提高剪力键预埋钢板整体刚度,减少施工过程中变形[9]。

在设计支架固定方案时,根据现场条件主要考虑以下2种形式。

方案1:在上节墩身施工时预埋2排[14槽钢,预埋槽钢与剪力键连接板焊接固定,利用定位支架承担剪力键外伸部分的不平衡荷载。这种定位支架高度低,节省材料,但施工中支架抵抗扭转和预埋件顶部偏位能力较弱。

方案2:在上节墩身施工时预埋2排[14侧向预埋槽钢支撑架,以抵抗施工过程中的水平荷载,预埋件正后方位置设置拉杆,以平衡预埋件外伸部分的不平衡荷载。定位支架均与剪力键连接板焊接固定,相当于在剪力键预埋钢板设置x,y,z3个方向的平动、转动约束,增加剪力键连接钢板约束刚度,但薄壁墩内安装内支撑结构,与墩身构件交叉干扰较多,实施难度大,焊接施工工作量相对较大。

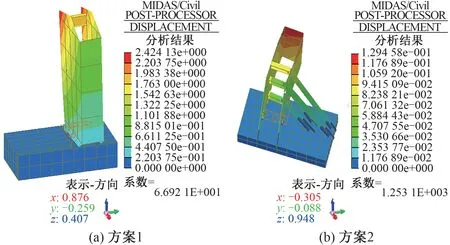

定位支架的变形情况是保证PBL剪力键预埋钢板定位精度的控制性要素[10-11]。为进一步进行方案比选,对定位支架按4种工况进行计算分析:①剪力键连接钢板吊装工况变形情况;②剪力键连接钢板安装定位完成后,混凝土浇筑前,受风荷载作用产生的变形;③新浇筑的混凝土振捣、倾倒产生的荷载,对剪力键连接钢板产生的变形情况;④墩身混凝土分层浇筑过程,剪力键连接钢板两侧混凝土浇筑高度差产生的侧压力。工况③的变形情况如图3所示。可知:方案1最大变形为2.4 mm;方案2最大变形为0.13 mm;方案2变形更小,更合理。

图3 剪力键预埋钢板施工过程中的变形情况(单位:mm)

2.2 交叉钢桁联安装

2.2.1 安装方案

交叉钢桁联施工关键在于安装时机的确定,包括以下3种形式。

1)紧跟墩身同步安装,交叉钢桁联在墩身施工过程中同步安装,墩柱模板爬升后,墩身预埋剪力键不受爬模架体干扰影响后立即进行交叉桁联杆件安装。

2)一次异步安装,墩柱施工至墩高1/2进行墩身施工高度以下节间交叉桁联杆件安装,墩柱封顶前,进行第2轮次交叉钢桁联安装。

3)全异步安装,墩柱施工至墩顶高度时,进行全部节间交叉桁联施工,交叉桁联杆件一轮次逐节段吊装就位。

2.2.2 方案比选分析

为确保方案的合理性,分别从技术可行性、经济合理性、时间性等角度进行综合考虑,见表1。

表1 交叉钢桁联安装时机方案总结

方案1交叉钢桁联安装受爬模影响,现场吊装难度大,墩柱交叉施工影响大,考虑每节间安装时间为4 d,影响墩柱施工时间3 d;方案2交叉钢桁联安装不受爬模影响,但工序作业不连续,受墩柱施工影响,安装时间按3 d/节考虑,第1轮次交叉钢桁联安装第5节间,对墩柱施工影响工期按10 d考虑;方案3交叉钢桁联在墩柱封顶前,爬模拆除后一次安装就位,施工作业连续,班组安装作业熟练,不存在交叉干扰,安装时间按2.5 d/节考虑,综合比较优势明显。

根据一阶屈曲模态分析结果可知,裸墩稳定性满足要求,方案3可行,为最佳方案。

2.3 监控量测方案

通过整墩钢桁联滞后安装工况计算分析看出,最高的3#墩墩身最大变形节段位于第24节,最大变形量14.4 mm。可采取预先对预埋件设置偏移量来抵消墩身变形产生的误差。将计算预偏量应用于现场,确保MIDAS/Civil模型计算数据与现场实际相匹配。同时运用信息化对全桥墩身应力、温度和沉降进行实时监测[12-13],并进行交叉复核,减小理论计算与实际施工误差。

2.3.1 变形监测

主墩墩身最高达154.0 m,监测内容包括顺桥向、法向与竖向3个方向变形的测量。桥墩各节段对应的各六分点处布置控制标高及平面坐标点作为观测点,见图4。在桥墩施工过程中进行实时跟踪监测。

图4 变形测点布置

2.3.2 应力监控

为了推算施工过程中桥墩不平衡状况,需观测墩身两侧关键截面的轴向应力分布情况,可为整个结构在施工过程中起到积极主动的实际指导作用[14]。

应变测量采用埋入式振弦应力传感器,主桥在主墩墩底内倒角上去约1 m位置的空心截面处布置10个混凝土应力监测点,均为竖向布置。应力监测截面布置如图5所示。

图5 应力测点布置

3 方案实施

3.1 PBL剪力键件精确定位

为保证2块剪力键连接钢板整体吊装刚度满足要求,连接钢板外露部分利用预留螺栓孔使用锁边角钢板连接螺栓定位,并在工厂设置预拼装胎架。通过定位劲性骨架将2块连接板进行焊接固定,采用冲钉对连接螺栓进行临时定位固定。

PBL剪力件是结构重要受力构件,保证精度的同时,必须保证在密集的钢筋中确保预埋件位置混凝土密实[15]。采取优化配合比,使用细石混凝土,可以保证混凝土有充分流动性。浇筑过程中做好全程旁站,混凝土浇筑过程时避免直接冲击预埋件,采用φ30捣固棒距离预埋件15 cm处进行匀速振捣,确保不接触预埋件,保证预埋件位置混凝土密实,强度合格,见图6。

图6 现场安装

墩身浇筑完成后,组织对预埋件误差进行复核测量,测量时间为凌晨一点至五点气温最低时进行测量,以规避温度影响,平面、高程误差满足预期目标值。

3.2 交叉钢桁联安装

墩柱交叉钢桁联杆件为箱形截面,截面尺寸为7 400 mm×500 mm×500 mm,每节间垂直高度为15 m,剪力键与斜向钢桁联杆件焊接,杆件交叉部位采用连接板高强螺栓联接。

1)合理设计吊具

根据交叉钢桁联杆件的结构特点采用两点起吊。杆件临时吊点设置在杆件两端,通过在杆件顶板中心位置焊接临时吊耳[16],吊具上设置手拉葫芦临时挂设点,便于调节吊装杆件的安装角度。根据最大吊重,按照GB/T 8918—1996《钢丝绳》中钢丝绳规格,选用6×37+1(麻芯钢丝绳),钢丝绳直径为15.0 mm,钢丝绳的抗拉强度为1 850 MPa。

2)杆件安装

安装前应对交叉钢桁联杆件进行打磨、喷砂和除锈清理。安装时,首先将2根交叉钢桁联杆件起吊对孔,并用普通螺栓拼装成倒V形,整体吊装至安装位置,经纵横轴线、高程详细复测后,采用CO2气体保护焊焊接。将单根横梁杆件与安装就位的倒V形构件进行普通螺栓栓接,待调整完成后,杆件上端与PBL剪力键焊接,形成X形联接体系。最后将普通螺栓逐根替换为设计要求的高强螺栓,见图7。

图7 施工步骤

3)高强螺栓拧紧

高强度螺栓施拧分2部分进行:初拧、终拧。拼装工班只要求一般拧紧,当悬挂好紧螺栓的脚手架后,螺栓施拧工班才进行初拧和终拧。初拧扭矩值为终拧扭矩值的50%,终拧扭矩值由试验数据确定。终拧检查合格后,螺栓头、螺母、垫圈的外露部分立即涂装,板层尤其是朝上的缝隙应用腻子腻缝。

3.3 施工监测

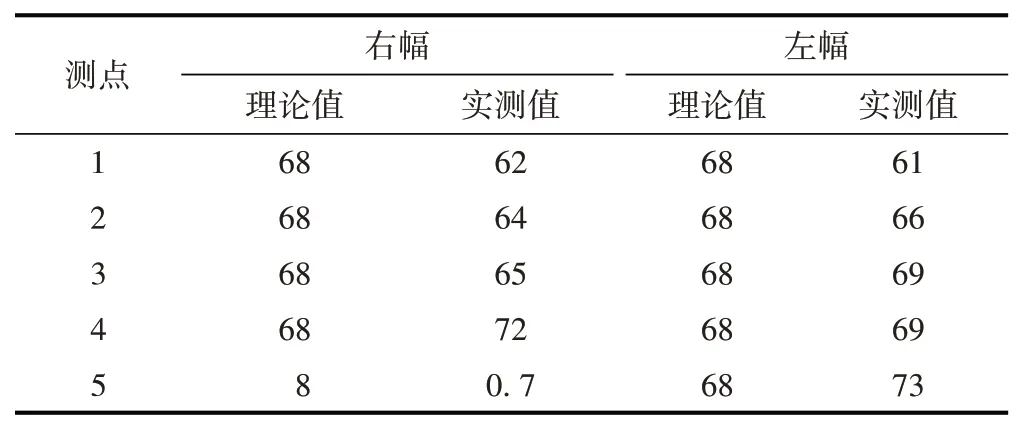

现场对桥墩施工过程进行了信息化监测,通过数据掌握钢筋混凝土高墩施工过程中各种影响结构变形和内力的参数误差,并加以控制调整,避免高墩结构变形和受力严重偏离理论计算轨迹。现场应力采集数据与模型计算数据对比见表2。

表2 3#墩第8节浇筑后应力监测数据 MPa

现场采集的数据与模拟计算数据相差较小,说明模拟工况数据与现场施工数据基本相符,既定墩身预偏量和全墩滞后安装交叉钢桁联施工工况具有较高可靠性。

4 结语

元江特大桥超高墩PBL剪力键和交叉钢桁联安装施工属于在桥墩结构中首次运用,无先例可参照。通过对施工技术的研究和工况模拟,交叉施工干扰预判,变形值理论计算,设置预偏差,动态监控量测,纠偏控制调整,形成了一套解决此项新型结构的施工方法,可确保结构的安全和稳定,保证结构的受力合理和线形平顺,避免施工差错,尽可能减少调整工作量,为大桥顺利建成提供有力的技术保障。

现场实施后,PBL剪力键和交叉钢桁联在现场定位精度达到预期效果,施工质量可靠。此外,施工过程中所采集的各监测数据,能为日后该桥营运过程中的健康诊断提供可靠的参考依据,其相应的研究成果也可为其他同类桥型的建设提供有益的借鉴。