微量润滑技术中磷酸酯的应用研究

2021-01-08张乃庆

张乃庆

(上海金兆节能科技有限公司,上海 201801)

1 引言

传统金属加工采用浇注大量切削油液的进行润滑冷却,解决了切削加工刀具/工件界面强热/力耦合作用下的冷却、润滑和排屑等技术难题。然而,在制造过程中切削油液的大量使用在环境保护、加工成本、职工健康等方面存在很多问题,已经成为制约制造业绿色发展的瓶颈。在环境保护要求日益苛刻背景下,发展清洁、低耗、高效和可持续的清洁加工绿色制造新技术迫在眉睫。

微量润滑技术是一项近年新兴的冷却润滑技术,与传统浇注式相比,微量润滑油剂以有效供给方式精准输送至需要润滑冷却的工件/刀具上,杜绝无效位置的供给,可以使润滑油剂的使用量降低超过90%,从而提高了冷却润滑效果,解决了润滑油剂使用量大,无效供给量大,环境污染严重,投入费用高的问题,实现了清洁加工绿色制造。

在微量润滑技术中微量润滑油剂要求在使用过程中润滑性好、极压抗磨性好、加工过程中产生油烟少。筛选合适的微量润滑剂配方是一项具有挑战性的工作。

经筛选、评估和实验,在各种润滑油剂材料中,含磷有机化合物,特别是磷酸酯是一项符合条件的选择,磷酸酯具有以下特性。

磷酸酯的极压抗磨性:磷酸酯与金属表面金属(特别是Fe)发生化学反应,生成磷化铁与磷酸亚铁,这些无机盐在摩擦热和压力的作用下,产生塑性流动而变形,落入表面上凹凸不平的低点,增加了接触面积,降低了压力点,提供了金属表面的边界润滑。因而具备较好的极压抗磨性[1,6]。

磷酸酯的耐腐蚀性:在金属加工过程中,磷化物首先在铁表面发生吸附作用,生成有机磷酸铁盐膜,然后在极端压力和摩擦热作用下发生了C-O键断裂;有机磷酸铁膜可以进一步反应分解,生成无机磷酸铁反应保护膜,使金属和金属之间不发生直接接触,从而保护了金属表面,因而具有优良的缓蚀效果[3,4]。

磷酸酯的耐燃性:磷酸酯有一项重要的与众不同的特性是燃烧热低,它是由于分子中有磷的存在和键的结构导致的。磷酸三烷基的燃烧热低于7800 kCal/kg,而矿物油和其他合成烃在9500 kCal/kg左右。放热少就不支持燃烧,当火源离开后,磷酸酯自动灭火[1,5]。

由于磷酸酯具备三大特性:较好的极压抗磨性能、优良的耐腐蚀性、较强的抗燃性[1~6]。所以选择磷酸酯作为微量润滑油剂基础配方的重要组成部分。

2 微量润滑中磷酸酯的应用研究

为了更好地研究微量润滑技术,充分了解竞争对手研究动向和技术前沿,启发研究方向,启迪研究方法,本技术团队委托上海思捷知识产权代理有限公司利用“万象云”对全球专利数据库进行微量润滑技术全网检索和分析,并形成《微量润滑技术专利战略分析报告》。战略分析报告中对含磷极压抗磨剂在微量润滑技术的研究进行了详细分析(战略分析报告第103~107页)。经过实验室和应用验证,在微量润滑油剂配方中使用质量比3%~5%的磷酸酯可以明显减小摩擦、提高极压抗磨性能,延缓加工金属的腐蚀,加工过程中减少油烟。

在生产合成微量润滑剂组分原料时,需要关注磷酸酯的组成和分子结构,因此在指导研究和生产过程中经常选用适用的磷酸酯或在复合酯合成时使用磷酸(或五氧化二磷)作为催化剂,反应完成后不进行催化剂分离,形成对最终产品有益的聚酯/磷酸酯复合酯。

下面以具体指导生产的发明专利对研究内容进行进一步的阐述,如发明专利环保微量润滑油(ZL201611184909.2)[7]实施例六。

由甘露醇油酸磷酸酯、三羟甲基丙烷三油酸酯、油酸乙酯、异构十四/五醇、油酰肌氨酸、三乙醇胺硼酸酯置于搅拌器中搅拌至透明制备而成一种环保微量润滑油。其中,甘露醇油酸磷酸酯由甘露醇、油酸、磷酸加入反应釜内,充入氮气转换出反应釜内空气,进行酯化反应制备而成的。

应用实验:将上述微量润滑油应用于加工中心(型号:CMV-510AII)铣削加工铝合金零部件,所使用的微量润滑系统型号:KS-2107(二节能喷嘴);加工工件规格:250 mm×200 mm×25 mm(原来用切削液进行循环润滑冷却),结果如表1。

表1 微量润滑技术改造加工中心实验效果对比

本团队研究微量润滑技术过程中突破聚酯合成过程中常规催化工艺,抛弃传统使用高效Lewis酸(硫酸、磺酸)催化及阳离子交换树脂/分子筛等催化剂易分离工艺的思路,而采用难分离的磷酸作为催化剂进行催化反应,通过控制催化条件、反应温度、反应时间等影响因素,反应完成后不对催化剂进行分离处理,制备适合极端条件加工的聚酯-磷酸酯复合酯添加剂,大幅降低复合酯的生产成本,杜绝了分离催化剂的化学品和水电资源消耗,节能减排、环保保护效益显著。发明专利:一种可降解微量润滑油及其制备方法(ZL201510674332.2)[8]中合成聚季戊四醇甲基丙烯酸油酸酯,催化剂优选浓度10%~85%的磷酸,选择磷酸作为催化剂的好处,磷酸和季戊四醇发生酯化反应生成的磷酸酯,是一种极好的极压抗磨剂,不需对催化剂进行分离,使用于微量润滑油中可提升大幅极压抗磨性能。其中实施例1如下。

步骤一:按规定摩尔比称取季戊四醇、甲基丙烯酸和油酸加入聚合釜内,加入浓度为50%的磷酸进行酯化反应制备季戊四醇甲基丙烯酸油酸酯。步骤二:往聚合釜内加入引发剂进行加成聚合反应,制备聚季戊四醇甲基丙烯酸油酸酯。

将硬脂酸锌加入油酸丁酯中加热搅拌至完全溶解后,称取聚季戊四醇甲基丙烯酸油酸酯、油酸丁酯、异构十三醇磷酸酯分别加入搅拌器中搅拌制备一种可降解微量润滑油。

上述方法可降解微量润滑油,经试验理化指标如表2。

表2 可降解微量润滑油理化指标

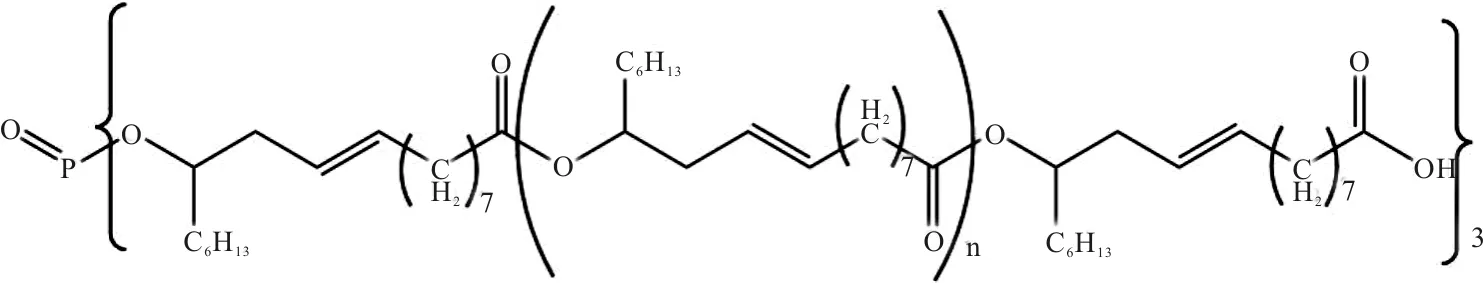

为了实现微量润滑油的良好摩擦性和极压抗摩性的要求,往往需要需要设计某种具体结构的聚酯-磷酸酯复合酯。如专利ZL201310354862.X[10]公开了聚蓖麻油酸酯磷酸酯的分子结构,见图1。

3 微量润滑技术的应用

本团队研发的含磷酸酯微量润滑油剂技术已经成功应用于许多金属加工企业,在金属加工过程中,为这些企业节省润滑油剂使用量90%以上,取得显著的节能减排及环境保护效果。目前应用本团队研究的微量润滑技术的企业有:中国中车、中航工业、中国铝业、中国中铁、格力电器、美的电器、富士康、宝武钢铁、上海电气等1000多家金属加工企业。用户反馈效果良好,大幅减少了用户的金属加工切削油液的使用量,降低使用成本,减少对环境和工人的危害,提高加工金属表面质量,同时提高了生产效率。

图1 聚蓖麻油酸酯磷酸酯分子结构

客户应用案例:在微量润滑油剂配方中使用5%的聚酯-磷酸酯复合酯作为减摩和极压抗磨剂,应用于某航空零部件加工企业机床微量润滑技改。机床型号:VL-0855CNC加工中心,加工工件规格:300 mm×10 mm×0.3 mm航空铝合金零部件,所使用的微量润滑系统为本公司生产的微量润滑装置(型号:KS-2107;三节能喷嘴);传统加工使用切削液(浓度5%左右)进行润滑冷却。微量润滑技术改造前后对比如表3所示。

表3 微量润滑技术改造加工中心应用效果对比

4 结论

由于磷酸酯在摩擦热和极端的压力作用下,可以在金属表面形成有机/无机化学保护膜,可以起到极压抗磨减摩、防止腐蚀和阻止燃烧的特点。添加一定百分比的磷酸酯在微量润滑油剂中的对摩擦系数的影响和极压抗磨作用非常明显。因此在设计微量润滑油剂的配方时,应充分考虑加入磷酸酯作为减摩抗磨添加剂、缓蚀剂和抗燃剂使用,可有效增强微量润滑油剂的极压抗磨性和润滑性,可以大幅减少实际加工过程中微量润滑油剂的使用量,同时有效防止加工时冒烟及改良金属加工表面质量,优化了金属加工工序环节,对金属加工行业的节能减排、环境保护意义重大。