尿素水解制氨系统智能化运行技术研究与应用

2021-01-07韦松伟,高鹏,张晓远

韦松伟,高鹏,张晓远

摘 要:为解决尿素水解系统人工接卸尿素存在氨中毒的安全风险,降低运行设备误操作风险,减少人员投入成本,提高设备的可靠性,基于DCS先进控制系统,尿素水解原理,结合尿素接卸、溶解、储存、水解等过程控制,编程了一套智能化控制系统并应用于尿素水解制氨。以不同状况下尿素溶解到储存,和尿素溶液在水解器冷态、热态以及危机工况下的情况进行了实际操作,均能实现一键启停功能。通过多次试验调试,该智能化控制系统稳定性强,准确性高,可用于水解制氨系统。

关键词:智能化控制;气力输送;水解制氨;降低成本;DCS系统

中图分类号:TQ536 文献标识码:A 文章编号:1001-5922(2021)12-0035-04

Research and Application of Intelligent Operation Technology of Urea Hydrolysis Ammonia Production System

Wei Songwei, Gao Peng, Zhang Xiaoyuan

(Xuchang Longgang Power Generation Co., Ltd., Xuchang 461690, China)

Abstract:It is necessary to solve the safety risk of ammonia poisoning in the manual unloading of urea in the urea hydrolysis system, reduce the misoperation risk of operational equipment, cut down personnel investment cost and improve the reliability of equipment. Based on the advanced control system DCS and the principle of urea hydrolysis, controlling urea unloading, dissolution, storage, hydrolysis and other processes, a set of intelligent control system is programmed and applied to urea hydrolysis ammonia production. Urea is dissolved to storage under different conditions, and the actual operation of urea solution is carried out when the hydrolyzer is in cold, hot and crisis conditions, which can realize the function of one-click start and stop. Through many tests and debugging, the intelligent control system has strong stability and high accuracy, and can be used in hydrolysis ammonia system.

Key words:Intelligent control; Pneumatic conveying; Hydrolysis ammonia production; Reduce costs; DCS system

0 引言

為全面贯彻落实《国家发展改革委国家能源局关于推进电力安全生产领域改革发展的实施意见》(发改能源规[2017] 1986号)、《国家能源局关于印发电力行业危险化学品安全综合治理实施方案的通知》(国能安全[2017] 65号)对重大危险源(液氨罐区)替代改造工作提出的明确要求,积极开展燃煤发电企业重大危险源——液氨罐区改造工作。许昌某发电有限责任公司积极推动重大危险源改造,2018-08进行液氨改尿素项目,2019-06项目整体完工,将机组脱硝系统液氨供氨改为尿素水解供氨,着力提升企业本质安全水平[1]。建成后的尿素水解制氨系统首先采用人工接卸袋装尿素,通过斗轮机提升装置打入罐体进行溶解。这样一方面可避免人工接卸存在较高作业安全风险,同时长时间接触尿素容易产生职业病;另一方面加大了人工成本[2];再者尿素溶液制备一般就地操作阀门,尿素溶液水解部分虽安装远控阀门但每个工序需要人为判断,大部分操作都要到现场进行操作,这样存在误操作风险,同时加大人工投入,给日常维护带来了很多不便[3]。

综上所述,影响尿素水解制氨系统在火力发电厂应用的问题集中存在以下3个方面:①人工接卸安全风险高、人工成本大;②尿素溶解就地手动阀较多,人员频繁操作很不便利;③尿素溶液水解工艺繁琐,人员频繁操作容易出现误操作风险,不利于水解器长期运行[4]。基于以上需求,本着高质量发展理念,本公司针对以上问题进行彻底优化,首先增加尿素颗粒罐车气力输送,其次对尿素制备区增加远控阀,并对制备区、水解区建立控制模型对逻辑进行优化,实现了尿素水解制氨系统智能化控制[5]。

1 系统组成

尿素水解制氨系统智能化控制系统主要由尿素颗粒罐车气力输送、尿素溶解智能控制模型,尿素水解智能控制模型3部分组成。尿素颗粒气力输送主要利用罐车替代袋装尿素通过压缩空气实现尿素颗粒的传输。尿素溶解、尿素水解智能控制模型主要通过就地阀门优化,并在DCS系统建立控制模型,实现尿素水解制氨的智能化控制。

2 主要技术原理

2.1 尿素水解制氨示意图

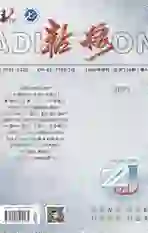

尿素水解制氨原理如图1所示。

尿素颗粒经气力输送到溶解罐进行溶解,溶解后打入尿素溶液储罐储存,经过尿素输送泵送入水解器进行水解,产生氨气供脱硝系统使用。

2.2 尿素颗粒罐车气力输送

根据袋装尿素接卸费时不安全的问题,在尿素溶解罐体增加尿素颗粒输送管道,该管道直接引到尿素制备车间外部,同时将袋装尿素运卸改为罐车尿素颗粒运输。罐车尿素颗粒运来后,将罐车尿素的输出管路接口对接到尿素制备车间外部尿素颗粒输送管道上,利用罐车上自带的压缩空气,直接带动尿素颗粒进入溶解罐进行溶解;同时溶解罐顶部安装排气风机,保持溶解罐空气流通。每天可减少10人接卸尿素的人工投入,同时降低了安全风险[6]。尿素颗粒输送示意图如图2所示。

人工接卸和气力输送方式对比如表1所示。

由表1可看出,尿素颗粒罐车气力输送方式,按照目前公司脱硝系统参数折算,全年预计需采购尿素8 500 t,根据价格比较,尿素散装颗粒比袋装的便宜100元/t,全年可节约材料费85万元;人工卸料搬运按照10人计算,全年节省人工费约70万元。这样,不仅有效避免了作业安全风险,而且材料和人工费用可节省155万元/a。两种接卸方式对比,气力输送的人员少,用时、人工、材料成本均比人工接卸方式节省。

2.3 尿素溶解智能控制模型

尿素溶解系统主要是尿素溶解和储存,控制模式有半自动、自动和手动模式。半自动模式共有:“启动”、“补水”、“配液”、“输送”和“冲洗”5个步序,其中各個程序可单独执行。自动模式:从停止至输送步序,需人为触发按钮,尿液输送完毕自动清洗[7]。尿素颗粒溶解智能控制模型图如图3所示。

在自动模式下,点击“启动”按钮系统将自动进行以下操作:

(1)启动后系统自动关闭尿素溶解罐除盐水来气动门、疏水进水阀、溶解泵出口气动阀、冲洗阀、溶解泵出口气动阀、回流阀。

(2)系统判断出所有阀位信号正常后,如果溶解罐液位小于低液位时打开进水阀同时打开冷凝水疏水罐疏水泵进行补水;直到液位大于低液位时,停止疏水泵运行,同时关闭补水阀。系统监测到泵停止和阀位关闭信号后自动启动搅拌器,同时打开再循环阀,监测到搅拌器运行信号和再循环阀开启信号,系统直接启动该溶解泵并打开溶解泵出口气动门(系统提示可卸尿素)。

(3)系统将自动打开输送管道气动阀、启动溶解罐排气扇,此时具备配液条件,卸料罐车将打开卸料阀,此过程需要持续40 min,待罐体液位大于溶解罐高液位,且尿素溶液密度大于目标密度后,尿素溶液循环2 min,显示卸料完成,将自动关闭输送管道气动阀。

(4)系统接收到溶液制备完成后打开储罐入口气动门,同时关闭尿素溶解罐再循环阀,此时往储罐输送尿素溶液,一旦溶解罐液位低于低液位,或者储罐液位高于高液位,直接停止溶解泵,显示输送完毕;此过程如遇到紧急情况可以手动停止输送泵。

(5)输送完毕后自动启动冲洗水泵,同时打开溶解泵入口冲洗气动门,此过程持续5 min,冲洗溶解罐到储罐的输送管道;5 min过后打开再循环阀,关闭溶解罐到储罐气动门,此过程持续10 min,冲洗溶解罐再循环管道;冲洗完毕后停止冲洗泵,关闭溶解罐的所有阀门。

至此尿素溶解输送已全部完成,也可以在半自动、手动模式下进行,只需操作人员点击相应按钮即可完成各步序。

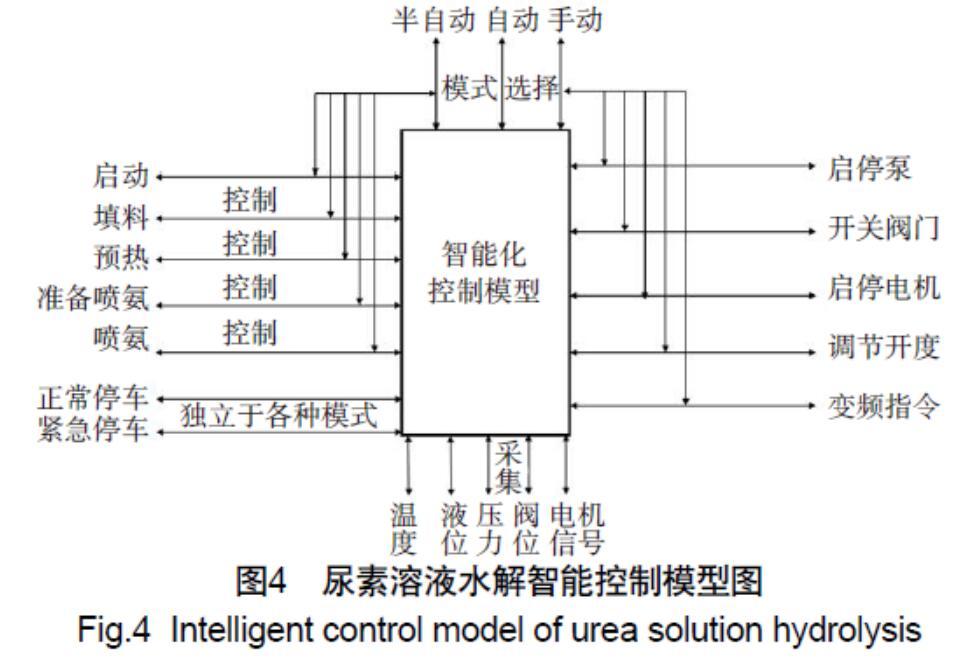

2.4 尿素水解智能控制模型

尿素水解系统主要是尿素溶液的水解制氨过程,对水解器控制逻辑进行优化,实现冷态、热态启动,以及过程控制的智能操作运行。在自动控制操作模式下,当操作员按下启动按钮,控制系统在没有操作员介入的状况下使水解系统自动填料、预热、准备喷氨、喷氨过程[8]。尿素溶液水解智能控制模型图如图4所示。

在自动模式下,点击“启动”按钮尿素水解系统将自动进行以下操作:

(1)点击水解器启动按钮系统后,系统将自动关闭尿素溶液入口阀、液相回流阀、蒸汽进口阀,同时将蒸汽进口调节阀、尿素溶液入口调节阀、氨蒸汽出口调节阀都置零位,且打手动模式。

(2)所有阀门信号到位后,如果水解器液位大于0.51 m系统将自动跳步到填充尿素溶液过程,如果水解器液位小于于0.51 m,将自动打开除盐水进口阀,对水解器进行补充除盐水。一旦水解器液位大于0.51 m,系统将自动关闭除盐水进口阀。随后打开尿素入口关断阀,同时将尿素入口调节阀置位100%;当水解器液位大于0.85 m后关闭尿素入口关断阀,同时将尿素入口调节阀置位0%。

(3)尿素入口关断阀,调节阀信号到位后,如果水解器压力小于0.3 MPa,将自动打开蒸汽进口阀,同时水解器选择温控模式,将蒸汽进口调节阀置为自动模式。阀位信号到位后,温度设定值为40℃,蒸汽调节阀自动开启进行加热调节,5 min后设定温度自动定置到70℃,持续加热,温度升至115℃;维持10 min后系统将自动进入压控模式,压力设定值为0.3 MPa,系统将进入到准备喷氨模式。

(4)进入压控模式后水解器持续升压,待压力大于0.4 MPa后,水解器所有调节阀均置为自动模式,系统进入准备喷氨模式。

(5)一旦运行机组有喷氨需求,系统将自动打开氨蒸汽出口调门、蒸汽出口阀、尿素溶液进口阀、尿素溶液调节阀,系统将压力自动设置为0.55 MPa,液位设置为0.85 m,氨蒸汽出口压力设置为0.35 MPa。各个系统启动准备完毕,系统将根据设定值进行自动调整。

(6)系统为防止运行时出现紧急情况,设置有紧急停车和正常停车按钮。一旦出现危机情况,操作人员可以手动触发按钮,对水解器进行安全保护[9]。

至此,尿素溶解水解正常投入运行,也可以在半自动、手动模式下进行,只需操作人员点击相应按钮即可完成各步序。

尿素水解制氨系统的智能化控制,通过尿素颗粒罐车输送、优化控制阀门,实现尿素水解制氨智能化控制的操作功能。尿素水解制氨系统的智能化控制,确保了尿素溶解以及尿素溶液水解系统的安全稳定运行。

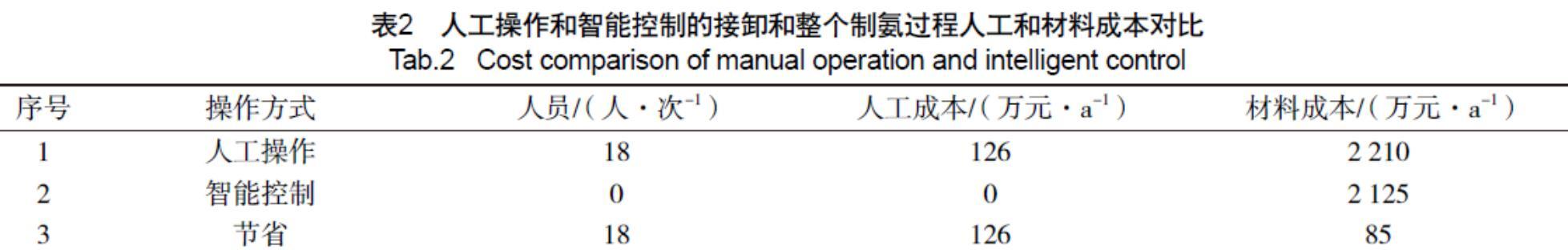

人工操作和智能控制的对比情况如表2所示。

由表2可知,两种操作方式对比,操作人员减少,节省了人工、材料成本。尿素水解制氨系统的智能化控制,在尿素溶解,尿素溶液输送、储存、管道冲洗以及水解器定期排污等操作过程中可减少运行值班人员8人,这样不但降低了现场操作的安全风险,而且节约人工成本126万元/a;三部分智能化控制共计节约211万元/a。

3 结语

尿素水解制氨智能化控制解决了运行人员人工卸氨和人工操作的安全风险,降低了氨中毒的风险。同时节省大量的人力,节约了成本。通过智能化控制的参数设定,实现了精确控制,防止误操作的风险。为发电企业提高运行效率,保证电厂市场竞争力提供了保障。

参考文献

[1]赵开题. 脱硝SCR液氨站改尿素制氨技术分析[J].機电信息,2020(30):79-80.

[2]孙立群,吴 冲. 烟气脱硝用尿素水解制氨技术理论与实践[J]. 洁净煤技术,2020,26(06):229-236.

[3]王峰涛,田正学,刘振国. 脱硝还原剂尿素法改造常见问题及优化探讨[J]. 能源与节能,2021(03):127-130.

[4]胡从星,王福冲,张家玉,等. 尿素水解脱硝应用中存在问题分析及系统优化[J]. 锅炉制造,2020(06):44-45+56.

[5]杨炜明,李二欣. 脱硝系统尿素水解制氨工艺运行成本分析及优化设计[J]. 能源与节能,2020(01):74-76.

[6]赵静利,王 晖. 华能玉环电厂尿素溶解运行优化[J]. 湖州师范学院学报,2012,34(S1):56-57.

[7]谢增孝,王民军,朱继峰. 尿素水解法在超超临界机组脱硝系统中的应用与优化[J]. 浙江电力,2020,39(03):88-93.

[8]牟文彪,黄斐鹏,高强生,等. 尿素水解制氨技术在百万燃煤机组上的应用[J]. 广东化工,2020,47(03):47-48+81.

[9]李秀忠,霍雷霆. 火电厂脱硝系统液氨改尿素实施及性能对比[J]. 东北电力技术,2020,41(09):16-18+21.