某直升机发动机主喷管开裂原因

2020-12-25张韶佳

张韶佳

[中航工业昌河飞机工业(集团)有限责任公司, 景德镇 333002]

喷管是直升机发动机组件的重要组成部分,发动机安装到直升机上时必需同时安装上进气道与喷管。发动机的进、排气与机身和发动机之间的相互干扰既影响动力系统的性能,又影响直升机的气动特性,若喷管或进气管道发生故障,将会对发动机的整体性能产生严重影响,进而影响直升机飞行安全。因此,分析喷管失效原因和提出有效改进方案对保障直升机的飞行安全具有重要意义。

某发动机在内、外场例行检查中发现多件主喷管出现裂纹,数量多且分布于不同架次机,裂纹位置经统计主要集中在加强边焊接点附近和法兰边螺钉孔边缘,严重影响发动机的安全。该发动机主喷管的法兰边和壁面为整体结构,4个壁面通过氩弧焊连接,出口端壁面与加强边通过点焊连接,加强边对接处通过氩弧焊连接,加强边端头熔核焊缝设置在筒体长边。主喷管组件法兰边和发动机尾喷管安装边对接,通过螺钉和自锁螺母连接。壁面和加强边材料均为GH3030合金。为找出主喷管的开裂原因,笔者对多个主喷管开裂件进行了一系列检验和分析,并提出了相应的改进建议。

1 理化检验

1.1 宏观观察

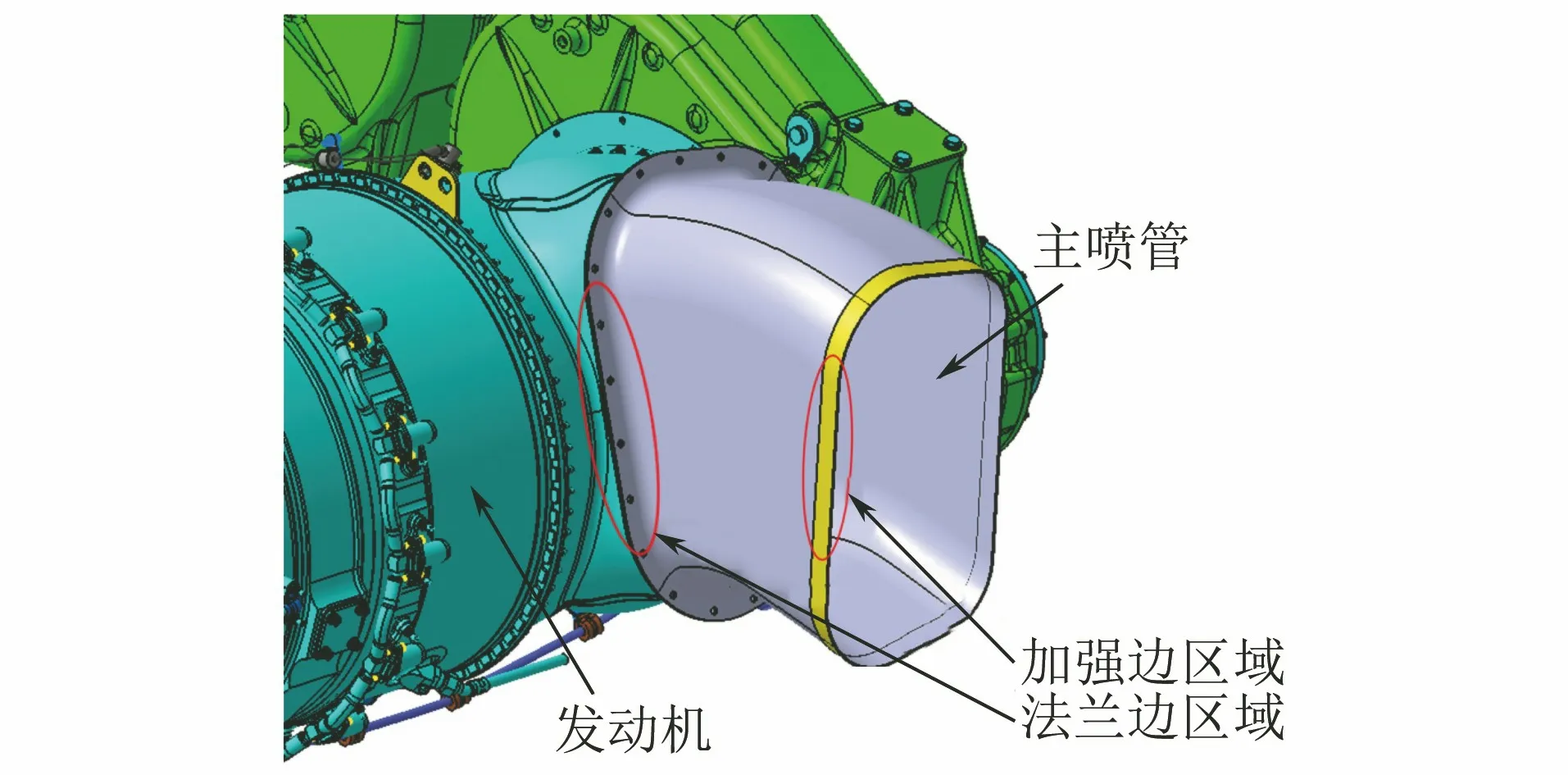

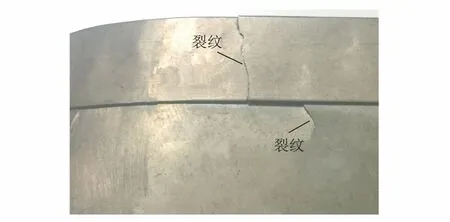

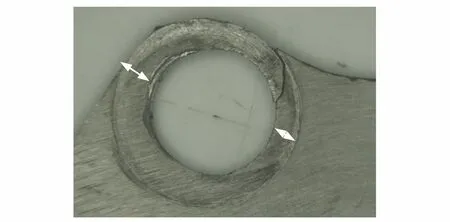

图1为主喷管与发动机的连接示意图,其中与发动机通过螺钉连接的是法兰边,排气出口端是加强边,裂纹主要分布在这两个区域。分别对法兰边和加强边两区域的裂纹进行形貌观察。法兰边裂纹主要位于螺钉孔处螺钉环形压痕边缘(见图2),3个裂纹分别标识为1号裂纹、2号裂纹、3号裂纹,其中1号裂纹呈“人”字形貌扩展,2号、3号裂纹呈线形扩展,裂纹形貌及扩展方向无规律。加强边裂纹主要位于端头对接熔合焊点处和加强边端头对接熔合处的筒体上,裂纹沿纵向扩展(见图3)。

图1 主喷管结构示意图Fig.1 Structure diagram of main nozzle

图2 法兰边裂纹宏观形貌Fig.2 Macro morphology of flange edge cracks

图3 加强边裂纹宏观形貌Fig.3 Macro morphology of reinforced edge cracks

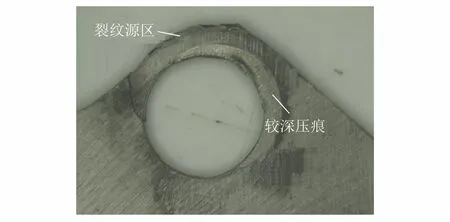

图4 法兰边断面宏观形貌Fig.4 Macro morphology of fracture surface of flange edge

1.2 断口宏观分析

将裂纹打开,可见法兰边裂纹起源于螺钉孔正面垫片压痕处,裂纹源区呈线源特征(见图4),瞬断区面积均较小,裂纹扩展充分。加强边裂纹起源于两板材接触面焊点部位,裂纹源区呈线源特征(见图5)。

图5 加强边断面宏观形貌Fig.5 Macro morphology of fracture surface of reinforced edge

1.3 断口微观分析

对裂纹断面进行断口微观观察,在两区域断面的扩展区均能观察到疲劳条带特征(见图6),表明断口性质为疲劳断裂。疲劳条带间距较密,表明裂纹扩展时间较长,承受交变载荷次数较多;疲劳条带扩展方向并非沿一个方向,表明裂纹在扩展过程中实际受力较复杂。

图6 裂纹扩展区微观形貌Fig.6 Micro morphology of crack extension zone

1.4 金相检验

分别对开裂主喷管两区域裂纹源周围进行显微组织观察,如图7所示,可见其显微组织正常,未见冶金缺陷。

图7 裂纹源处显微组织形貌Fig.7 Microstructure morphology at crack source

1.5 法兰边裂纹源周围特征观察

对法兰边裂纹处的螺钉孔正面和背面形貌进行观察,在正面观察到明显的挤压痕迹,同一螺钉表面,圆周点到环形压痕的距离不同,如图8所示。对应螺钉孔的背面形貌如图9所示,可见螺钉孔附近表面均有一侧压痕较深。螺钉孔正面压痕应为垫片与材料表面形成的挤压痕迹,螺钉孔背面较深压痕则为安装螺钉时一侧拧紧力较大或螺钉安装不注意控制顺序而造成的。

图8 螺钉孔正面宏观形貌Fig.8 Macro morphology of front surface of screw hole

图9 螺钉孔背面宏观形貌Fig.9 Macro morphology of back surface of screw hole

1.6 法兰边平面度核查

对未装机的3个主喷管法兰边平面度进行核查,每个主喷管检测8个点,结果见表1。技术要求平面度应小于0.5 mm,检查结果有4个点不符合技术要求。

对已装机的9个主喷管法兰边进行安装面间隙检测,检测结果见表2。除1个主喷管安装面平整外,其余安装面均有1~2处不平整,且最大间隙为1 mm。

表1 法兰边平面度核查结果Tab.1 Verification results of flange edge flatness mm

可见法兰边制造过程中对平面度控制不严格,法兰边与发动机装配时,90%以上法兰边不能保证安装面平整,存在较大间隙。

1.7 加强边焊接质量检验

对加强边裂纹处的焊点进行维氏硬度测试,结果表明焊点处硬度低于正常材料约1/3,点焊处形貌正常,未见气孔、夹杂、未熔合等焊接缺陷。

对加强边弯曲部位的6个焊点进行焊接质量检验,检验结果见表3,可知焊透率均在20%~80%,符合要求,熔核直径符合三级焊缝要求,说明加强边弯曲部位焊接质量较好。

表2 法兰边安装面间隙检查结果Tab.2 Inspection results of clearance of flange side mounting surface

对加强边完好部位的10个焊点进行焊接质量检验,检验结果见表4,可知8个焊点的焊接质量较好,2个焊点(位于加强边转角处)存在未完全熔合现象。

表3 弯曲部位焊点焊接质量检验结果Tab.3 Welding quality test results of welding spot in bending part

表4 完好部位焊点焊接质量检验结果Tab.4 Welding quality test results of welding spot in intact part

2 分析与讨论

由开裂主喷管裂纹宏观观察结果可知,裂纹主要集中在法兰边螺钉孔边缘和加强边焊接点边缘及附近,分别对这些裂纹进行断口宏、微观分析,结果显示裂纹性质均为疲劳开裂,裂纹源区呈线源特征,未见冶金缺陷,裂纹扩展前期观察到粗大的发散棱线,中后期可见疲劳条带,分析裂纹形成与实际受力较大及零件本身结构强度不足有关。

对公司两种构型的主喷管进行裂纹普查统计,发现在其中一种构型上裂纹故障率高,另一种构型的裂纹故障率极低,两种构型的主喷管与发动机装配方式一致,机上受力情况也一致,确定裂纹形成与零件本身强度不足有关。

为分析该型主喷管强度不足的原因,首先对两种构型的主喷管进行设计差异分析。结构差异:裂纹故障率低的主喷管采用的法兰边为整体结构,法兰边与4个壁面通过氩弧焊连接,出口端壁面与加强边通过点焊连接,加强边对接处氩弧焊连接,如图10a)所示;而裂纹故障率高的主喷管采用法兰边和壁面为整体结构,4个壁面通过氩弧焊连接,出口端壁面与加强边通过点焊连接,加强边对接处氩弧焊连接,如图10b)所示。材料差异:裂纹故障率低的主喷管采用“4块1.5 mm壁面+1.5 mm法兰边+0.8 mm加强边” 的组合,而裂纹故障率高的主喷管采用“4块1.0 mm带法兰边壁面+0.8 mm加强边” 的组合。

图10 两种构型主喷管示意图Fig.10 Diagram of two main nozzle configurations:a) low crack failure rate; b) high crack failure rate

其次,分别对法兰边和加强边裂纹源及周围质量进行分析。法兰边与主喷管连接后成为悬臂梁结构(如图1),在高温高频震动环境下,法兰边受一定应力作用,一旦强度不足,就会形成疲劳裂纹源,而在螺钉孔正、背面观察到的明显压痕是应力集中处,更易成为裂纹源,所以裂纹从压痕处起源。螺钉孔正面压痕为螺母垫片与材料表面的挤压痕迹,且同一螺钉孔表面,圆周点到环形压痕的距离不同(见图8),对应螺钉孔背面压痕为螺钉头安装偏离中心造成的一侧较深压痕,与安装螺钉时一侧拧紧力较大或螺钉安装不注意控制顺序造成。分别对未装机和已装机的主喷管法兰边进行平面度核查和安装面间隙检查,结果显示,未装机主喷管的24个平面度检测点中有4个平面度检测值超出了技术要求;9个已装机主喷管的安装面间隙检查,除1个安装面平整外,其余均有1~2处不平整,且最大间隙为1 mm。可见,法兰边制造过程中对平面度控制不严格,法兰边与发动机装配时,90%以上因存在较大间隙导致安装面不平整。建议对零件制造过程和安装过程关键点加强控制,零件成型过程中避免过度校正造成应力集中,保证法兰边与发动机对应安装部位贴合时间隙均匀、孔位协调,安装时注意螺钉拧紧顺序和拧紧力矩控制,避免应力装配,法兰边所有孔正反面去毛刺并保证平面度。

加强边与出口端壁面通过点焊连接,加强边对接处通过氩弧焊连接,焊点的金相检验结果显示,16个完好焊点的焊透率和熔核直径均符合技术要求,2个焊点有未熔合现象,但符合相关标准要求;裂纹焊点未见气孔、夹杂和未熔合等焊接缺陷;焊点部位和未焊原材料的硬度检测结果显示,点焊后材料强度至少损失1/3,而对接焊缝与点焊点位置距离较近,焊缝周围材料会受到二次焊接热效应影响,强度严重降低。所以,焊接质量不是形成裂纹的主要因素,点焊后零件强度下降是形成裂纹的主要原因。建议对焊接装配过程进行关键点控制,做到焊接前酸洗(清除氧化物)、待焊部位机械清理、焊接电流控制(小线能量焊接减少热量)、正反面通气保护(提前和延时通气)、焊后校形(避免过度校正)、筒体边缘去毛刺、对接焊缝与点焊点适当错开距离(25 mm左右)的要求,避免熔化焊缝与点焊点重叠焊。

法兰边裂纹形成原因为法兰边强度不足,法兰边平面度0.5 mm,导致与发动机刚性连接时存在应力,沿螺栓孔边缘应力集中处开裂并扩展。改进措施为加厚法兰边,将厚度更改至1.5 mm;将法兰边设计为整体件,壁面单独设计。

加强边对接焊缝附近点焊处的裂纹形成原因为加强边对接焊缝位置与点焊处位置距离较近,焊缝周围材料受到二次焊接热效应影响,强度严重下降,该区域材料在高温高频震动环境下,导致疲劳裂纹形成并扩展。改进措施为增加壁面零件材料厚度至1.5 mm;取消壁面零件上点焊加强边的加强结构,采用壁面零件翻边或加强筋加强结构。

3 结论及建议

主喷管上的裂纹均为疲劳裂纹。其中,法兰边裂纹起源于螺钉孔正面挤压痕迹处,该部位由于工作环境恶劣(高温、气流颤震),法兰边连接孔单面安装垫片无法承受震动载荷而形成裂纹;加强边裂纹起源于端头对接熔合点处及附近,该部位电阻点焊与熔焊并存,热影响区材料性能下降,加强边端头对接焊缝位于震动最大的长边,从而导致裂纹形成。

针对法兰边螺栓连接处裂纹,建议增加垫圈,防止因螺栓头边缘与法兰边直接应力接触及主喷管法兰边和发动机尾喷管安装边不完全贴合问题,在高周震动下导致应力集中,并进一步触发疲劳裂纹。针对加强边点焊处裂纹,建议取消加强边及点焊连接,杜绝因点焊处的疲劳失效导致焊接处的疲劳裂纹生成。