国产自动化制样设备在金相制样中的应用

2020-12-25卫志清李生志陈秋龙龙荷荪乐金涛

卫志清, 李生志, 王 成, 陈秋龙, 刘 莹, 龙荷荪, 乐金涛

(1.上海金相机械设备有限公司, 上海 201411;2.上海电气电站设备有限公司 上海汽轮机厂, 上海 200240;3.上海交通大学 材料科学与工程学院, 上海 200240;4. 天津钢铁集团有限公司技术中心, 天津 300301;5.广东省金属学会理化检验专业委员会, 广州 510623)

金相分析是金属材料研究和质量检验的重要组成部分,在材料研发、钢铁生产和金属加工等行业,材料的性能测试离不开金相分析。随着现代科学技术的快速发展,金相检验技术也获得前所未有的进步。为使材料能在金相显微镜下呈现出真实的形貌特征,在对其进行金相检验时需严格控制金相试样的制备流程。

金相试样的制备首先要选取一个具有代表性的部位,经过切割、镶嵌、研磨、抛光等制样工序,使金相试样获得一个粗糙度符合标准要求的表面,供在显微镜下进行观察。金相试样的表面应平整,要尽量避免由试样不平整导致在观察过程中各视场不在一个焦面上的情况。金相试样表面不允许存在残留杂质和孔洞等制样缺陷。制备金相试样应包含以下基本要素:能反映出被检材料的真实结构,试样表面不能有因制样不当产生的塑性变形和损伤,尽可能快地制备试样,制样成本要低。

笔者介绍了国产自动化制样技术在金相制样中的发展及应用,并采用国产自动化金相制样设备对球墨铸铁、碳钢、白口铁、离心浇注巴氏合金等材料进行了金相制样。

1 镶嵌设备与应用

镶嵌是金相试样制备过程中一个非常重要的环节,尤其是对于一些不易手拿的、微小的、形状不规则需要保护边缘的、需进行自动磨抛的试样,镶嵌是必不可少的工序。目前,金相试样镶嵌技术主要分为热镶嵌与冷镶嵌,热镶嵌需要使用热镶嵌机对镶嵌粉末进行加热、加压、冷却等使其固化,一般热镶嵌的加工温度在150~200 ℃,主要是用于固定或者包埋对温度不敏感的试样;冷镶嵌则不通过加热的手段对试样进行包埋,常用于对温度或者压力敏感的试样。

1.1 热镶嵌设备的现状

早期的金相试样镶嵌机相对比较简单,将一个加热圈包围在模套周围,通过控制加热温度,然后手摇机械加压来完成试样的镶嵌。这种镶嵌机需要操作人员守在设备旁边,压力不够了就要手动加压。加热功率较小,制样时间长。由于没有冷却系统,只能等镶嵌试样自然冷却后方可取样。通常镶嵌一个试样需要30 min以上,效率较低。

随着科学技术的发展,现在国内外的镶嵌设备也在不断地更新改进,基本实现了试样镶嵌的自动化,效率也大大提升[1-3]。目前市场上主流的热镶嵌设备,操作时只需将试样放置到模套中,加入镶嵌粉,盖上上盖,在设备上点击开始后即可完成试样的自动镶嵌和冷却,基本可以控制在8 min以内完成一个试样的镶嵌工作。

1.2 六头自动镶嵌机的开发运用

许多钢厂试验室中金相检验的工作量非常大,每熔炼一批材料,就要制备一批金相试样,即便使用现有的快速镶嵌机依旧跟不上制样的节奏。虽然可以通过购置多台镶嵌机来解决问题,但成本较高,分开操作也影响效率。目前国内外已有双头的镶嵌机,即可以同时镶嵌2个试样。

图1 自动六头镶嵌机实物图Fig.1 Physical diagram of automatic six-head inlaying machine

为满足企业大批量镶嵌金相试样的需求,上海金相机械设备有限公司研发了一款自动多头镶嵌机,如图1所示,其内置6个长模套,配备中间隔块,可以同时完成12个试样的镶嵌,每批次镶嵌时间可控制在12 min以内。该镶嵌机采用大功率液压动力装置,加热与冷却装置一体化设计,结构精简高效,隔离与安全保护功能齐全。其具备自动滑盖开盖系统,多个试样可以一次顶出,免去了操作多台镶嵌机逐一开盖的繁琐步骤。操作人员只需放置试样和添加镶嵌料,其余操作都是自动完成,工作效率高,镶嵌试样质量好,特别适合生产型企业制备大批量镶嵌试样的工况。

2 磨抛设备与应用

2.1 影响金相磨抛质量的主要因素

2.1.1 抛盘转速

抛盘转速越高,磨削能力越强,但也会使试样表面产生变形层,对一些软质材料,变形层会造成组织的变化,如产生滑移、孪晶等,因此像铝合金,尤其是纯铝、钛合金等,一般都希望在低转速下进行抛光。但早期的磨抛机是单速的,转速很高,有经验的制样者是通过利用近抛盘中心线速度较低的特点,来进行软质材料的抛光。随着多速磨抛机和无级调速磨抛机的开发运用,制样速率控制难题就迎刃而解。

2.1.2 抛光压力

抛光时操作者对试样施加的压力同样会对软质材料产生变形层。常用的磨抛设备并没有控制试样压力的功能,全靠操作者的经验,制样效果的不确定性很大。

2.1.3 抛光时间

抛光时间并不是越长越好,长时间的过度抛光,会使夹杂物或基体中的石墨等脱落或产生拖尾现象,影响判定,也可能出现磨抛腐蚀坑的情况,而且抛光时间过长也会降低制样效率。

2.1.4 抛光织物和抛光液

常用的抛光织物有呢、平绒、丝绒、帆布、聚胺脂等。粗抛时可以选择回复性大的抛光织物,即纤维、绒毛长的抛光织物,其优点是抛光磨料能嵌入织物纤维中,不易被离心力甩出,可保持比较高的抛光效率。细抛时抛光织物可以选择纤维或绒较短的抛光织物,或比较薄的抛光织物。

2.1.5 抛光液

一般都采用金刚石抛光液,其抛光速率很快,效率很高,能满足大部分金属材料的制样需要。但对于一些有色合金或低硬度材料等,应选用氧化铝、氧化硅、氧化铬、氧化镁等抛光液进行抛光。

2.2 国产自动磨抛设备在精准制样上的优势

20世纪末,国外推出的自动磨抛设备为标准化、程序化精准制备金相试样带来了可能。不同材料、硬度、检测要求的金相试样通过试验确定的磨抛参数可方便地得到精准制样的效果。然而,国外自动磨抛机高昂的售价使得国内绝大部分试验室望而却步。近年来国产自动磨抛机以其性价比高的优势逐步成为国内许多试验室的首选,笔者以上海金相机械设备有限公司制造的YMPZ-2型自动磨抛机为例(如图2所示),介绍国产磨抛机已具备的一些功能。该自动磨抛机具有双磨抛盘,可通过上磨头的移动,顺序进行两道磨抛;左右两个磨抛盘可以分别实现100~1 000 r·min-1的无级变速,且可以任意选择旋转方向;上磨头可以同时装夹6个试样,可以同时对6个试样进行制备,大大提高了制样效率;上磨头旋转方向可以是顺时针的,也可以是逆时针的,转速可调(20~120 r·min-1)。上磨头的旋转不但提高了制样效率,磨抛时采用不同的旋转方向也提高了制样效果和制样质量;上磨头可以对磨抛试样施加垂直于抛盘的可控作用力,对于不同材料的试样可设置不同大小的作用力;磨头与试样之间接触面为球面,可保证试样始终与磨抛盘平面贴合,不会出现多磨面现象;机身上采用液晶显示屏(LCD)的高清触摸屏,各项参数的设置方便、直观,并可将设置好的参数存储以方便调用。

图2 YMPZ-2型自动磨抛机实物图Fig.2 Physical diagram of YMPZ-2 automatic grinding andpolishing machine

2.3 自动磨抛机制样示例

采用由上海金相机械设备有限公司制造的YMPZ-2型自动磨抛机,对常用的一些金属材料进行制样实践,取得了较好的制样效果,也得到了相应的制样参数。由于篇幅有限,笔者仅对球墨铸铁、碳钢、白口铁、离心浇注巴氏合金等钢种制样参数和实际效果作一个描述和介绍,供业内同行参考。另外,对合金钢、马氏体不锈钢、铜合金、铝合金、钛合金、硬质合金涂层、渗硼层、氧化铝涂层、奥氏体高温合金等材料的制样参数和实际效果等以后再进行介绍。

2.3.1 球墨铸铁的自动磨抛参数和效果

由于铸铁基体上含有石墨,磨抛过程中不能将石墨抛落基体而在基本上形成孔洞,也不能将石墨拖出形成拖尾。因此在用砂纸磨的过程中,尽量从粗到细多进行几道砂纸磨削。粗磨和细磨时,磨盘与磨头的转向一致,即如果磨盘是顺时针旋转,则磨头也应是顺时针旋转,这样磨屑容易被水冲走,而不容易带入磨盘接触到试样表面,造成试样表面划伤。抛光时磨盘与磨头转向应相反,即逆向转动,目的是使抛光剂容易保持在抛光织物上,不至于很快被甩出抛光盘。抛光织物选用纤维短小的,因为长纤维织物容易将石墨带出基体形成孔洞,或部分带出,造成石墨不圆整的假象,影响石墨评级。

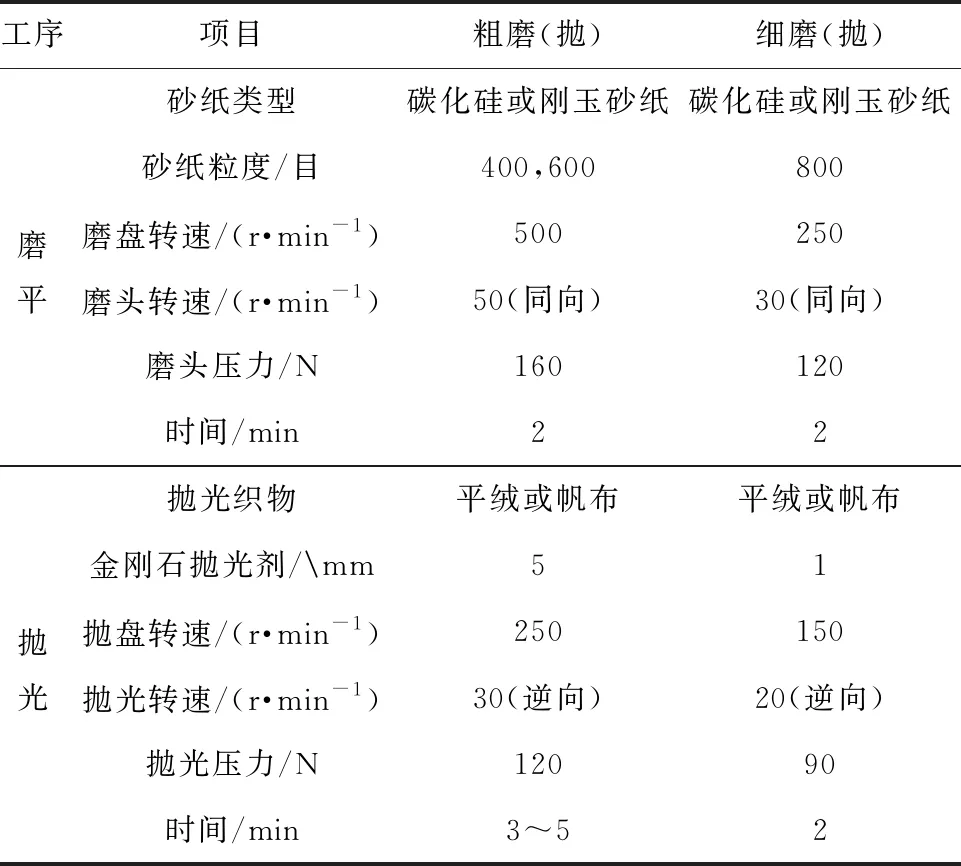

球墨铸铁的牌号有很多种,硬度相差很大,主要是因为珠光体的含量不同。对于主要以铁素体为基体的球墨铸铁,磨抛时压力相对较小,而珠光体含量多的球墨铸铁,磨抛时压力可适当增大。每道砂纸磨削时间不用很长,一般2 min即可,详细技术参数详见表1,其显微组织形貌如图3所示。

表1 球墨铸铁试样的自动磨抛工艺参数Tab.1 Automatic grinding and polishing process parameters ofnodular cast iron sample

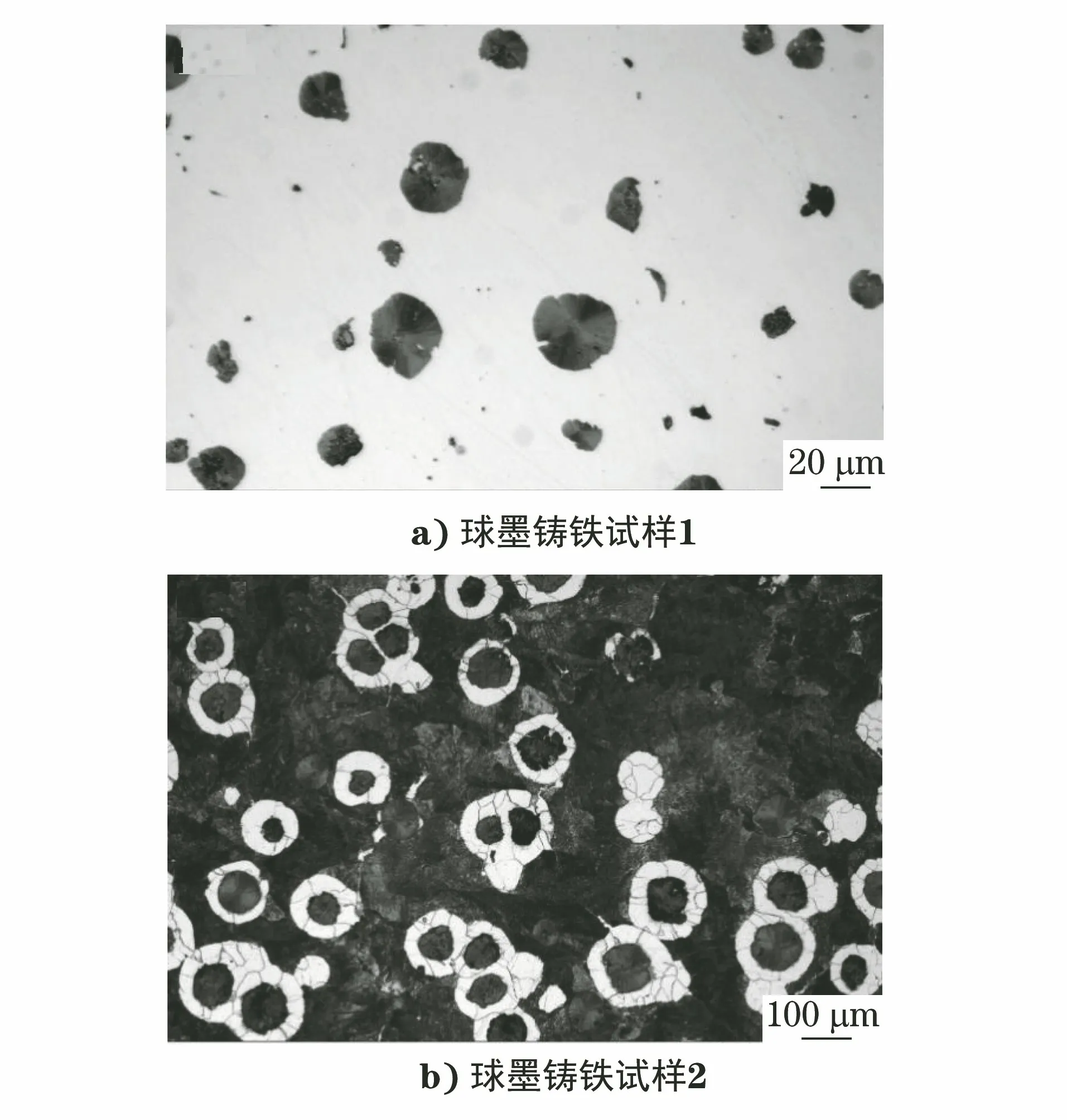

图3 球墨铸铁试样的显微组织形貌Fig.3 Microstructure morphology of nodular cast iron:a) nodular cast iron sample 1; b) nodular cast iron sample 2

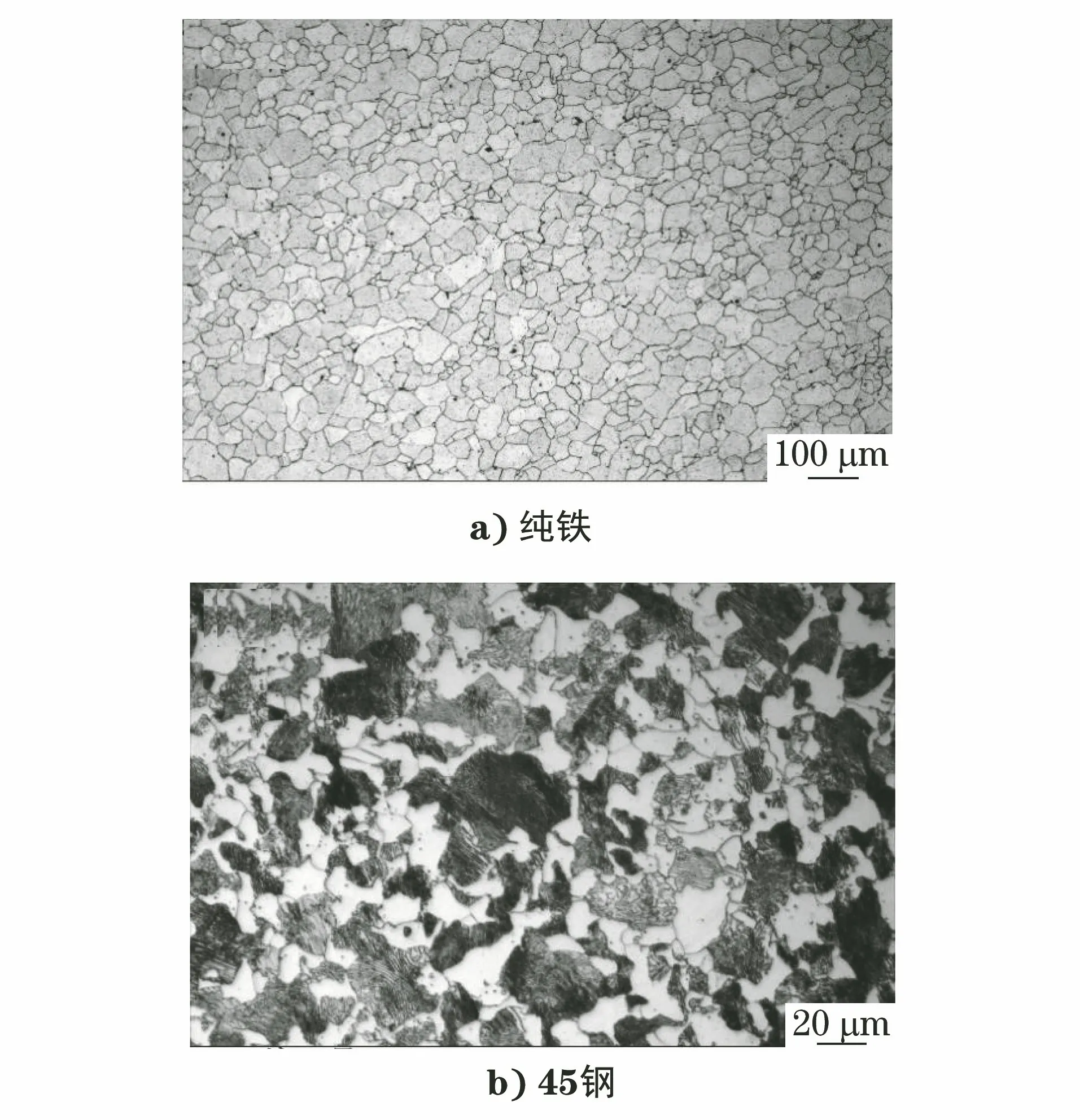

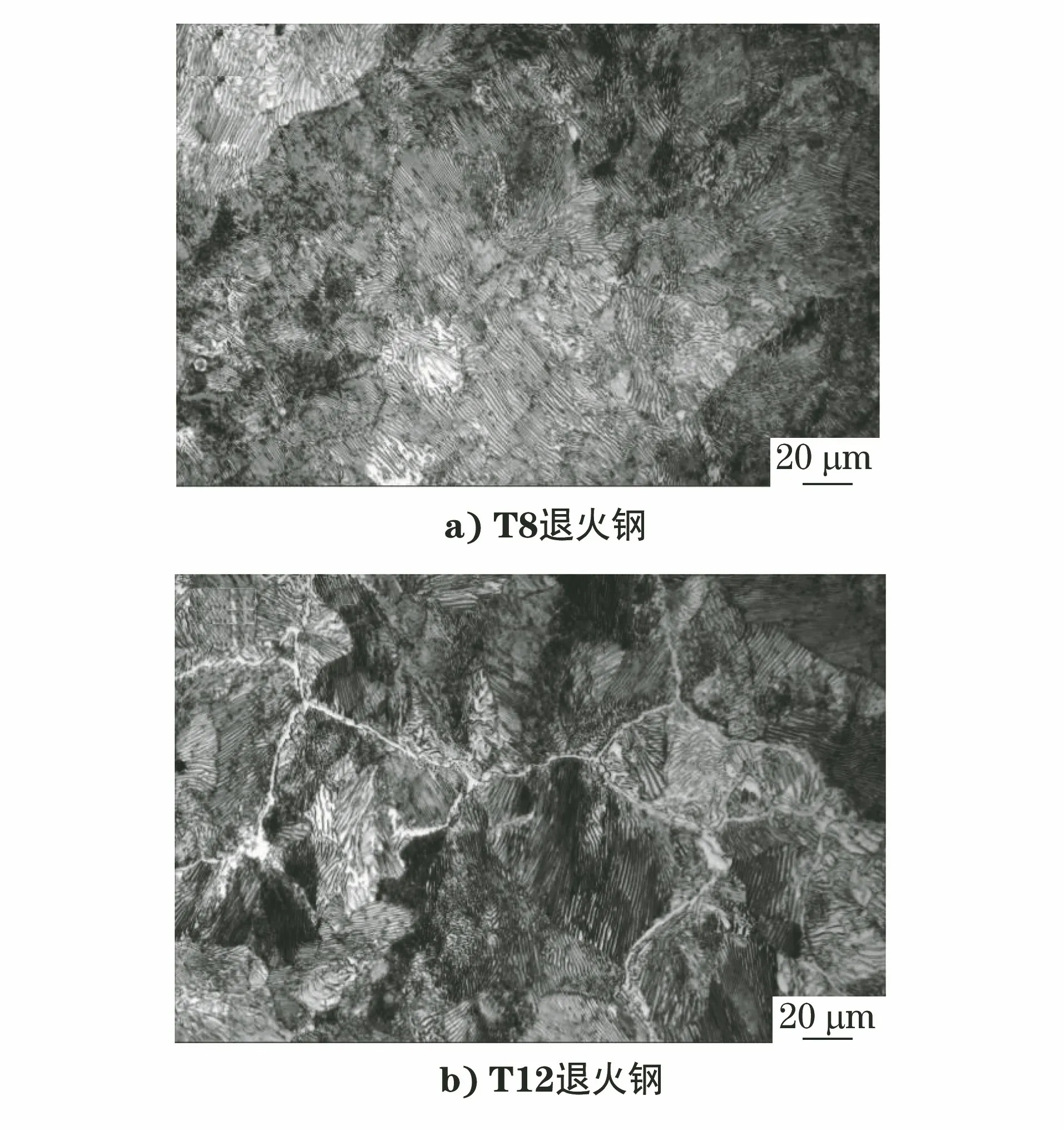

2.3.2 碳钢的自动磨抛参数和效果

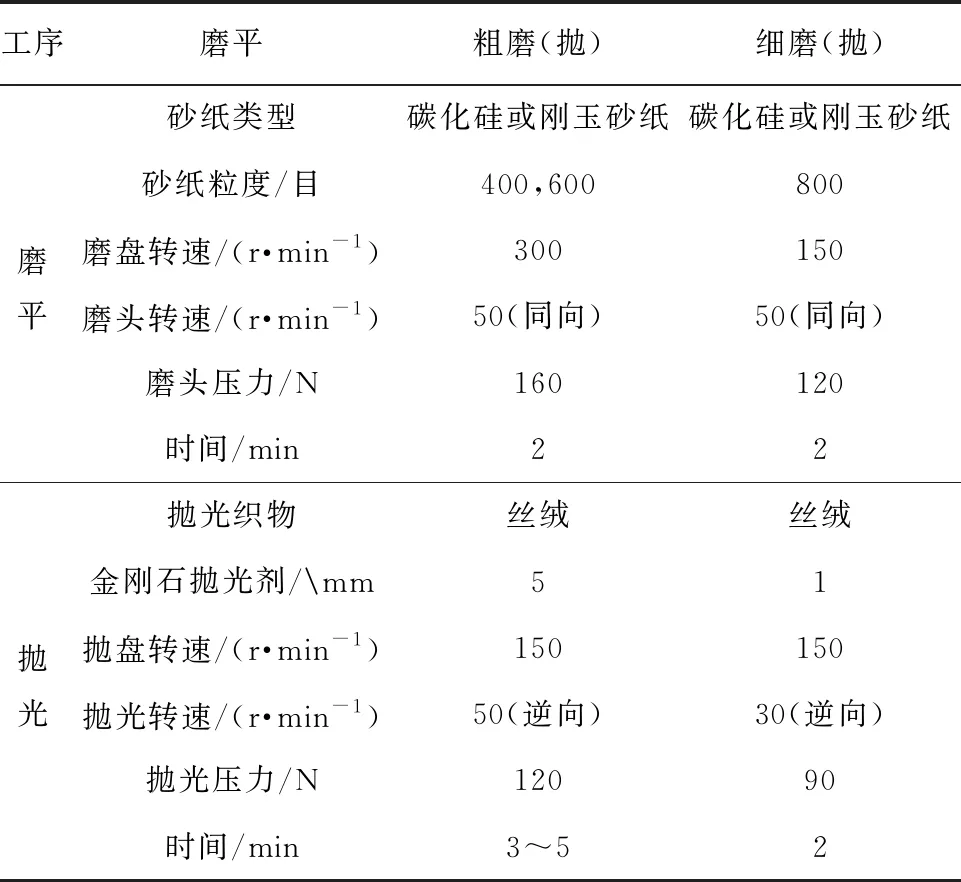

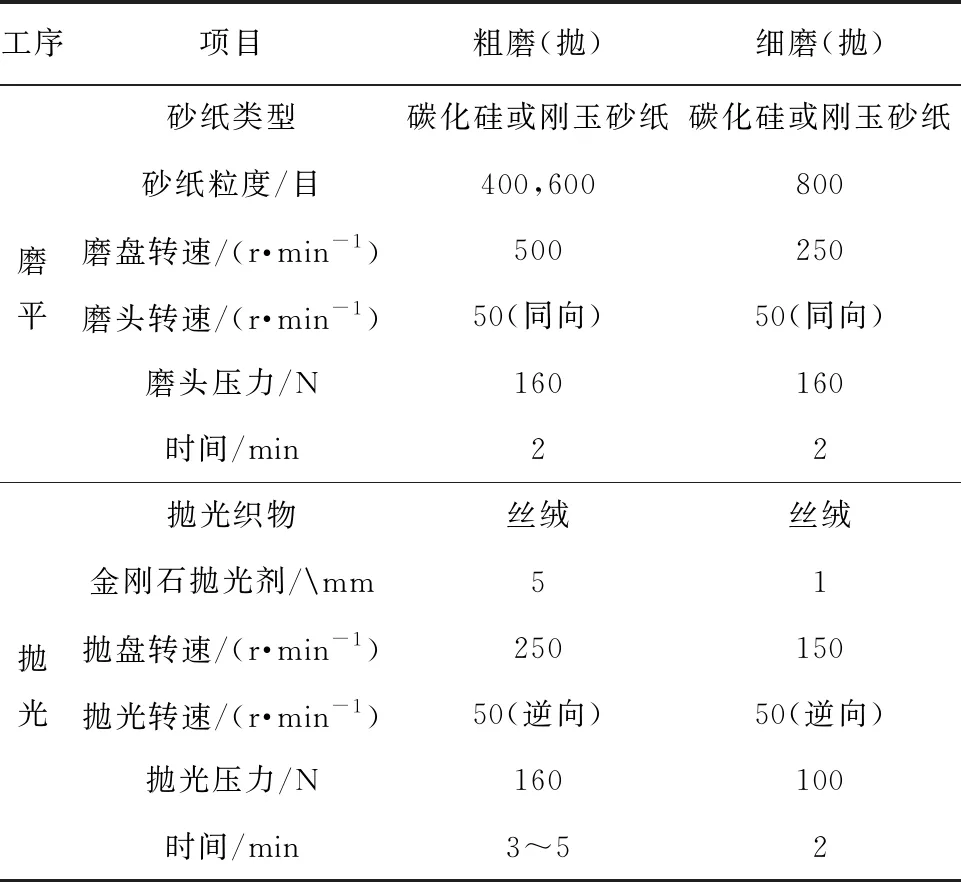

碳钢的硬度为200~400 HBW甚至更高。由于碳钢的组织一般比较均匀,如果没有特别的金相检验要求,磨抛参数相对比较简单。对软材料施加压力相对较低,而对硬材料,施加的压力则相对较高,磨盘和磨头的速度也可以高些。抛光织物选择长纤维的,如长丝绒抛光布等,可以很好地将金刚石磨料嵌于织物纤维中,保持高的磨削效率,碳钢的金相制样具体参数详见表2和表3,其显微组织形貌如图4和图5所示。

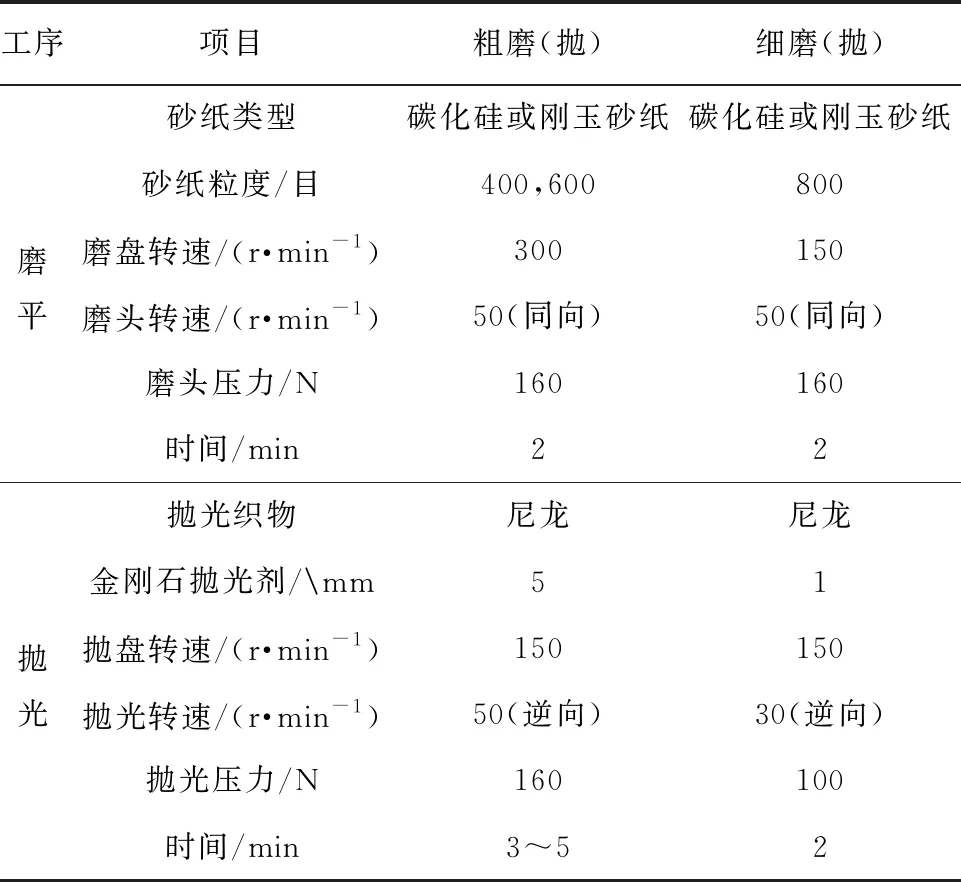

表2 硬度为200 HBW以下碳钢试样的自动磨抛工艺参数Tab.2 Automatic grinding and polishing process parameters ofcarbon steel sample with hardness below 200 HBW

表3 硬度为200 HBW以上的碳钢试样的自动磨抛工艺参数Tab.3 Automatic grinding and polishing process parameters ofcarbon steel sample with hardness above 200 HBW

图4 硬度为200 HBW以下碳钢试样的显微组织形貌Fig.4 Microstructure morphology of carbon steel sample withhardness below 200 HBW:a) pure iron; b) 45 steel

图5 硬度为200 HBW以下碳钢试样的显微组织形貌Fig.5 Microstructure morphology of carbon steel sample withhardness above 200 HBW:a) T8 annealed steel; b) T12 annealed steel

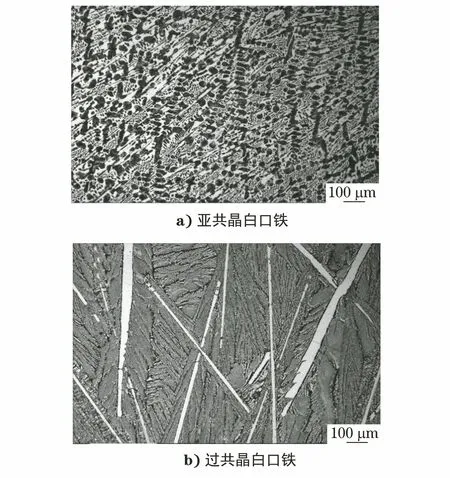

2.3.3 白口铁的自动磨抛参数和效果

白口铁是一种含硬质相渗碳体的材料。需要注意的是渗碳体硬而脆,磨抛时用力太大容易使渗碳体破碎脱落,抛光时应避免用长纤维的抛光织物。对白口铁的试样制备方式则代表了含硬脆相材料的金相试样制备工艺,白口铁金相制样的具体参数详见表4,其显微组织形貌如图6所示。

表4 白口铁的自动磨抛工艺参数Tab.4 Automatic grinding and polishing process parameters ofwhite cast iron

图6 白口铁的显微组织形貌Fig.6 Microstructure morphology of white cast iron:a) hypoeutectic white cast iron; b) hypereutectic white cast iron

2.3.4 离心浇注巴氏合金的自动磨抛参数和效果

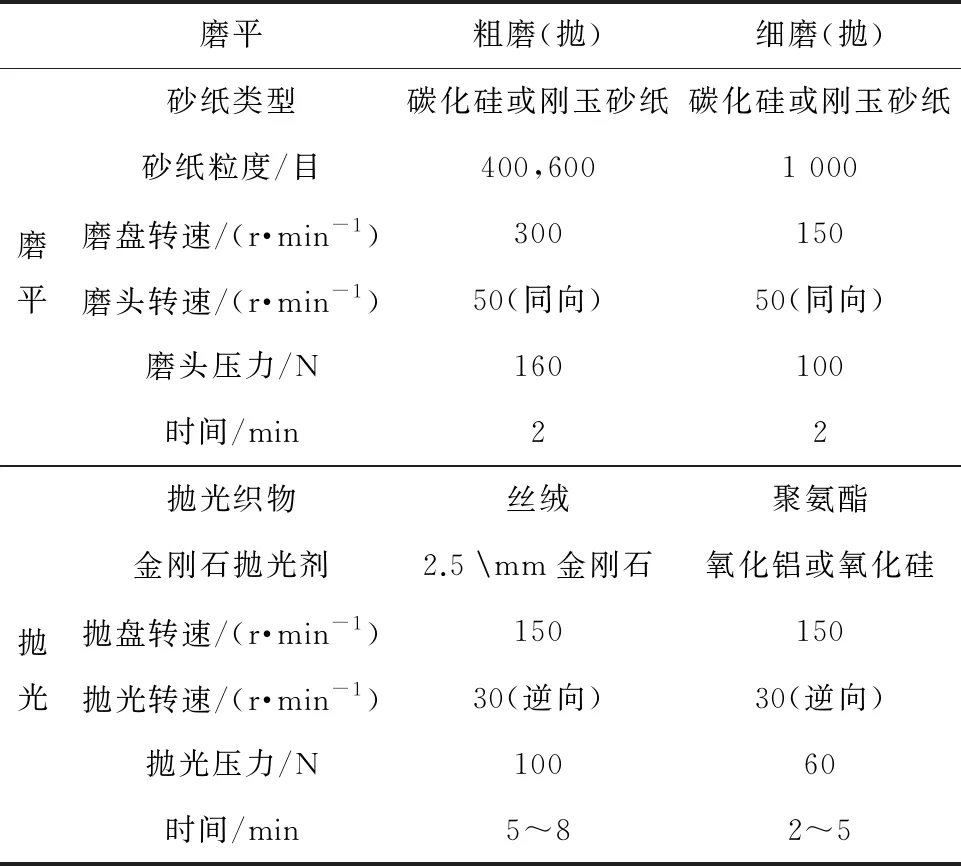

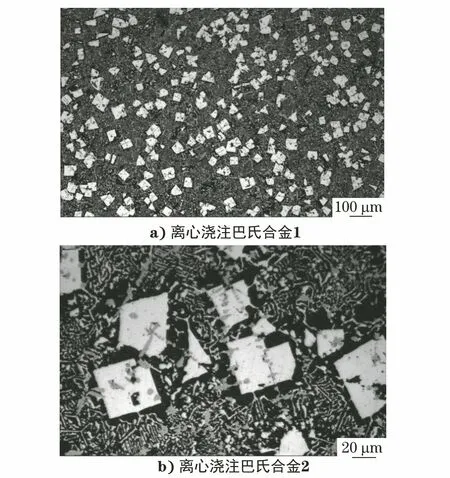

巴氏合金(滑动轴承合金)的特征是软基体上含有硬质点,因此抛光过程中采用短纤维抛光织物,氧化铝或氧化硅抛光液。抛光时间尽量短,防止软基体过度被抛光,形成浮凸。离心浇注巴氏合金金相制样的具体参数详见表5,其显微组织形貌如图7所示。

表5 离心浇注巴氏合金的自动磨抛工艺参数Tab.5 Automatic grinding and polishing process parameters ofcentrifugal casting Babbitt alloy

图7 离心浇注巴氏合金的显微组织形貌Fig.7 Microstructure morphology of centrifugal casting Babbitt alloy:a) centrifugal casting Babbitt alloy 1;b) centrifugal casting Babbitt alloy 2

3 结束语

(1) 对不同材料、不同检测要求的试样,金相制样的工艺参数是不一样的,制样不良可能会造成分析结果的偏差。应保证制样过程标准化、规范化,使检测结果正确一致,有效避免因人而异的制样过程所造成的检验结果差异。

(2) 采用由上海金相机械设备有限公司制造的自动制样设备制备的金相试样,完全满足相关试验标准的要求,大幅提高了金相制样的质量和效率。

(3) 金相制样设备已经实现了利用程序控制的自动化,考虑到设备的性价比,目前磨抛机还不能进行自动换盘、换砂纸或抛布等步骤,但对于企业大批量金相试样的制备,目前的自动金相制样设备不失为提高金相制样效率的有力保障。国产自动金相制样设备还需继续摸索和提升。