基于CAE技术的脚蹬产品力学性能优化及轻量化的研究

2020-12-23徐利勇黄海波李超裴家庆

徐利勇 黄海波 李超 裴家庆

摘要: 鉴于CAE技术能够在产品研发过程中进一步提升企业产品的设计水平和研发质量,确保产品设计的合理性并减少设计的盲目性,从而大大提高产品的可靠性和质量,此文介绍了CAE技术在脚蹬产品研发过程中发挥的重要作用。此文首先对某款脚蹬产品芯轴进行结构力学分析,发现脚蹬芯轴和定位环过盈配合非承载应力过大的问题,提出了异形结构配合的改进方案。同时在满足原有力学性能的前提下,进行了轻量化设计,并模拟了加工工艺的可行性。巨隆研发部门使用CAE技术完成了从发现问题—解决方案—制造工艺的一体化产品设计和制造流程,展示出了CAE技术在巨隆自行车脚蹬研发中所扮演的重要角色。其效果是芯轴设计时间缩短20.3%、研发成本降低32.1%,在满足工作要求的前提下,芯轴实现轻量化减重14.1 %。

关键词:脚蹬;CAE技术;非承载应力;轻量化

1 引言

轻量化可以节省材料、减少运动员克服重力惯性所做的无用功,在竞技自行车领域,轻量化并获得更优的力学性能已经成为衡量产品设计水平和产品质量的重要内容。脚蹬是自行车驱动系统的关键零部件,通过脚蹬运动员将其自身的生物能转化为自行车的动能并驱动自行车前进,因此其力学性能就会显得尤为重要。芯轴是脚蹬的核心部件,其结构力学性能会直接影响自行车的安全性和实用性。

目前,将CAE技术引入产品研发过程中能够进一步提升企业产品的设计水平和研发质量,确保产品设计的合理性并减少设计的盲目性,从而大大提高产品的可靠性和质量。同时,这项技术还可以大大降低产品设计过程中的试验成本,缩短设计和分析的循环周期,减少研发时间和降低人力成本。基于这些优势,CAE技术已经越来越多引起企业研发部门的重视。

本文以某款竞技型脚蹬的改进设计为例,介绍CAE在其产品研发中所起到的重要作用。使用CAE技术针对现有某款竞技型脚蹬产品进行了力学和结构优化设计,旨在能够提高现有脚蹬芯轴的承载能力并进行轻量化设计。首先,通过使用CAE技术对原有芯轴的结构和受力进行分析,得到结构的最薄弱环节和导致产品失效的根本原因。然后,提出结构改进方案并对新方案进行结构强度验证。最后,对芯轴模具进行了重新设计并验证了加工工艺的可行性。作者使用CAE技术完成了从发现问题—解决方案—制造工艺的一体化产品开发流程,其效果是芯轴设计时间缩短20.3%,研发成本降低32.1%,在满足工作要求的前提下,芯轴实现轻量化减重14.1 %。

2 问题分析

某竞技型脚蹬在研发过程的物理实验测试[1]中发现,脚蹬芯轴的螺纹安装根部和芯轴中段挡肩处发生早期断裂的机率非常高,特别是芯轴中段的挡肩圆环处,这与常规的悬臂梁受力分析和推断是不一致的。因此,使用CAE技术对其结构和受力进行了分析。模型装配及受力分析如图1所示,芯轴通过螺纹安装在曲柄上;挡肩圆环与芯轴过盈配合,过盈量为0.015 mm,用于防止脚蹬的轴向窜动。

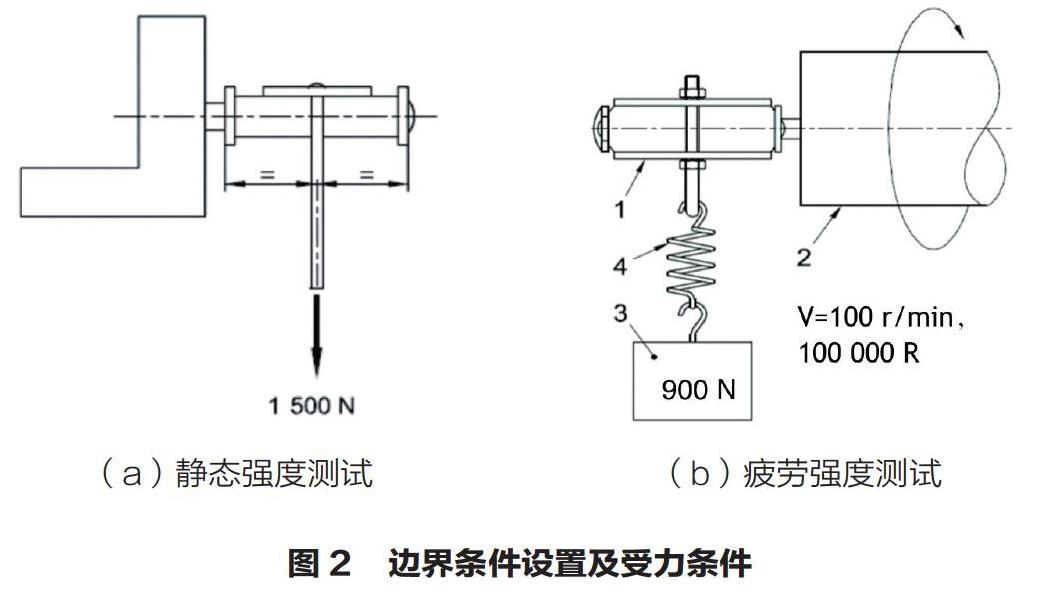

利用三维建模软件建立适当简化的脚蹬三維装配体模型并导入有限元软件中进行模拟分析[2],根据ISO标准指南中脚蹬静态强度测试(Pedal-Static strength test)中的要求设置边界和受力条件。标准中主要检测两个指标,分别是:静态强度测试[图2(a)]为将脚蹬左端固定,用一个框架压在脚蹬上表面,对框架施加竖直向下的大小为1 500 N的力并持续1 min,计算转轴的芯轴力学性能指标;动态疲劳强度测试[图2(b)]为脚蹬安装在旋转测试轴上,悬挂重物90 kg施加向下的载荷,旋转轴以100 r/min的速度旋转10万转,测试芯轴在持续工作状况下的疲劳性能。在动态疲劳强度测试中,使用正弦曲线来模拟重物的加载工况[3]。

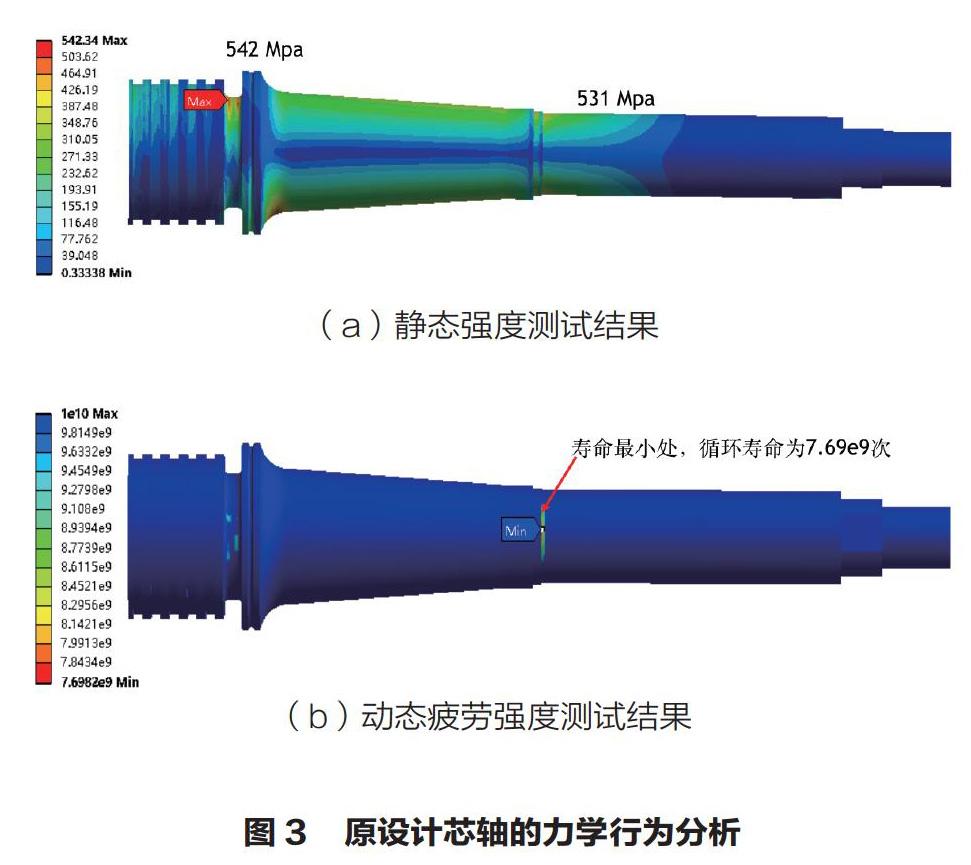

如图3(a)所示,芯轴最大应力发生在芯轴左端根部附近,约为542 Mpa。由于存在过盈配合,芯轴中段轴肩的圆形凸台处也出现了较大的应力集中,最大应力为531 Mpa。但是由于此应力与芯轴根部的应力接近且轴径更小,因此推测轴肩挡环凸台处也更容易发生失效,这与物理实验得出的芯轴中段也易发生断裂失效相吻合。由图3(b)所示的寿命云图中可以看出,在芯轴根部和定位环配合处的局部区域最早出现疲劳损伤,其原因也是由于芯轴在这个位置存在过盈配合产生的预应力,所以会最早出现疲劳断裂。因此,由于轴和挡肩圆环的过盈配合而产生的非承载应力集中是芯轴早期失效的重要原因。

芯轴和挡肩圆环的过盈配合可以使圆环的周向和轴向起到固定作用,但是也提高了芯轴中段的预应力,因此需要对这个结构进行改进以减少非承载应力,提高芯轴的力学特性。

3 解决方案

3.1 新构型设计

首先,从过盈量角度考虑改进挡肩圆环与芯轴的连接方式。图4分别为结构优化前后的挡肩圆环和芯轴连接方式,原设计中由于挡肩圆环与转轴之间需要保持周向和轴向的相对静止,因此挡肩圆环与芯轴为过盈配合。其过盈量为0. 015 mm,但正由于该过盈量使芯轴的非承载应力过大,因此重新设计芯轴挡肩圆环的配合方式减少芯轴的非承载应力,是优化芯轴力学特性的关键。

结构优化后的芯轴如图4(b)所示,与芯轴原有设计相比[图4(a)],将芯轴轴向挡肩位置修改为非圆形凹台设计,将挡环与芯轴调整为过渡配合,通过挡肩圆环和芯轴的凹台配合来保证轴肩挡环的周向固定。该方法避开了由于过盈配合导致的芯轴非承载应力过大的问题,同时仍然满足轴肩挡环周向和轴向的相对固定。引入CAE方式进行验证,如图5所示。可以发现,在静态强度测试[2]中[图5(a)],芯轴与定位环新构型配合处最大应力值为441 Mpa,较过盈配合的应力值减小90 Mpa,应力集中有了明显改善。动态疲劳强度测试中[图5(b)],芯轴最早出现疲劳破坏的位置由芯轴中段配合处转移到螺纹根部附近,动态疲劳寿命由7.70e9次提高到6.84e10次,疲劳寿命有了显著提高。

3.2 轻量化设计

轻量化的目标是在给定的边界条件下,实现结构自重的最小化,同时满足一定的寿命和可靠性要求。为了实现这个目标,需要选择适当的结构、材料、连接技术、尽可能准确的设计以及可实现的制造工艺。在原有构型基础上,从不同结构角度进行改进设计,并借助CAE技术保证改进设计的可靠性。首先根据悬臂梁的特点将原芯轴构型中间挖空,在保证力学性能的前提下使用CAE技术确认内孔直径和长度。其次缩小连接螺纹的挡肩直径,减少附加结构的质量。再次优化芯轴缩颈连接处曲线,进一步减少附加结构的质量。最终芯轴新构型的结构如图6所示。

新构型力学参数与原始力学参数对比如表1所示。

3.3 仿真工艺模拟

基于芯轴原有的加工工艺,针对新构型设计改进模具并进行冷镦加工工艺过程的模拟[2]以确保模具设计的正确性。如图7所示,设计芯轴平台阶梯冷镦模具,为能够使成型质量较高同时减少成型力,挤压过程分为两个工位完成。考虑到计算机的性能和模拟时间,这里只取模具局部进行模拟。

从图7中可以看出,芯轴平台阶梯的成型质量较高,因此可以证明冷镦模具设计准确,使用冷镦工艺可以完成芯轴平台阶梯的加工成型。这说明在不改变冷镦道次的前提下,只需对模具进行一定程度的改进就可以实现芯轴新构型的制造。

4 结 语

巨隆研发在借助CAE技术对脚蹬产品的安全和可靠性进行优化设计,及早发现产品的设计和性能缺陷并改进和优化设计方案,大大提高了企业产品设计效率和设计质量,有效降低了企业的研发成本、缩短开发周期,取得了很好的效果。以上例所示,芯轴设计时间缩短20.3%,研发成本降低32.1%,在满足工作要求的前提下芯轴实现轻量化减重8.2 g,减重14.1 %。在未来,把CAE技術应用到未来产品概念设计和验证、拓扑优化以及生产工艺优化等环节中,进一步提升企业研发能力将是重要的研究内容。

参考文献

[1] 中国国家标准化管理委员会.自行车安全要求: GB 3565—2005 [S].北京:中国标准出版社,2005:4.

[2] 张应迁,张洪才. ANSYS有限元分析从入门到精通[M].北京:人民邮电出版社,2010:7.

[3] Cycle–Safety requirements for bicycles – Part 8: Pedal and drive system test methods:ISO 4210—2: 2014[S/OL].[2020-8-4].https://www.iso.org/standard/59915.html