水压马达配流副仿生非光滑表面摩擦学性能

2020-12-23张宗熠刘竟成高殿荣孙亚楠邱婷婷

张宗熠, 刘竟成, 高殿荣, 孙亚楠, 邱婷婷

(1. 燕山大学机械工程学院,河北省重型机械流体动力传输与控制重点实验室, 河北 秦皇岛 066004; 2. 天津大学机械工程学院, 天津 300072)

随着国家海洋资源战略计划的实施,海水液压传动技术因其不单具有传统液压传动技术的一系列优势,并且拥有对海洋环境的优良适应性,逐渐成为近些年来液压传动技术发展的一个重要方向. 作为海水液压传动系统重要的执行元件,低速大扭矩海水液压马达将液体压力能转化为连续回转的机械能,在海洋作业、 深海探测等领域有着广泛的应用前景. 但是,由于海水具有粘度低、 腐蚀性强、 存在成分复杂的污染物等一系列特点,使低速大扭矩海水液压马达的工作性能和使用寿命受到了严重影响[1]. 作为低速大扭矩海水液压马达的关键摩擦副之一,端面配流副的摩擦磨损和润滑特性成为制约其发展的关键问题之一.

在选定海水液压马达的配流副材料之后,对配流副材料进行改性设计和改形设计是进一步提高其润滑和抗磨减阻性能的主要方法. 其中,改性是通过合适的工艺方法对材料表面进行强化,以提高其耐磨性和润滑性能[2-5]. 改形是通过在摩擦副表面构造微观形貌结构来改善其润滑状态,减少摩擦阻力,提高其耐磨性能[6-9]. 仿生非光滑表面就是一种提高摩擦副润滑性和耐磨性改形方式[10-12]. 所谓仿生非光滑表面,是指大自然中的一些生物体表和其生存空间构成了典型的摩擦副,有些生物为了适应自然环境更好地生存,在长期的生物进化过程中体表进化出具有明显几何特征的非光滑结构,以达到抗磨、 减阻和脱附等效果.

国内外学者在通过改变表面形貌结构来提高材料摩擦学性能方面做了大量研究. Pratap等[13]利用机械加工获得的表面微纹理改善了Ti-6Al-4V钛合金的润湿性和生物摩擦学性能. Waldemar等[14]为减少高性能内燃机摩擦损失,利用塑性变形在气缸孔表面设计了微结构纹理,通过试验分析比较发动机最大功率和最大扭矩输. 结果表明,汽缸表面纹理改善了内燃机的功能特性,最大功率增加了5.8%. Chen等[15]通过试验研究了表面织构沟槽的几何分布对不锈钢摩擦学性影响. Wang 等[16]通过在摩擦副表面加工不同形状的凹坑形表面,利用模拟计算推力轴承在全膜润滑条件下的液膜表面承载力的情况. 研究发现:具有适宜的形状和面积占有率的非光滑表面相对于光滑表面,承载能力增加2倍以上. Ramesh等[17]采用微铸造技术在不锈钢表面加工出微凹坑,在销-盘式试验机上对非光滑表面摩擦副的摩擦磨损特性进行测试,得到在浸没工况下,非光滑表面不锈钢的摩擦力较光滑表面降低了20%的结果.

针对低速大扭矩海水液压马达配流副的剩余压紧力条件和海水润滑条件,选取431不锈钢和碳纤维增强PEEK作为摩擦副配对材料,在保持凹坑面积占有率相同的情况下,设计和制造不同截面和不同直径的仿生非光滑表面凹坑试件. 用MMD-5A屏显式高温材料端面磨损试验机模拟摩擦副试样在海水中的相对转动过程,并用奥林巴斯激光公焦显微镜对摩擦副表面进行三维形貌观测,研究不同直径的凹坑型仿生非光滑表面在海水润滑的条件下的摩擦磨损性能.

1 试验材料及方法

1.1 试样选材及设计

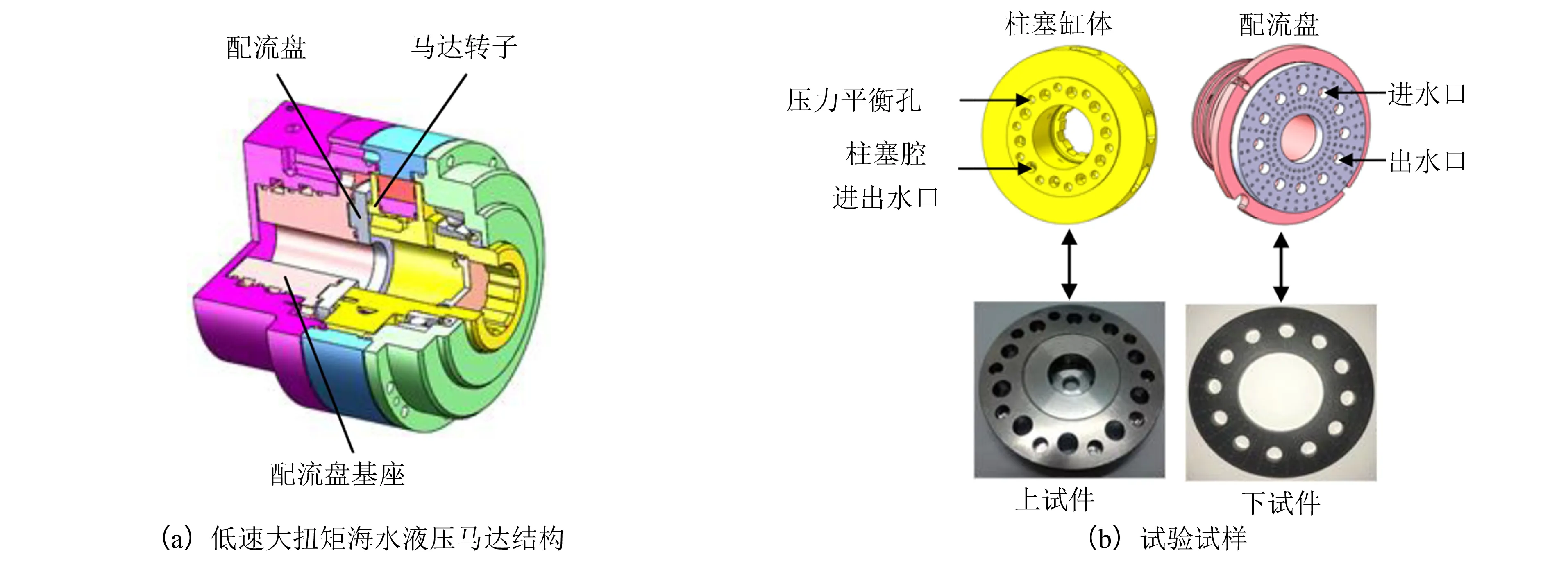

低速大扭矩海水马达的结构及试验试样对应关系如图1所示.

图1 马达配流副结构及试样示意图Fig.1 Schematic diagram of friction pair structure and experiment specimens

低速大扭矩海水马达转子和配流盘的材料分别选用431不锈钢和碳纤维增强PEEK,摩擦磨损试验所使用的试件也采用相同的材料进行加工. 为模拟剩余压紧力型配流副的结构,将海水马达转子和配流盘简化成环盘状上下试件,配流盘表面的仿生凹坑相应的设计在下试样上表面. 在上试件上加工出两组大小不同的各10个盲孔,来模拟转子端面上柱塞腔进出水口和压力平衡孔结构. 在下试件上加工出12个通孔,模拟配流盘上的6个进水口和6个出水口结构.

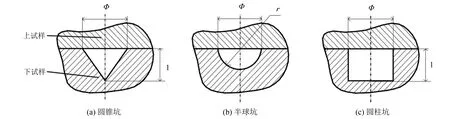

选取圆柱坑、 半球坑和圆锥坑三种不同类型的凹坑加工在下试样上,不同类型的凹坑剖面如图2所示.

图2 三种类型凹坑示意图(单位:mm)Fig.2 Schematic diagram of three types of pits(unit: mm)

控制单个凹坑的坑口直径和深度,圆柱形凹坑和圆锥形凹坑深度均为1 mm,半球形凹坑深度为坑口半径. 考虑了凹坑开口面积和凹坑分布情况,三种不同截面凹坑的坑口直径φ分别取0.8、 1.0、 1.3和1.7 mm,通过控制凹坑数量来保证每个试件上凹坑开口面积的总和约为100π mm2.

1.2 试验方法

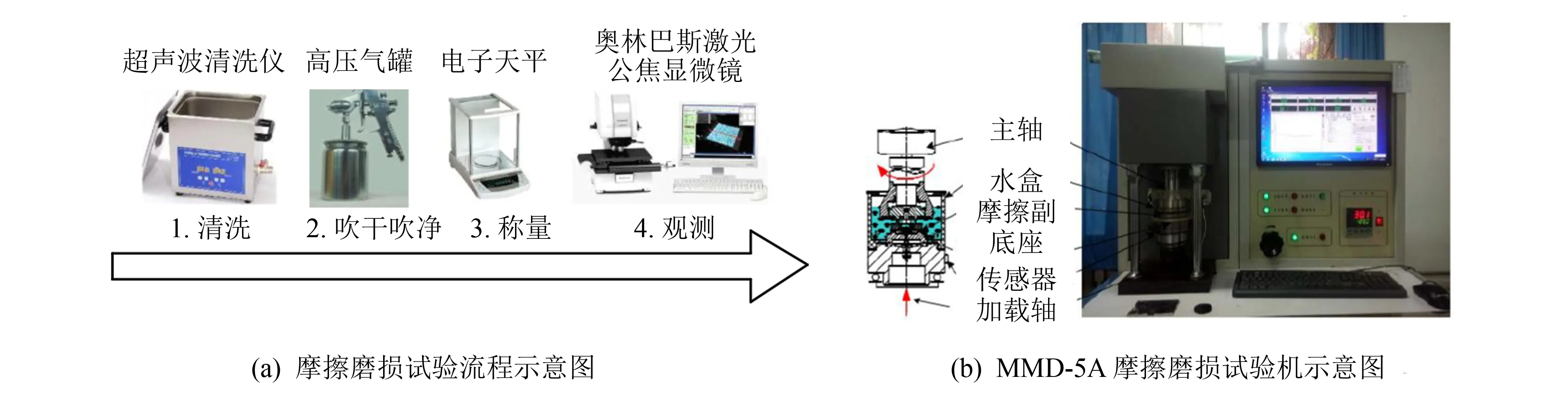

摩擦磨损试验前,先对所有试样进行清洗、 称量、 表面观测,其过程及设备如图3所示.

图3 摩擦磨损试验流程及设备Fig.3 Schematic diagram of friction and wear test flow and equipment

为模拟配流副的相对转动,利用MMD-5A多功能摩擦磨损试验机对各组试样进行环-盘转动摩擦试验. 摩擦副的上试样用夹具安装在上转动轴上,下试样通过销孔固定在升降底座上的有机玻璃水盒中,上试样夹具能自动调整,在试验过程中由于轴向压力作用能保证摩擦副对偶面接触良好. 润滑液由某海域天然海水沉淀过滤而得,注入有机玻璃水盒内,保证试验过程中摩擦副表面一直处于海水润滑状态. 试验过程中,转动轴带动上试样旋转,升降底座进行轴向加载,加载力设置为400 N. 传感器进行试验参数实时采集,计算机记录和处理试验数据.

2 试验结果及分析

2.1 摩擦系数分析

保持试验时间t=120 min,转速N=100 r ·min-1不变,得到摩擦副表面在海水润滑条件下摩擦因数随时间变化曲线如图4所示.

从图4可见,未加工凹坑的试验组摩擦系数曲线出现了两个明显的“凸峰”和“低谷”,峰顶出现的时间分别为1.0和5.8 ks,谷底出现的时间分别为0.5和1.8 ks. 试验开始后,未加工凹坑的试验组摩擦系数从0.045下降到第一个低谷0.037左右,摩擦系数下降速度先快后慢; 从第一个低谷到第一个顶峰之间摩擦系数以较为均匀的变化速度上升到0.040,并向第二个低谷发展,下降到0.037左右. 在之后的4 ks内,摩擦系数呈波浪状逐渐上升到第二个顶峰,摩擦系数上升到0.049,并再次开始下降.

通过对比可知,各组非光滑试件的摩擦系数都在初期以较快速度下降. 这是由于试验初期磨合过程中,上下试件的表面粗糙峰经过相互碰撞、 弹塑性变形、 材料转移等过程,在较短的时间达到了一个平衡状态. 磨合过程结束之后,摩擦系数的变化剧烈程度变小. 从图4(a)可以看出,设计了圆柱形凹坑的试验组中,最先达到平衡状态的是直径为1.0 mm的凹坑,仅用了约200 s摩擦系数就保持基本不变,而直径为1.7 mm的凹坑进入稳定状态的时间相对较长. 四种不同尺寸的凹坑都能明显降低摩擦系统的摩擦系数,起到减阻和稳定摩擦的效果. 通过对比图4(b)各条曲线可以看出,直径为1.0和1.7 mm的圆锥形凹坑在这种设计规律下有更好的摩擦稳定性,将其引入摩擦系统中能较快地到达稳定状态,并且开口直径为1.0 mm的试验组能获得最低的摩擦系数,稳定后的减阻效果最好. 从图中可以看出直径为0.8 mm的凹坑试样摩擦系数在5 ks后有上升趋势,这是由于直径较小的圆锥形凹坑储存磨屑的能力较差,随着摩擦副间存在的磨屑数量逐渐增多,摩擦副之间开始发生磨粒磨损,当界面间的粘合强度大于碳纤维增强PEEK分子间的粘合强度时,碳纤维增强PEEK材料转移到431材料表面,发生粘着磨损,两种磨损方式增大了摩擦作用力,因此摩擦系数呈现出上升的趋势. 通过对比4(c)各条曲线可以看出,半球形凹坑的引入能在剩余压紧力配流副摩擦系统中起到降低摩擦系数、 加快系统达到平衡状态、 维持系统平衡的作用. 其中,凹坑开口直径为1.3 mm设计方案相对其他三种设计方案效果更优. 综合各图的数据得出结论,开口直径为1.0 mm的圆锥凹坑比开口直径为1.3 mm的半球形凹坑平均摩擦系数更小.

图4 各类型凹坑摩擦系数随时间变化图Fig.4 Curves of friction coefficient with time for each type of specimens

2.2 试验试件微观表面分析

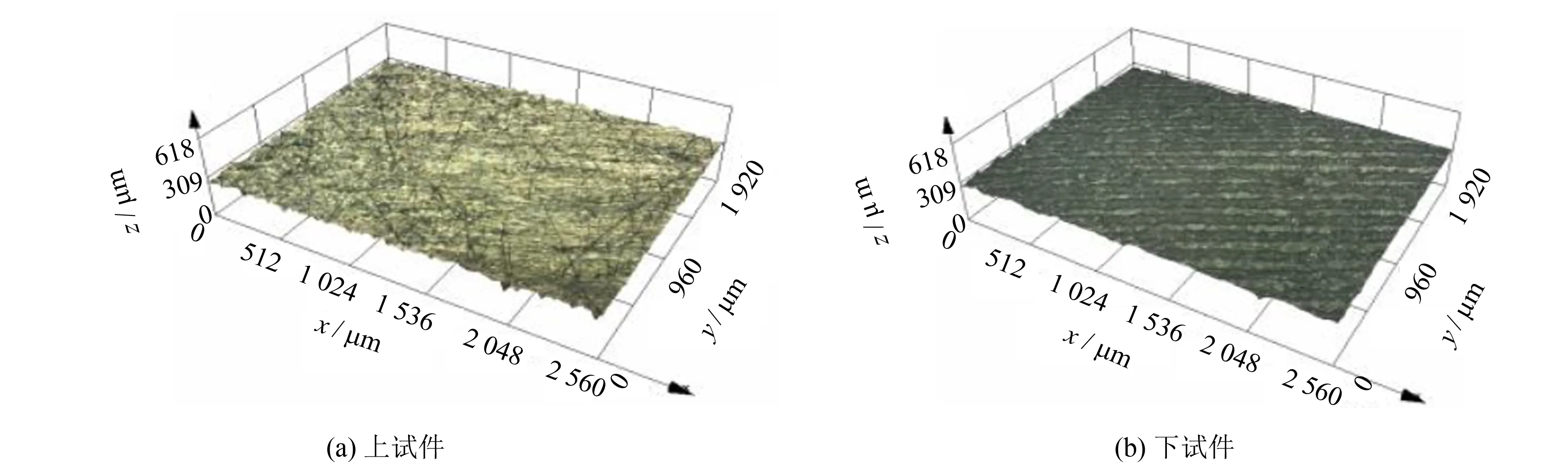

2.2.1摩擦磨损试验前试件表面

上试件摩擦磨损试验前形貌和下试件未加工凹坑处的摩擦磨损试验前形貌如图5所示. 其中上试件431不锈钢表面加工的相对平整,整体具有明显的金属光泽,并且分布了细小的相互交错的无规则黑色沟痕,这些沟痕是在机加工时刀具进退刀时留下的. 下试件表面有明显规则的加工刀痕,形成一道道有规律的互相平行的“沟”和“垅”.

图5 摩擦磨损试验前试样表面微观形貌图Fig.5 Microscopic topography of the specimens before friction and wear test

2.2.2摩擦磨损试验后试件表面

分别将各试验组上下试件装卡在磨擦磨损试验机上,通过与下试件相连接的液压驱动轴施加400 N的压力,上试件与伺服电机带动旋转的轴相连接,转速均设为100 r·min-1, 试验时间为7.2 ks. 由于润滑介质是海水,摩擦磨损试验后的试件直接进行干燥其表面会附着海水析出的杂质,影响对表面现象的观察. 因此,需要进行清洗、 干燥后再进行显微观测. 对摩擦后上试件和无凹坑下试件的表面进行显微观测,其表面典型特征如图6和图7所示.

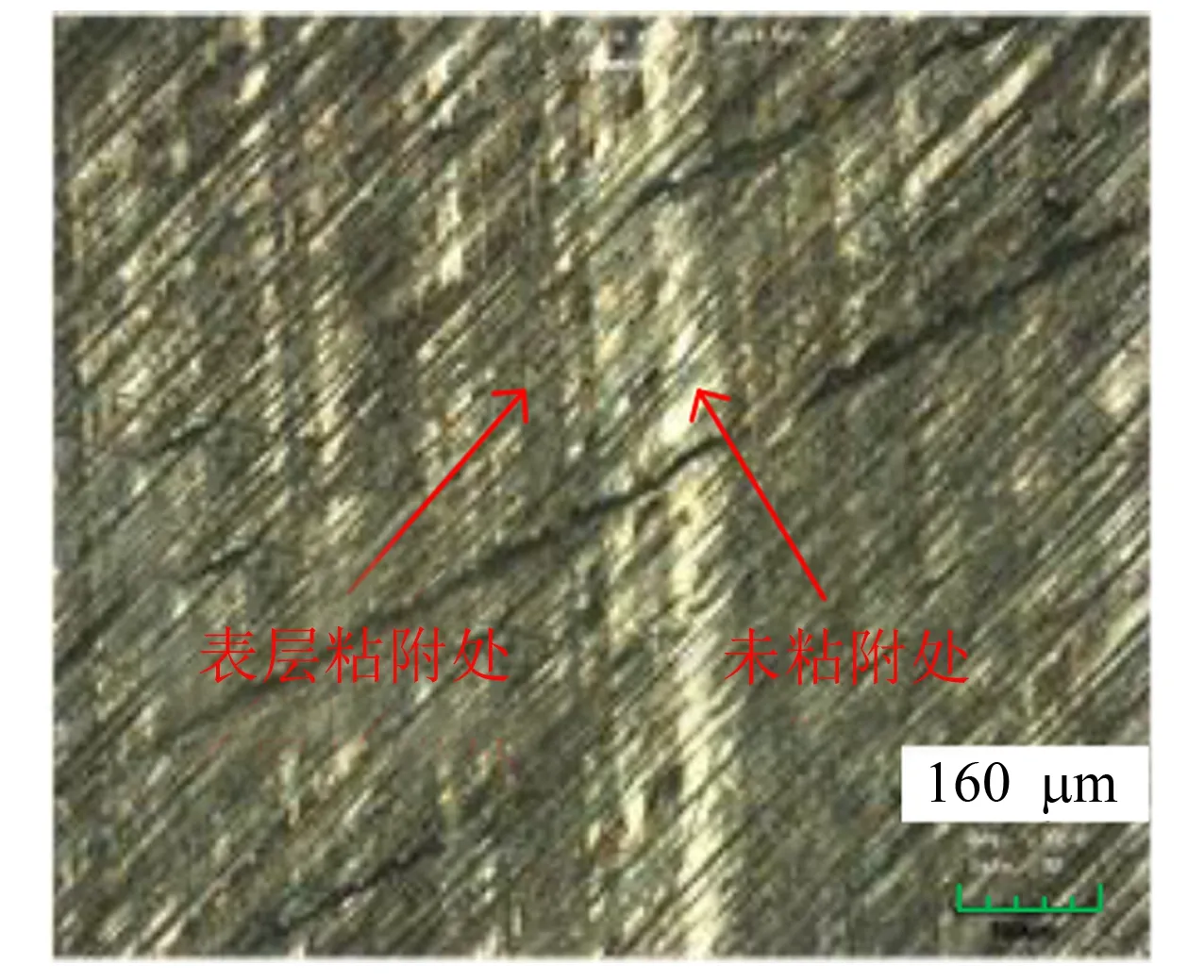

图6 摩擦磨损试验后上表面典型特征Fig.6 Typical features of the upper specimen surface after experiment

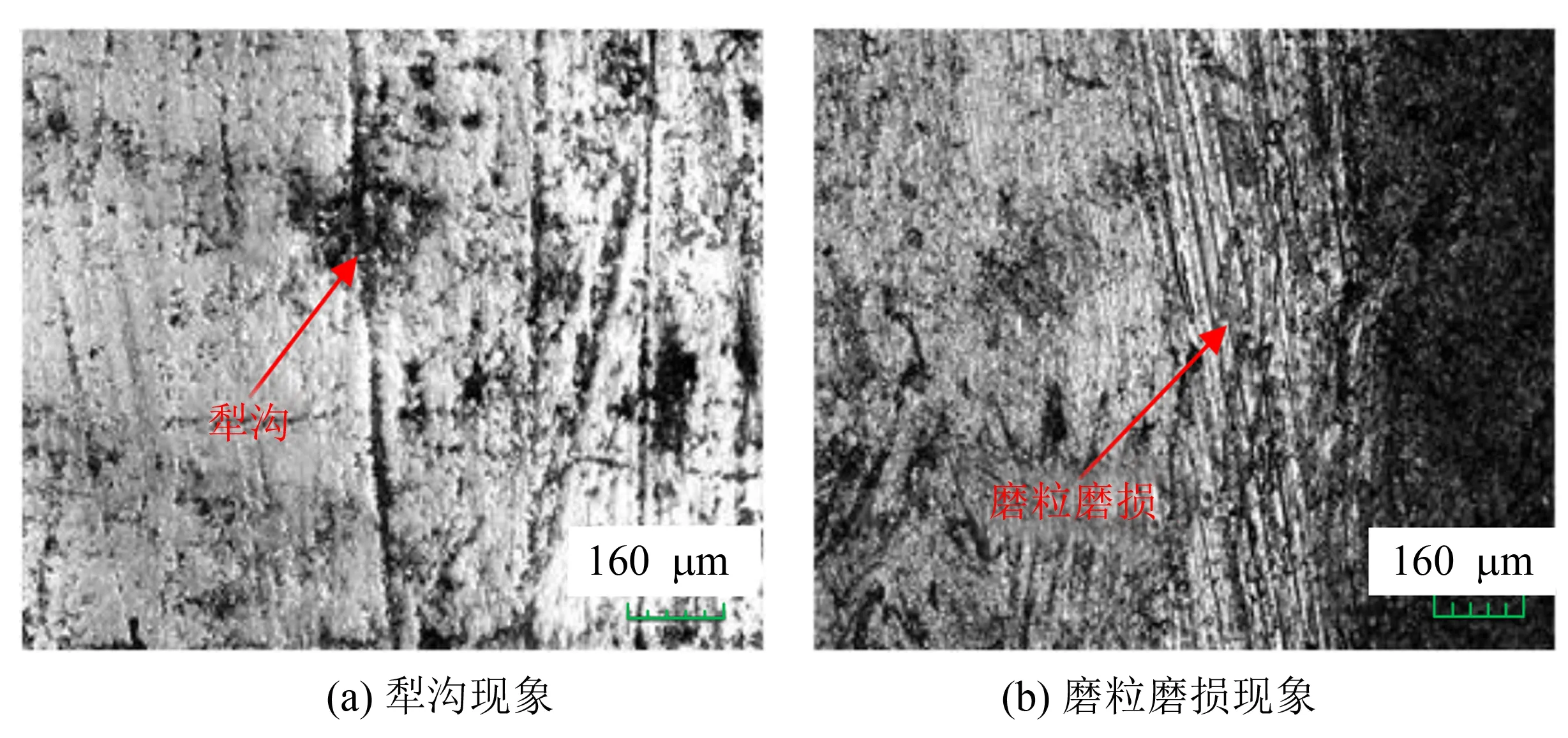

图7 摩擦磨损试验后下表面典型特征Fig.7 Typical features of the bottom specimen surface after experiment

在试验中,由于压紧力的作用,两个摩擦面间的“粗糙峰”必然会产生变形、 断裂、 脱落、 黏附等现象. 图6中摩擦表面上大部分区域都被黏附上了暗黑色的物质,这是下式样的基体材料PEEK在摩擦过程中转移粘着在了431材料上,并且黏附着色带有明显的区域分布和方向性,形成了不等宽的弧形条带状区域. 这些带状的分布和上下试件的圆周相对应,正是上试件绕中心轴相对下试件转动过程中,周期性的磨损形成的.

从图7可见,试验前存在的加工刀痕已经被磨去,表面的大部分区域表现比较平整. 但是在平面局部区域出现了很深的条状“犁沟”,这些犁沟是按照试件旋转的方向有规律发展的. 这一现象产生的原因是上试件摩擦表面和与之对应的位置存在一个较高的粗糙峰,由于上试件材料431不锈钢的硬度很大,这个粗糙峰就类似于一个“犁”在旋转过程中反复的对下式样表面划动,形成了清晰、 明显、 有规则的犁沟. 除了规则的痕迹,下试件表面还存在局部无规则的划痕,划痕的分布带相对较宽. 这是因为在试验过程中,这一区域有硬度较大的污染物进入,一般污染物为固体小颗粒,这些小颗粒被硬度很大的431上试件压在相对较软的下试件表面的局部区域内反复运动,形成了这些痕迹.

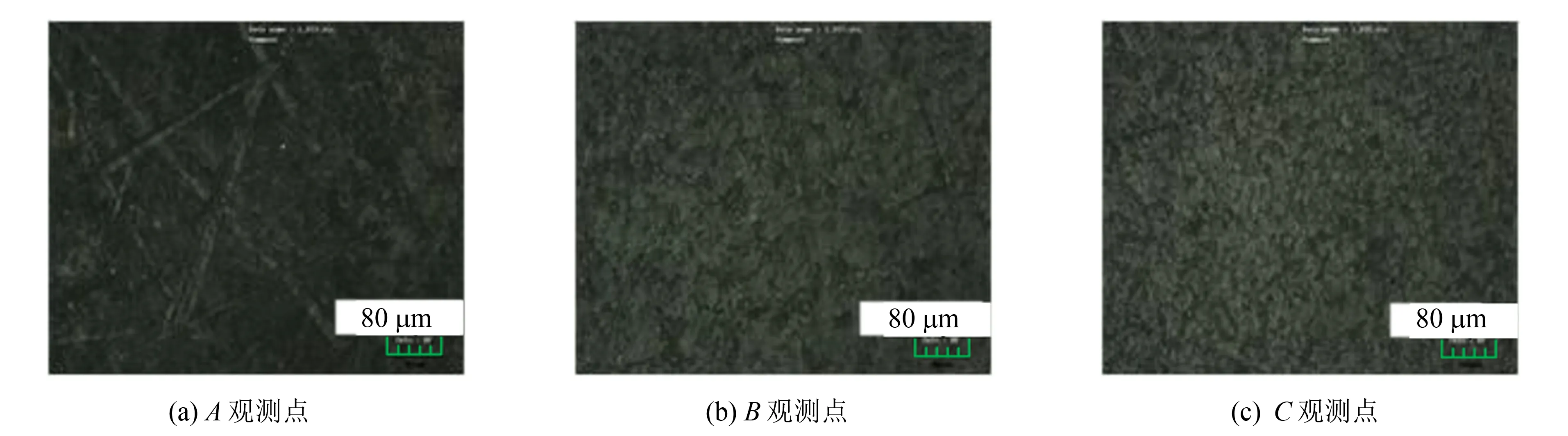

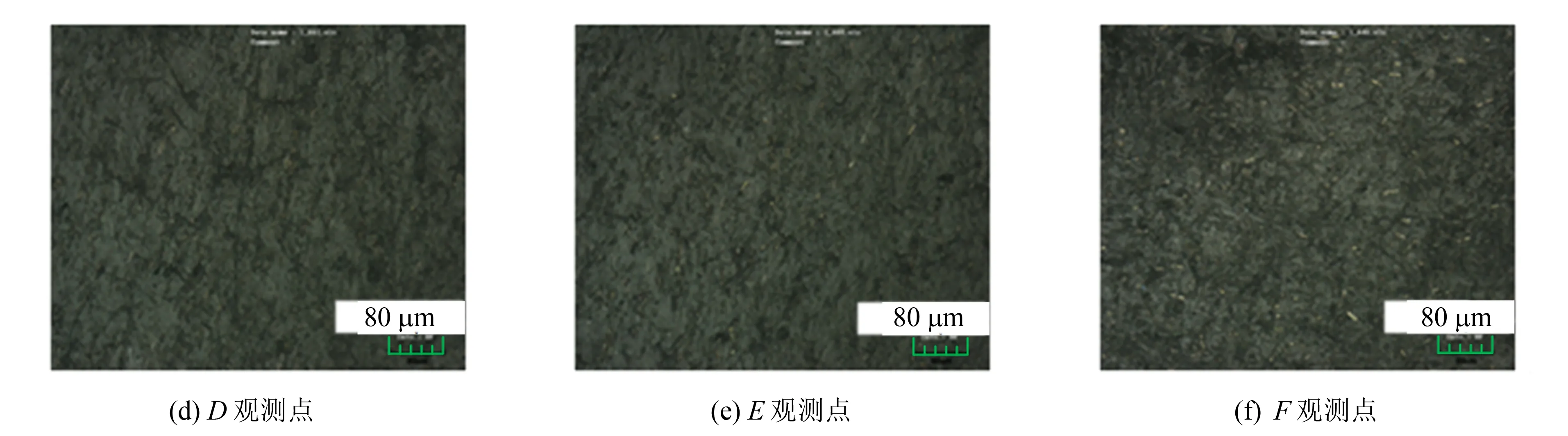

取开口直径为1.0 mm的半球坑表面试验组的上试件微观表面做进一步分析. 沿着直径方向等距离选择6个观测点进行观察分析,选取的观测点的微观形貌如图8所示.

图8 圆柱形凹坑试件一组观测点微观形貌Fig.8 Microscopic topography of a set of observation points of cylindrical pit specimens

A观测点处虽然没有明显的有规律加工刀痕,但是表面有明显的不规则划痕分布. 产生划痕的可能原因有几种,一种是这一点距离试件旋转中心最近,由于旋转半径相对较小,整个试验过程中这一点的摩擦行程比较短,还没有完全磨合完成,需要更长的时间才能达到更光滑的状态. 另一种可能是由于上下试件在相对运动过程中平面间的受力不平衡,远离旋转中心的区域分布的凹坑产生的动压大,接近旋转中心的凹坑产生的动压小,上下试件间的总载荷呈现由试验试件半径向外减小的分布,A观测点处所受的压力最大,因此磨损比较严重. 还有一种可能是这一区域发生了磨粒磨损. 与A观测点相比,其他5个观测点的表面几乎没有明显的划痕.B观测点图中有较多的“暗斑”分布,这些区域为平面上较低处. 和其他4个观测点相比,B观测点的暗斑分布较多,斑块面积较大,表面要相对粗糙一些.C观测点和D观测点的表面情况基本相似,也有一部分的暗斑分布,但是暗斑较小而且数量也相对较少.E观测点和F观测点的表面出现了一些明显的“亮斑”,F观测点的亮斑更多,通过与资料对比分析可知,这些亮斑是下试件基体材料中添加的碳纤维由于摩擦磨损暴露在了表面.

2.3 试件表面粗糙度及磨损量分析

2.3.1粗糙度测试方法

激光共聚焦显微镜对粗糙度采用非接触式的检测方法,在共聚焦扫描过程中可以检测到高低不同的位置,通过软件合成则可得到被观察物的表面粗糙状态,继而通过软件计算得到粗糙度值. 粗糙度具有多种表征方式,本研究采用轮廓算术平均偏差Ra表示粗糙度.Ra值是通过计算取样长度内轮廓偏距绝对值的算术平均值得到. 在测量中,取样的长度越长,统计出来的数值就越有代表性. 因此,在每一个观测点处划分出互相垂直的16条取样线,其分布情况如图9所示,将取样线上的粗糙度统计值求取平均值作为该观测点的粗糙度.

图9 观测点粗糙度采样截面示意图Fig.9 Schematic diagram of roughness sampling point

2.3.2摩擦表面不同观测点粗糙度分析

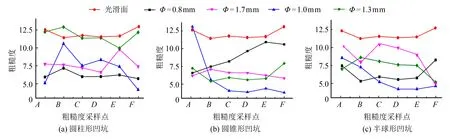

将各试验组中每个下试件的四组观测点中对应半径相同的观测点粗糙度进行平均, 得到A到F6个平均值,并与试验前对应的表面粗糙度统计值做对比分析. 将凹坑开口直径不同但凹坑截面形状相同的试验组数据统计在一起. 各试验组平均粗糙度值分布统计如图10所示.

从图10可见,摩擦磨损试验前试件表面的粗糙度相对较高,试验后各试验组表面的粗糙度基本都出现了下降趋势. 试验前各观测点的粗糙度分布相对均匀,这是由于机加工过程中,保证下试件上表面整体的粗糙度. 经过一段时间的摩擦磨损后,由于上试件对下试件的磨合作用,下试件未加工凹坑处的粗糙度整体降低,试件表面更加光滑,这和各观测点的显微图像的表现是一样的. 摩擦磨损试验后,各组试件上不同位置的粗糙度的差值变大,其中比较明显的有凹坑开口直径为1.0 mm的圆锥形试验组A位置统计值和F位置统计值,粗糙度相差约为10. 从粗糙度的分布情况也可以判断出有不同的磨损机理作用在摩擦系统中. 凹坑截面形状为半球形的试验组的下试件各点的粗糙度分布规律性相对明显,沿试件半径向外的方向粗糙度出现总体下降的趋势.

图10 各试验组下试件表面粗糙度分布Fig.10 Surface roughness of each specimens

2.3.3平均磨损量分析

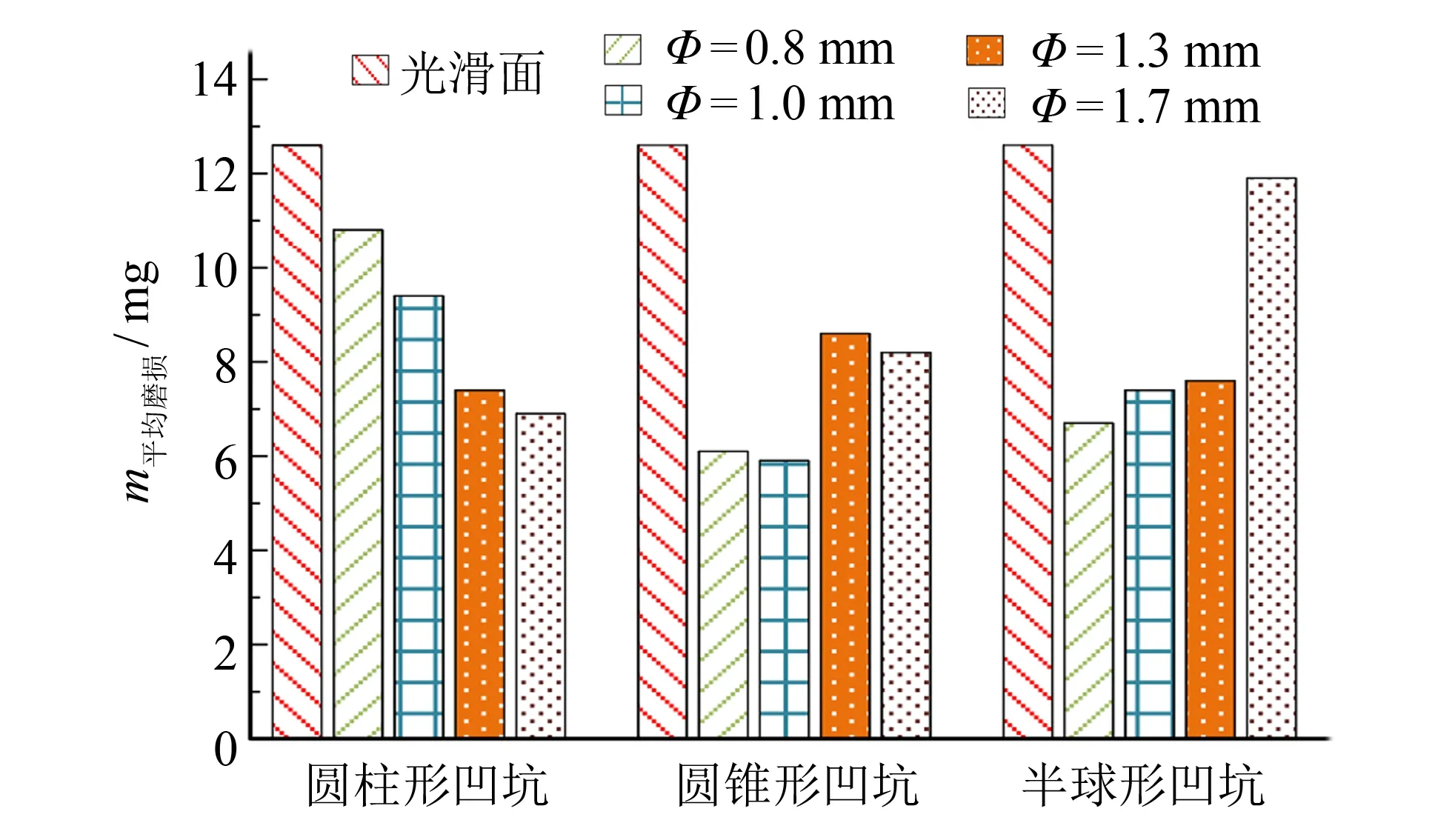

为分析各试验组上下试件试验过程中的物质转移规律,用高精度电子天平对试件进行多次称量统计. 通过称量发现上试件的质量在试验前后变化很小,而下试件的质量变化较明显,这是由配副材料的性质决定的,上试件材料431不锈钢因为其硬度相较下试件两种材料碳纤维和PEEK大很多,在这一摩擦系统中基本没有出现磨损. 将同一试验组试件试验前后的质量统计值做一个差值绘制柱状统计图,如图11所示.

图11 各对偶副下试件磨损量Fig.11 Wear weight of each specimen

从图11可见,各组设计了仿生凹坑的试验组的下试件磨损量都比光滑表面试验组的磨损量要小. 其中圆柱形凹坑的磨损量变化比较有规律,随着单个凹坑开口半径的增大,其磨损量出现递减的趋势,当单个凹坑开口直径增大到1.7 mm时,磨损量几乎减小到光滑表面磨损量的一半. 圆锥形凹坑不同开口直径试验组下试件的平均磨损量较低,这一工况下的抗磨效果最佳,特别是按此设计规律设计的单个凹坑开口直径为1.0 mm时,其磨损量是所有试验组中最低的. 设计半球形凹坑的四组试验中,随着凹坑开口直径的增大,下试件平均磨损量出现了递增的趋势,当单个凹坑的开口直径达到1.7 mm时,下试件磨损量接近了光滑表面.

3 结语

1) 造成摩擦副磨损的机理主要有磨粒磨损、 粘着磨损以及沟犁磨损. 摩擦副间设计的凹坑型非光滑表面起到了降低摩擦系数、 加快摩擦系统平衡和减少磨损量的作用.

2) 仿生非光滑表面具有降低摩擦副摩擦系数的作用. 其中,开口直径为1.0 mm的圆锥形凹坑仿生非光滑表面更有利于存储磨屑,能起到更好地降低摩擦系数的效果.

3) 仿生非光滑表面具有降低摩擦副磨损的作用. 其中,仿生非光滑表面开口直径为1.0 mm的圆锥形凹坑能起到更好的减少磨损的作用.