辊压开纤过程中竹材内部密实度和孔隙率变化分析

2020-12-18姚文斌俞伟鹏

刘 立,姚文斌,张 蔚,俞伟鹏,刘 月

(浙江农林大学工程学院,杭州311300;2.浙江农林大学暨阳学院,浙江 诸暨311800)

竹子分布广泛,生长迅速,在中国利用悠久,不逊木材,对于降低木材资源消耗并结合当前中国经济形式来推进“以竹胜木”的理念具有非常广阔的发展前景[1]。竹子是一种非常典型的功能梯度天然复合材料[2],具有多尺度的精细分级结构,在细观力学尺度,竹子由维管束为增强体,薄壁组织为基体复合而成,其中维管束是由竹纤维在胞间胶的作用下粘合成的纤维鞘与疏导组织一起构成的。竹纤维作为竹材特有的加工产物[3],是其主要的构成和承重单元,具有独特的抗菌防臭性能及透气性能,是优良的纺织纤维原料,成为了目前竹产业发展的新热点。竹纤维的制取是一项融合了多个领域专业知识的工程,目前随着技术的发展以及经验的积累,竹纤维制备产业已经具备了一定的规模,开纤方式也多种多样,比如姚瑶[4]等人提出的竹筒锥模受压开纤模型以及林茂阳[5]等人提出的竹片翻卷反拉脱层成纤工艺。不过,目前的开纤方法大多基于生产经验,而缺乏完善的理论框架,虽然方法繁多但都尚存较大优化空间,此外,机理研究也基本建立在用于解释短纤维分离的理论上,如“松弛理论”和“挤压-滑移”分离理论,而针对长竹纤维分离机理的研究也仅见少量公开报道。浙江农林大学张蔚、姚文斌[6-7]等人建立了“梳解法”“裂解法”力学模型,通过宏观力学方法分析了开纤机械参数对纤维分离的影响。由于竹材是非均匀各向异性的粘弹塑性材料[8],其加载开纤分离过程已进入塑性变形阶段,且竹材力学性能参数随环境变化较大[9],因此,通过经典材料力学方法获得竹材辊压开裂解纤条件并揭示其开纤机理目前尚难以办到。

辊压开纤是一种通过碾辊持续碾压作用从而破坏基体与竹纤维的结合甚至破坏基体来达到纤维制备目的开纤方式,其作用形式会导致竹材密实化的发生,而竹纤维分离的开纤结果又是竹材孔隙化的体现。因此分析竹材开纤过程中内部的密实度和孔隙率这2种矛盾参数的变化及相互作用的规律能为竹材开解制纤的进程研究和机理揭示提供一定的帮助。计算机断层扫描技术可在不损坏被测体的前提下读取被测体内部的结构参数[10],所以目前在天然非均匀复合材料领域的研究中获得广泛应用[11-13],单海斌[14]等人在慈竹的研究中就引入了该技术并建立了较为精确的模型。因此笔者采用计算机断层扫描技术读取了不同开纤阶段毛竹内部的CT值并通过计算得出了密实度参数和孔隙率参数,最后通过分析这2个参数的变化来研究开纤进程形式及竹材解纤规律。

1 材料与方法

1.1 材料

试验所选用的毛竹(Phyllostachys edulis)采自浙江省绍兴市诸暨市,选取同一片竹林中胸径相差不大,生长状态良好,无可见缺陷的3年生毛竹2株,并从离地2 m起分别截取两端含2个竹节的竹筒段各1段,然后参照GB/T 15780-1995《竹子物理力学性质实验方法》要求,将每个竹筒段剖成7片长330 mm、宽25 mm、厚7~9 mm的竹片试件,2个竹筒共计14片试件。

1.2 试验仪器和设备

推台锯,电热恒温水浴锅,竹材剖片机,X射线计算机断层扫描系统UIH/uCT510,自制连续定向开纤装置。

1.3 试验方法

1.3.1 软化及开纤过程 将14片竹片放置于低浓度硫酸溶液中静置12 min而后将其捞出洗净,再放置于50 g·L-1氢氧化钠溶液中,以1∶40的浴比保持95℃的温度恒温加热4 h,最后取出置于20摄氏度的常温下阴凉处并静置72 h。

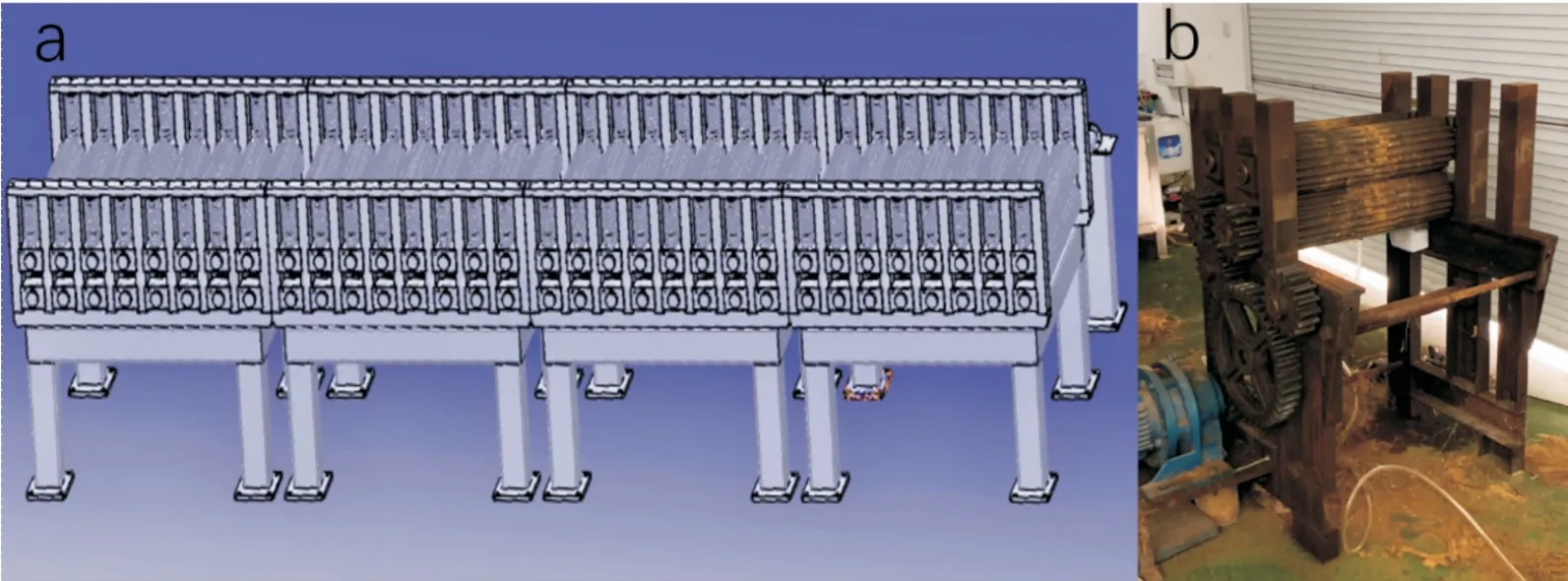

试验定向开纤设备为团队自制,相关参数设计参考团队成员先前的理论和试验研究以及相关的有限元分析[5-6],该开纤设备及其改造型号在一线竹纤维生产加工企业中已经被广泛使用。试验采用的开纤机由2对碾辊构成,进料速度为27~28 mm·s-1,先将经过软化处理的试件送入开纤机中,随后当试件与开纤机中的第一对旋转着的碾辊接触时,碾辊对试件作用有正压力及摩擦力,试件在碾辊压力作用下产生纵横向大应变,在摩擦力作用下沿试件的进给方向向前运动,并进入第二对碾辊受到相同作用随后从出料口离开,完成一次辊压。

1.3.2 计算机断层扫描过程 本试验采用的是由杭州市临安区中医院提供、上海联影医疗科技有限公司(United Imaging)生产的X射线计算机断层扫描系统uCT510,扫描参数结合了王卿平等[15]的研究以及本试验设备和环境等实际情况设定为:电压80 kv,电流22 mA,层厚度1.5 mm,层间距1 mm。

图1 连续定向开纤机Fig.1 Continuous orientation fibermakingmachine

图2 计算机断层扫描过程Fig.2 Computer tomographic process

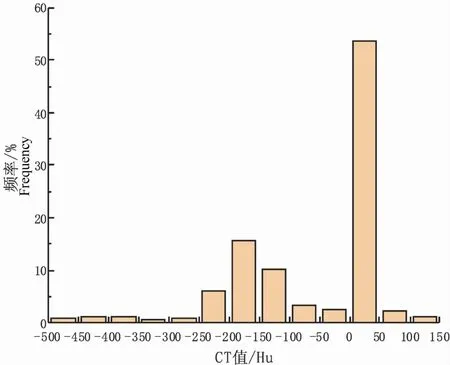

图3 软化后毛竹材密度范围占比Fig.3 Density range of Moso bamboo after softening

2 结果分析

2.1 软化后毛竹材CT值分析

读取的所有有效CT值总计204 481个,其中最小值为-674Hu,最大值为133 Hu,平均值约-75.1 Hu,标准差约121.5 Hu,将其导入origin软件进行频率分析得到图3。从图3可以看出,软化后毛竹材内部CT值呈现一种较为离散的分布形式,其偏度为负,锋度较大,总体而言随着CT值的增加频率呈现先增大后减小的变化趋势,其中最大频率组的CT值区间为0~50 Hu,总体占比超过一半,约为53.46%。此外图中CT值主要集中于中部-250 Hu~50 Hu区间,占比约92.35%;两端范围区间占比较小,其中左端-500~-250 Hu区间占比约5.02%,右端50~-150 Hu区间占比约3.62%。

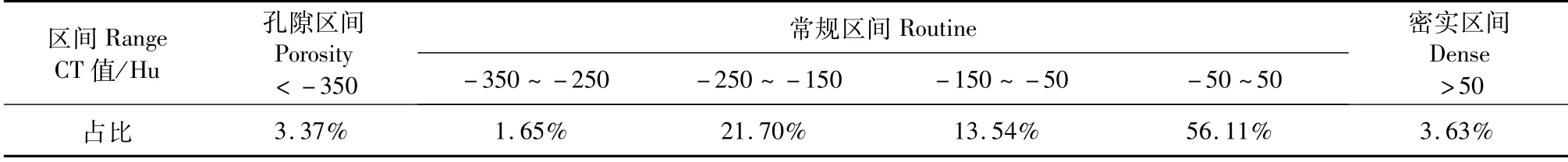

表1 软化后毛竹材密度范围占比Tab.1 Density range of Moso bamboo after softening

为了达到尽量减小数据测试误差,从而为后续连续定向开纤中竹材内部孔隙化和密实化的更精准分析,将软化后的毛竹材CT值数据进一步划分成3个区间,即孔隙区间、常规区间和密实区间,如表1所示。为了保证分析的可靠性选取的孔隙区间和密实区间的CT值占比需尽量接近,且两者的各自占比不应超过5%,故在结合了软化后毛竹材CT值分布的实际后选取了CT值小于-350 Hu为孔隙区间,即开纤过程中表现为产生孔隙的部分;CT值大于50 Hu为密实区间,即开纤过程中表现为产生密实的部分。

2.2 连续定向开纤的进程分析

连续定向开纤过程对于软化后的竹材形成了一种以压应力为主的,以剪切应力和弯曲应力为辅的复杂应力环境。虽然连续定向开纤作用的结果为竹纤维和基体的分离,即竹材整体被破坏,内部孔隙点的产生和增加,但是其作用方式为辊压,表现了竹材部分区域密度值的增大,即内部密实点的产生和增加。因此用软化后竹材的孔隙率和密实度来表征连续定向开纤的进程能起到很好的解读效果,并为揭示开纤机理提供一个新的研究角度。

2.2.1 毛竹材孔隙化分析 将不同辊压阶段的毛竹材试件的CT值数据进行处理,计算其中CT值小于-350 Hu的部分进行总体占比的计算得到图4。从图4可以看出随着辊压次数的增加,毛竹片内部的孔隙率呈现了一种先增加后减少而后在增加的趋势,其中第2和第3次辊压作用表现为导致了竹纤维和基体产生间隙的效果,将孔隙率提高到了39.08%;第5次、第6次和第7次辊压作用表现为大幅扩展竹纤维和基体之间间隙的效果,将孔隙率推高到了84.62%,此时的竹材基本开纤完全。

图4 不同辊压道次的竹材间隙化对比Fig.4 Bamboo gap rates under various rolling times

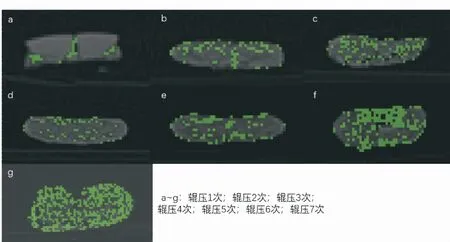

图5 不同辊压次数的竹材间隙区位置对比Fig.5 The position of bamboo gap points under various rolling times

在CT图层中选取每根毛竹材试件的中性面,并建立CT值小于-350 Hu的孔隙点遮罩,颜色设置为绿色,生成图5。从图5可以看出毛竹材中性面孔隙区域占中性面整体的比值基本与毛竹材总体孔隙率相近,且随着辊压次数的变化规律也保持一致。此外,从图5(a)中可以看出第1次辊压对毛竹材孔隙率的提高主要体现在破坏了毛竹材形态上曲度所产生的细小裂纹上;从图5(b)可以看出从第2次辊压开始,毛竹材的孔隙率显著提高,孔隙区域也从第1次辊压后仅集中在的裂纹位置扩展到了竹片上部(即竹青以及靠经竹青一侧竹肉);结合图5(c)、(d)和(e)可以看出,从第3次辊压到第5次辊压,毛竹材的孔隙率随着辊压次数的增加呈现了一个先减小后增大的变化趋势,孔隙率极小值为第4次辊压,此外第3次辊压后毛竹材的孔隙区域具有径向上的特异性,体现为主要集中在竹青以及靠近竹青一侧竹肉上,而第5次辊压后该特异性消失,孔隙区域均匀分布于整个径向区间;从图5(f)和(g)可以看出,从第6次辊压开始,毛竹材的孔隙化程度大幅提高,到第7次辊压结束,毛竹材内部充满孔隙,此时开纤已经基本完全。

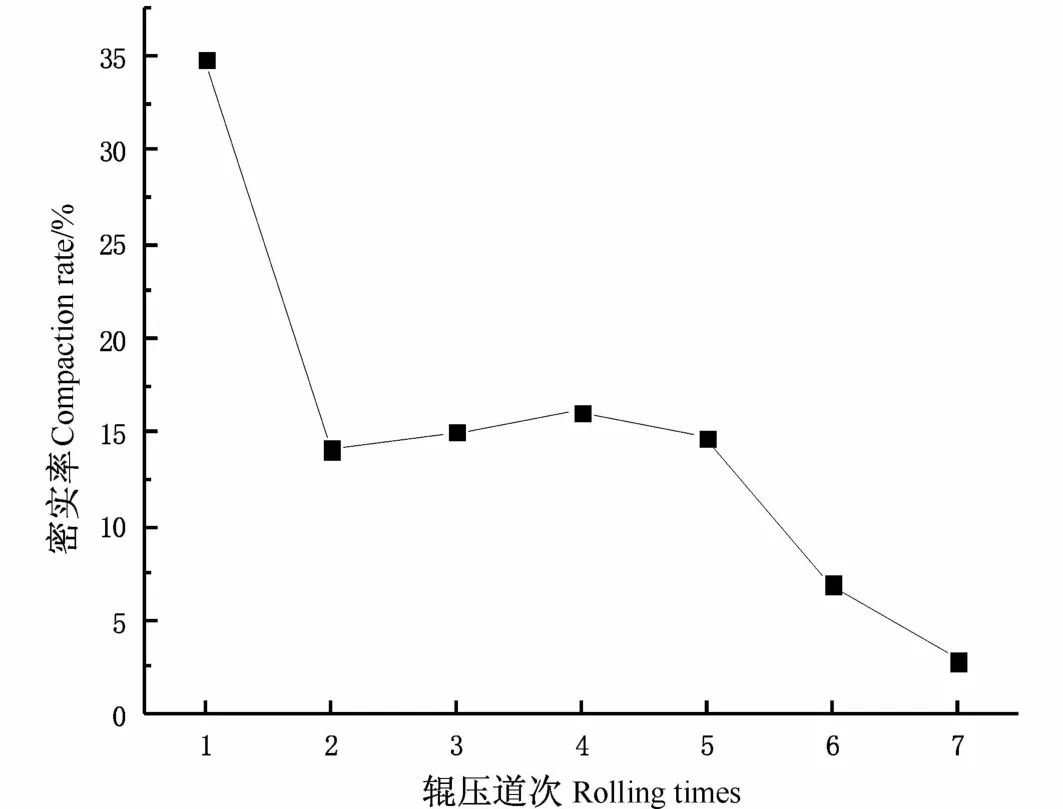

图6 不同辊压道次的竹材密实化对比Fig.6 Bamboo compaction rate under various rolling times

2.2.2 毛竹材密实化分析 将不同辊压阶段的毛竹材试件的CT值数据进行处理,计算其中CT值大于50Hu的部分进行总体占比的计算得到图6。从 图6可以看出,随着辊压次数的增加,毛竹片内部的密实率呈现了先减小后增加再减小的变化趋势,其中第2次辊压对竹材密实化表起到了一个大幅降低的作用,将竹片整体的密实率从第1次辊压后的34.85%降低到了14.13%;第3次和第4次对竹材的密实化起到了一个促进作用,但密实率增量微弱,仅提高到16.12%;第5次、第6次和第7次辊压作用继续大幅降低了毛竹材的密实化程度,第7次辊压有以后毛竹材的密实率仅2.86%,与未经辊压的软化后竹材相当,此时的竹材基本开纤完全。

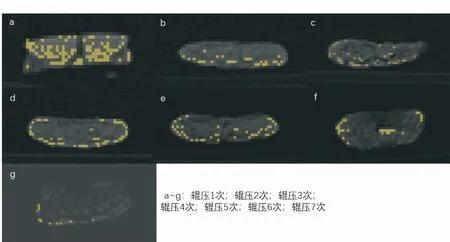

图7 不同辊压次数的竹材密实区位置对比Fig.7 The position of bamboo compaction area under various rolling times

在CT图层中选取每根毛竹材试件的中性面,并建立CT值大于50Hu的间隙点遮罩,颜色设置为黄色,生成图7。从图7可以看出毛竹材中性面密实区域占中性面整体的比值基本与毛竹材总体密实率相近,且其随着辊压次数的变化规律也保持一致。此外,从图7(a)中可以看出第1次辊压后,毛竹材的密实率大幅增加,且其密实区域随毛竹材径向存在特异性,表现为基本集中于毛竹片下部(即竹黄及靠近竹黄一侧竹肉);从图7(b)可以看出从第2次辊压大幅降低了毛竹片的整体密实率,从第2次辊压开始毛竹材密实率再难回到第1次辊压水平;结合图7(c)、(d)和(e)可以看出,从第3次辊压到第5次辊压,毛竹材的密实率基本变化不大,但密实区域出现了向毛竹片两边集中的现象;从图7(f)和(g)可以看出,从第6次辊压开始,毛竹材的密实率大幅降低,直到第6次辊压后,毛竹材内部密实区几乎消失,回到了与为辊压前的相当水平。

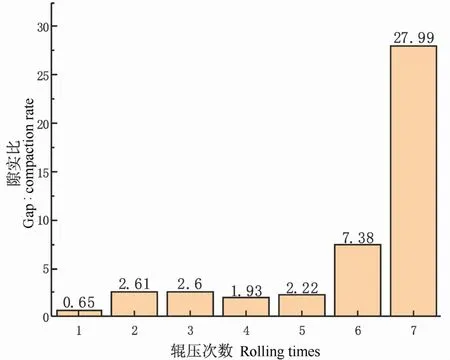

2.2.3 毛竹材隙实程度综合分析 将不同辊压阶段的毛竹材试件的孔隙率和密实率的比值定义为一个无纲常数,即隙实比,并得到图8。从图8可以看出,第1次辊压是整个连续定向开纤过程中效果最特殊的,该次辊压虽大幅提高了毛竹材的孔隙率和密实率,但是隙实比小于1,可见第1次辊压对毛竹材的密实作用大于间隙作用,该特点在后续辊压中都不再出现;第2次到第5次辊压的隙实比都接近于2,且结合图3和图5可以发现,此4次辊压对毛竹材整体的隙实程度影响不大,但主要改变了隙实区域的分布,具体表现为第2次和第3次辊压导致了间隙区域主要分布于竹青及靠近竹青一侧竹肉,密实区域主要分布于竹黄及靠近竹黄一侧竹肉,第4次和第5次辊压消除了孔隙区域和密实区域的分布界限,使其在竹材内部分布较均匀;从第6次辊压开始,隙实比大幅提高,表明了竹材内部孔隙率大幅拉开密实率的开始,特别是第7次辊压的隙实比达到了27.99,可见第7次辊压后毛竹材内部几乎被孔隙填满,而密实化则几乎消失,该现象表明了竹纤维和基体的分离,即竹材的完全纤维化,其开纤效果如图9所示,已经达到开纤目的。

图8 不同辊压道次的竹材隙实程度对比Fig.8 Bamboo gap:compaction ratio under various rolling times

图9 第7次辊压后得到的粗竹纤维Fig.9 Crude bamboo fiber obtained after the seventh rolling

2.3 基于两相的隙实程度分析

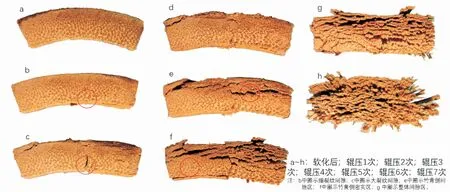

对单根软化后的毛竹材进行连续7次辊压开纤,并拍摄每次辊压后毛竹材的横截面照片,得到图10。从图10(b)可以看出第1次辊压在毛竹片的弦向中点处产生了细小裂纹形式的间隙区间;图10(c)中毛竹片的间隙区发生在围绕第1次辊压产生的细小裂纹的扩大以及竹青附近;图10(d)、(e)和(f)中毛竹片的间隙区和密实区各自分布在竹青附近和竹黄附近;图10(g)和(h)中毛竹片的间隙区域面积大幅增加且基本在横截面内均匀分布,特别是图10(h)中毛竹材横截面基本充满孔隙,纤维之间达到了很好的分离。

综合了连续定向开纤进程中毛竹材CT值表征孔隙和密实程度的结果以及单根毛竹材的不同辊压阶段横截面形态对比,发现首次辊压破坏了毛竹材的曲度,产生了弦向中点的破坏从而表现了孔隙率的大幅增加,而密实率的大幅增加则主要集中在竹黄一侧附近;第2次辊压到第5次辊压的过程中,竹青一侧附近先发生了间隙化,而竹黄一侧保持第1次辊压产生的密实化,而后随着辊压次数的增加,竹青附近的孔隙率有所降低,而竹黄附近的密实率亦有所降低,整体表现出竹青附近孔隙和密实程度以及竹黄附近孔隙和密实程度逐渐趋于稳定从而导致了毛竹材整体的间隙和密实程度达到一个平衡;第6次辊压开始了孔隙和密实程度的平衡的破坏,孔隙程度开始与密实程度拉开距离,直到第7次辊压后毛竹材整体已经充满孔隙而密实现象基本消失。

图10 单根毛竹材连续定向开纤横截面对比Fig.10 A cross-section of Moso bamboomaterial under continuous oriented rolling

图11 毛竹材径向维管束形态对比Fig.11 Comparison of radial vascular bundles of Moso bamboo

竹材作为一种天然的非均匀两相复合材料,其横截面可以观察到明显的竹纤维相镶嵌于基体相中的分布特征。竹材径向存在从竹青附近到竹黄附近维管束单位面积逐渐增大而面积百分比逐渐减小的特点,而维管束是毛竹材的主要承力组分,因此竹青的抗压性能优于竹黄。连续定向开纤进程中随着辊压次数的增加,毛竹材的结构在逐渐发生破坏,由于毛竹材形态上的曲度容易形变,因此在逐渐增多的辊压道次下,毛竹材的曲度首先被破坏产生了形态上的裂纹从而体现了起始的孔隙率提升;随后靠近竹黄附近作为毛竹径向力学性能的短板处,在辊压作用下发生压缩,体现了竹黄附近产生的密实化现象从而提升了密实率;当竹黄附近密实化到一定程度而难以继续压缩的时候,竹青附近开始被破坏,如图9(a)所示,竹青部分维管束单个面积小且排列紧密,因此很难发生如图9(d)竹黄附近所示的密实化现象,所以竹青附近被破坏的形式表现为产生大量分层的裂纹,即竹青附近的间隙化现象从而提升了孔隙率;最后由于辊压次数的持续增加,且竹青附近和竹黄附近结构已经产生了破坏,因此竹材整体的间隙化和密实化不再存在关于径向的特异性而逐渐均匀分布,且整体范围内竹纤维和基体的黏连开始被破坏,并导致了孔隙化逐渐成为主流而密实化逐渐消失的现象,并达到了最终竹纤维分离而被制取的目的。

3 结论

计算机断层扫描技术所读取的CT值能表征毛竹材内部开纤过程中组织结构的变化,从而为开纤机理的研究提供一种思路。

通过定义未开纤毛竹材CT值区间两端5%范围内数值占比所定义的孔隙点和密实点在连续定向开纤中占比的计算可以表征毛竹材的受压破坏形态,基本来说密实率体现了挤压滑移破坏而间隙率体现了裂纹生成和扩展的破坏。

第1次辊压大幅提升了竹材的孔隙率和密实率,且其密实化效果优于间隙化效果,隙实数值比为0.65。

竹材的开纤过程随着进程的推进可以通过隙实比归纳为3个阶段,即隙实比小于1,表现为:形态破坏,竹黄及靠近一侧密实化;隙实比2~10,表现为:竹青及靠近一侧孔隙化,整体平衡;隙实比大于10,表现为:大幅孔隙化。

可通过CT值读取来判断开纤是否完成,指标大致为孔隙率大于80%,密实率小于5%且与未开纤前相近,隙实比数值大于等于25。