MG450 提梁机狭长场地拼装方案研究

2020-12-14杨科健

杨科健

(中铁十八局集团第五工程有限公司,天津,300459)

京滨铁路二标根据施工现场情况,进行设备形式的比选[1],选用MG450 提梁机与TLC900C1 运梁车、TLJ900 架桥机和TLMEL900 移梁机配合箱梁架设施工,该设备为中铁十八局集团第五工程有限公司自有设备,为郑州大方桥梁机械有限公司2007 年生产,准备拼装于中铁十八局集团有限公司宝坻制梁场(北辰特大桥324#~326#墩柱之间)的提梁站内,用于运梁车、架桥机上桥拼装和标段内662 榀箱梁的提梁施工。提梁机拼装工作主要是在地面将单件拼装成各种总成结构,然后通过大型吊装技术将各结构连接起来,形成机械整体,最后进行电气、液压系统的安装调试,最终完成设备的拼装工作。

1 方案提出背景

提梁机计划在2018 年10 月初开始进场拼装调试,同年11 月初达到提梁施工条件。计划采用技术成熟的拼装方案进行拼装工作,需要占用含移梁通道、喂梁台座和正线墩柱等在内约70m×70m 的拼装场地,绝大多数使用单位和拼装厂家都选择该拼装方案[2]。而当前正是宝坻制梁场箱梁预制施工高峰期,考虑制梁冬季施工会造成成本大量增加,计划在11 月15 日冬季施工到来前完成本年度制梁任务,施工任务比较繁重,要求提梁机拼装时不允许长期占用移梁通道。这就让早期制定的提梁机拼装方案因场地原因无法实施,对提梁机的拼装工作产生了很大影响,将大大增加拼装难度。在此种情况下,为实现提梁机拼装工程按期完成,项目部组织拼装厂家和设备技术人员进行了研讨,制定了本方案。

2 提梁机设备介绍

MG450 提梁机为高铁箱梁施工的常用设备之一,单台总重410t,外形尺寸为长17.2m×宽42.8m×高35.5m,主要用于32m、24m、20m 高铁箱梁的起吊、转移装车工作,也用于运梁车、架桥机设备拼装上桥和调头作业。主要由起重小车总成、主梁总成、支腿(刚、柔)总成、行走大车、爬梯走台、电气控制、副钩总成、安全装置以及液压系统组成,其中主梁总成、起重小车总成、刚性支腿总成、柔性支腿总成是尺寸和质量最大的构件,分别重达84t、67t、56t、43t。

3 原拼装方案介绍

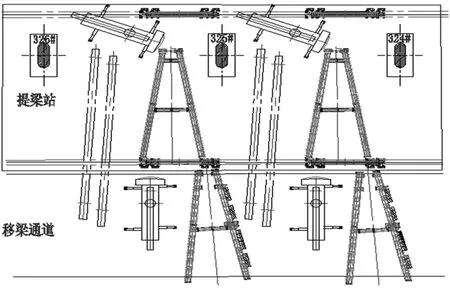

该套提梁机拼装计划选用技术比较成熟的传统拼装方案,而拼装场地是制约拼装方案是否可行的重要因数,其主要用于提梁机构件的摆放、总成结构的拼接和吊车吊装工作等。场地要求具体如下:该方案要求提供含提梁站范围在内的,长宽至少70m×70m 的硬化场地进行拼装作业,总成结构摆放和大型汽车吊站位如图1 所示。结合现场实际情况,该拼装方案场地包括提梁站内的三个桥墩(324#~326#)之间的场地、喂梁台座和制梁场的部分移梁通道。各总成结构拼接完成后,通过大型吊装“立腿”、“上主梁”和吊起重小车,完成各总成结构的连接,形成提梁机机械整体。按该方案施工具有构件摆放集中、避免二次倒运、利于组织施工、大型汽车吊工作幅度小、安全稳定性好、需要硬化的拼装场地面积较小等优点。

图1 提梁机传统拼装方案示意图

4 狭长场地拼装方案

4.1 狭长场地拼装方案的基本原理

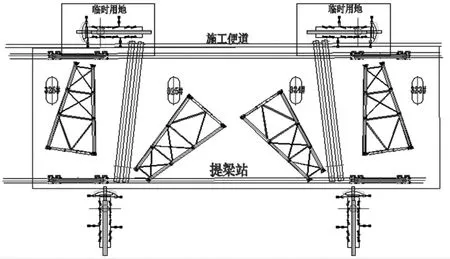

为保证架梁工期的实现,对原方案进行了改进和创新,提出了狭长场地拼装方案。该方案的技术核心是在沿线路方向狭长的场地上,提梁机所有构件按照一定的方式合理排布,先拼接成各总成结构,再最终连接成整体。需要克服的困难是尺寸较大的主梁、支腿和起重天车能否摆在正线墩柱之间的场地上,避免对正线桥墩成品造成损伤,降低对移梁通道使用的影响,同时满足大型吊车起吊工作要求。通过图纸分析和现场踏勘,结合CAD 模拟,充分利用现场可用场地,成功将主要总成结构分散布置到提梁站范围内,同时满足大型汽车吊吊装工作需要,如图2 所示。该方案需要提前对提梁机轨道基础和拼装场地基础处理,拼装场地包括喂梁区、施工便道和墩柱之间的场地,长宽尺寸约为100m×40m,在进行主梁、支腿吊装时,短时间占用移梁通道和外侧临时用地,对梁场制梁施工影响小。按照该方案,两台提梁机拼装完毕后,间距很大,需要分别单独调试,通过大车行走台车行走,将两台提梁机之间的间距调整至标准距离,达到两台提梁机联机工作条件。

该方案需要临时占用便道侧两处长宽尺寸约25m×15m 的大型吊车站位,需要提前准备,而且该两处位置选取比较重要,过于靠左或靠右都将可能因吊装半径限制,导致支腿和主梁吊装失败,或者选择更大吨位的起重机来完成吊装工作,不经济。

图2 提梁机狭长场地拼装方案示意图

为保证吊装安全和施工是否可行,对主要总成结构摆放位置、朝向进行了全面思考,主要考虑了以下四点因素:

(1)考虑了各总成结构间以及各总成与墩柱之间要保持一定安全距离,总成结构尺寸大、质量重,起吊高度高吊装刮碰容易导致安全事故的发生和墩柱受损。

(2)考虑了起重机吊装站位位置,以及其工作需要的工作空间,特别是大型起重机工作幅度大,其能否安全顺利进行吊装作业,直接制约设备拼装是否可行。

(3)考虑了柔性支腿、刚性支腿总成摆放位置要靠近各自对应的行走台车,这一点比较重要,避免起吊后,不能安全顺利固定在钢轨上的行走台车上,造成危险。

(4)考虑了主梁起吊后能够上下左右微调,顺利对位,选择采用两台大型起重机抬吊,保证主梁总成短时间内固定到支腿(刚、柔)总成法兰盘上,确保吊装安全。

因此,按照狭长场地拼装方案进行提梁机的拼装,对构配件的摆放有严格要求,要求两台提梁机的刚性支腿总成都放置在正中间两根墩柱之间的场地上,柔性支腿总成和主梁总成分别放置在两侧的两根墩柱之间的场地上,同时,要求刚性支腿总成靠近制梁场移梁通道方向,柔性支腿总成靠近墩柱方向,主梁总成在两者之间,如图2 所示。

4.2 设备轨道基础处理

由于天津地区地下水位高,地基湿软,承载力差,需要对提梁机钢轨轨道结构地基进行处理,保证地基有足够的承载力,保证提梁机运行安全。参照铁路线下施工类似经验,选用CFG 桩[3]或者PHC桩[4]处理效果良好,由于提梁站范围内存在墩柱浇筑施工,为避免交叉作业影响双方工期,选用了PHC 桩对地基处理,该方法施工快,影响面小,接着制作提梁机轨道基础,其主要工作有基础开挖、绑扎钢筋、浇筑C30 水泥混凝土和养护等,这里不再详述。

4.3 设备拼装场地基础处理

按照要求,需要对拼装场地基础进行硬化处理,特别是对墩柱附近的泥浆池的处理尤为重要,保证处理后的场地达到设备构件摆放和吊装承载要求[5],地面承载力为不小于400KPa。砖渣加固软弱土效果良好[6],具有成本低、工期短、清除方便的优点,其处理主要工作有基础开挖、分层填筑砖渣、分层压实等。

今年前3季度我国的中高密度纤维板进口完成14万t,比上年同期增长7.65%。主要进口来源国有:新西兰、德国、比利时等。进口金额达到1.07亿美元,比上年同期增长8.86%。

4.4 拼装

拼装步骤如下:施工准备→布置放线、安放锚点→大车行走、下横梁摆放→1#柔性支腿、刚性支腿、主梁、起重小车总成拼装,并摆放到预先设计的位置→2# 提梁机组装→2# 刚柔腿吊装→拉缆风绳→2# 主梁吊装→2# 起重小车吊装→汽车吊移位→1# 刚柔腿吊装→拉缆风绳→1#主梁吊装→1#起重小车吊装→司机室及其它附件吊装→电气系统安装→拆除缆风→系统调试。

4.4.1 钢丝绳选择

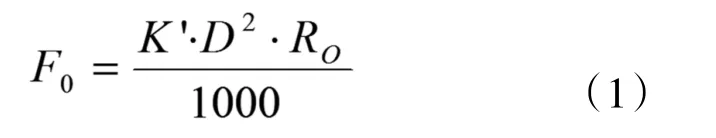

钢丝绳的选择应符合相应规范的要求,应按

(1)式计算选取钢丝绳[7],钢丝绳长度要满足现场吊装需要,进行吊装时采取包角处理措施,保证钢丝绳吊装安全,本方案大件吊装选用选取6×37-φ56mm 纤维芯钢丝绳。

式中:

F0-钢丝绳最小破断拉力,单位为KN;

R0-钢丝绳公称抗拉强度,单位为MPa;

K'-某一制定结构钢丝绳的最小破断拉力系数。

4.4.2 起重机选择

为提高现场施工效率,节约成本,现场选用汽车吊进行吊装。选用吨位较大的汽车吊,计划选用300t 汽车吊,实现所有尺寸大、质量重的总成结构吊装,以控制大型汽车吊进退场次数,减少台班数,控制使用吊车的费用。吊装必须按照国家相关规范[8]要求实施,操作人员听从指挥命令,起吊过程要慢、速度平稳,杜绝加减速过快导致动载荷系数变化过巨[9],影响吊装安全。由于场地限制,进行支腿、主梁吊装时,汽车吊工作幅度较大,选择汽车吊需要进行检算。通过CAD 模拟,支腿、主梁吊装时,汽车吊站位起吊工作幅度约12m,起重小车吊装时,工作空间充裕,可以小至8m。

4.5.2.1 柔性支腿总成吊装

柔性支腿总成重43.1t,其法兰顶面标高为29m,起吊时,汽车吊工作幅度12m,机臂总起升垂直高度取35m,则吊车机臂长37m,查汽车吊参数表,300t 汽车吊可以吊装61t,61t>43.1t,满足要求。

4.5.2.2 刚性支腿总成吊装

刚性支腿总成重56t,其法兰顶面标高为29m,起吊时,汽车吊工作幅度约12m,汽车吊机臂总起升垂直高度选择35m,则吊车机臂长37m,查汽车吊参数,300t 汽车吊可以吊装61t,61t>56t,满足要求。

4.5.2.3 主梁总成吊装

主梁总成长41m,为保证吊装安全和装配的灵活性,选用两台性能相同的汽车吊抬吊完成[10],双机抬吊时起吊重量不得超过两台起重机在该工况下允许起重量总和的75%,单台起吊重量不超过额定起重量80%。主梁总成重84t,主梁顶面标高32m,汽车吊工作幅度约12m,汽车吊机臂总起升垂直高度选择37m,则吊车机臂长38.9m,查汽车吊参数表,300t 汽车吊可以吊装61t,(61t+61t)×75%=91.5t>84t,61t×80%=48.8t>84t/2=42t,满足要求。

4.5.2.4 起重小车吊装

起重小车总成重67t,小车顶面标高36m,汽车吊机臂总起升垂直高度取39m,汽车吊工作幅度8m,则吊车机臂长39.8m,查汽车吊参数表,300t 汽车吊可以吊装80t,80t>67t=73.7t,满足要求。

综上所述,完成所有尺寸大、质量重的总成结构吊装,选择两台300t 的汽车吊满足要求。

4.5.3 其他

提梁机拼装调试技术方案要符合相关安装、调试规范的规定[11],专家评审通过后组织实施,施工过程要注意提梁机安装程序及技术要点[12]。另外,特别需要注意的是天津地区多风,风级较高,拼装时需要注意风载荷的影响[13],选择符合要求的缆风绳,并按照要求设置,保证作业人员和吊装作业安全。

5 狭长场地拼装方案和传统拼装方案对比

狭长场地拼装方案是以移梁通道不允许长时间占用,拼装场地受限为出发点,对传统拼装方案进行了改进、优化,保证制梁场箱梁预制和提梁机拼装双方的工期,该方案具有以下优缺点。

5.1 狭长场地拼装方案优点

(1)该方案避免了长时间占用移梁通道,实现了设备拼装和制梁同时进行。在天气较好的情况下,一般单台提梁机上两根主梁只需要1-2 天,移梁作业可以在吊装空闲间完成,制梁场可按照制梁计划进行施工,对其进度影响很小,避免了制梁场冬施成本的投入。

(2)狭长场地拼装方案比传统拼装方案构配件摆放更为分散,可以多点作业,有利于抢工期,通过该方案施工,项目部实现了15 天完成提梁机拼装工作的新纪录,比传统拼装方案30 天节省了一半的时间。

5.2 狭长场地拼装方案缺点

(1)狭长场地拼装方案占用场地更大,需要硬化的区域更多,费用较高,特别是墩柱基础施工留下的泥浆池,将增加拼装场地基础硬化费用。在外侧,需要临时征用两块吊车占位用地,需要在起支腿和主梁前完成硬化工作。

(2)需要长时间占用施工便道,影响施工便道的通行。

6 结语

京滨铁路二标采用狭长场地拼装方案,在场地条件比较苛刻的情况下,成功拼装了MG450 提梁机,避免了制梁场冬施数百万元的成本投入。经现场拼装实施验证,狭长场地拼装方案实施难度较小,费用可控,为以后类似工程提供了参考和技术支持,具有可借鉴的重要意义。