某型号飞机钛合金钣金件热冲压成形工艺参数优化研究

2020-12-08王奕闰徐炜王丹

王奕闰 徐炜 王丹

摘 要:钛合金钣金件热冲压成形过程中容易受到多种工艺参数的影响,使用传统的成形方式容易造成各种缺陷,于是文章对成形工艺参数进行优化。利用有限元模型和极差分析法,从而分析成形温度、摩擦系数和变形速度对零件壁厚分布的影响。实验结果表明当最优工艺参数摩擦系数设置为0.3、变形速度设置为1mm·min-1、成形温度设置为675℃,该工艺参数条件下有利于降低成形零件的缺陷发生率,从而提高成形零件的质量。

关键词:钛合金;钣金件;热冲压;成型工艺;参数优化

中图分类号:TG306; V250.3 文献标识码:A 文章编号:1001-5922(2020)10-0173-05

Abstract:Titanium alloy sheet metal parts are easily affected by various process parameters during the hot stamping process. Using traditional forming methods is easy to cause various defects, so the paper optimizes the forming process parameters. The finite element model and range analysis method are used to analyze the influence of forming temperature, friction coefficient and deformation speed on the wall thickness distribution of parts. The experimental results show that when the optimal process parameter friction coefficient is set to 0.3, the deformation speed is set to 1mm·min-1, and the forming temperature is set to 675℃, this process parameter is conducive to reducing the incidence of defects of the formed parts, thereby improving the quality of the formed parts.

Key words:titanium alloy; sheet metal parts; hot stamping; molding process; parameter optimization

0 引言

金属薄板冲压成形是一个非常复杂的过程,润滑条件、成形温度和变形速度等都会影响到成形的大小尺寸、力学性能等[1-2]。采用有限元分析方法能够使得在热冲压成形工艺之前对相关参数进行优化,预测出板料的应力应变等状况,并且还能够预测成形过程中的相关缺陷[3-4]。文章将对某型飞机钛合金件为研究对象,其属于一个非常复杂的轴对称零件,如果使用传统的方式对其进行冲压将会难以达到要求[5]。于是使用在相同温度下板料和模具的热冲压形成工艺,由于该过程中会造成各种问题,最终造成钣金件壁厚不均匀。于是有必要对其工艺参数进行优化,从而达到较好的加工效果。于是文章将通过有限元模型分析,对相关参数进行优化。

1 有限元模型

文章进行有限元模拟所使用的软件为ABAQUS,由于零件属于轴对称,所以文章将对其一半进行模拟,于是后文中提到的零件都只是整个零件的一半。获得热冲压有限元模型如图1所示,图中标明了组成部分,其中需要板料为塑性,厚度为1.016mm,另外两个部分为刚性。

在冲压过程中,不是每个金属都可用作冲压件,只有成形性能比较好的材料才比较适合[6]。文章研究的钛合金钣金件使用的材料为TC4钛合金,在不同温度下,通过对材料进行拉伸实验,在不同温度之下,材料的变形速度都在1~4mm·s-1之间,然而普通的冲压工作速度在20~30mm·s-1之间,所以相对两件,该材料的变形速度非常小。文章将加工环境设置为恒温,于是选择不考虑温度差产生的温度场的模拟,于是将零件在成形过程中受到变形速度和温度的影响通过改变材料的模型进行事先。

在模拟成型过程中,其中凹面和板料分别是固定和释放所有自由度,而凸膜是施加边界條件时使用设定位移的方式进行。另外,凹膜和凸膜在于板料进行接触时都是用面-面接触,其中涉及到摩擦系数,使用的库伦摩擦模型进行设置。

2 模型钛合金板金件影响因素

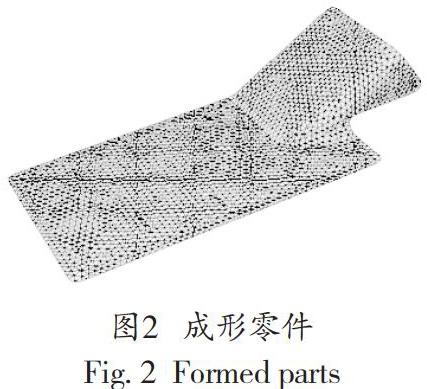

图2即为成形零件的一半。破裂和起皱属于热冲压过程中最容易出现的问题。于是分析温度、摩擦系数和冲压速度对零件壁厚的影响。

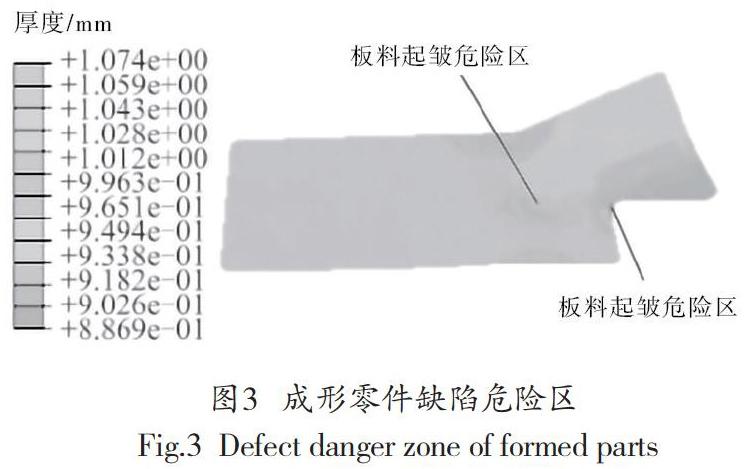

图3即为零件缺陷危险区的分布状态。从图中可看出,模拟所获得的成形件在凸缘处有出现破裂的趋势,在弯折变形区容易发生起皱。

1)温度对成形零件的影响。温度会对金属材料成形中的塑性性能造成直接的影响[7]。文章将对600℃、650、675℃和700℃下金属材料的壁厚变化率进行分析,于是将摩擦系数和变形速度设置为恒定值,分别为0.1和1mm·min-1,最终变化曲线如图4所示。从图中可以看出,当温度不断增加之后,最大减薄率和增厚率的变化趋势都是不断降低,而其中的最大增厚率的变化趋势相对比较小。

2)变形速度对成形零件的影响。当钛合金板料在热冲压成型过程中,变形速度会影响到材料内部的流动速度,于是就会对成形零件造成一定的影响。于是文章将分析在不同变形速度上壁厚变化率的变化趋势。于是将其摩擦系数和成形温度分别设置为0.1和700℃,得到如图5所示的结果。从图中可看出,当变形速度不断增加时,最大减薄率和增厚率的变化趋势都是不断增加即壁厚变化率与变形速度成正比关系,而其中最大增厚率的变化趋势比较小。

3)摩擦系数对成形零件的影响。有研究表明,摩擦系数与材料内部的流动阻力成正比关系,于是会影响到零件的成形过程[9]。于是当摩擦系数比较大时,模具和材料表面的流动性就会比较差。于是研究不同摩擦系数下壁厚率的变化趋势,将其变形速度和成形温度分别设置为1mm·min-1和700℃,图6即为不同摩擦系数下壁厚率的变化曲线。从图中可以看出,当摩擦系数不断增加时,其中最大增厚率不断增加,且当摩擦系数大于0.3时,最大增厚率发生非常明显的增加,而最大减薄率的变化趋势非常小。从而可以说明,增大摩擦系数容易造成零件发生起皱现象。

3 优化正交参数

钛合金板材经过冲压之后形成的零件会受到多种因素的影响,并且每个因素的影响程度存在差异,且在零件成形过程中需要用好多的指标的进行评价,每个影响因素对每个指标的影响也会不同,所以需要一个多指标试验,文章将主要研究最大和增厚率和减薄率,然后再不同水平之下进行数值模拟。

文章建立实验组的方式为正交试验设计方法,在模拟过程中不考虑每个因素之间的交互作用,需要将不同指标的影响因素进行主次分析,目的在于得到一个最优的工艺参数,于是使用的极差分析法。表1为因素水平表,表2为实验结果和方案。

表3为试验结果分析,从图中可以看出,不同影响因素对不同指标的影响程度存在较大差异,每一个指标的最优组合也存在差异,于是为了得到最优工艺参数,需要对每个指标结果进行综合评判,最后选择最优组合。

从表3中可以看出,成型温度对最大增厚率和减薄率的影响最大,然后其中最优工艺参数却存在差异,所以需要对其进行综合分析。最大增厚率的最佳温度为A3,最大减薄率的最佳温度为A4,图7为各因素与指标趋势图,于是在图中对比两个最佳温度,采用多数倾向原则,于是选择A3作为最优成形温度。

对最大减薄率影响第2大的因素是变形速度,对最大增厚率影响第3的是变形速度,使用不同指标分别有两个最优变形速度,最大减薄率和最大增厚率的最优速度分别为B1和B2,于是同样在图7中进行对比,使用多数倾向原则,最后选择B1作为最优变形速度。

摩擦系数对最大厚薄率的影响强度正好与变形速度相反,其中对最大增厚率的排名为第2,而对最大减薄率的排名为第3。两个不同指标的最优摩擦系数也不相同,最大减薄率和最大增厚率的最优速度分别为C1和C3。同理上述综合分析方式,最后选择作C3为最优摩擦系数。

于是通过上述分析,最终选择A3 B1 C3这样的组合方式作为热冲压成形工艺的最优参数组合,即摩擦系数设置为0.3,变形速度设置为1mm·min-1,成形温度设置为675℃。

4 实验验证

通过上文分析之后能够得到钛合金钣金件热冲压成形工艺的最优参数,但是为了进一步验证工艺参数的有效性,于是通过仿真实验验证其结果,图8即为模拟结果,从而觀察到优化参数之后的工艺有助于降低最大薄厚率,从而降低成形零件的破裂和起皱问题。

图9为实验结果,其中包含工艺参数优化前后对比,从图中可以看出,在工艺参数优化之前,零件在折弯变形1区域中有较为严重的减薄,在区域2出现了起皱,而经过优化处理之后,没有出现起皱现象,并且其壁厚减薄率比较低。于是可以得出结论,经过工艺参数优化之后,所获得的成形零件不容易发生起皱和破裂问题,有助于提高钣金件成形的质量。

5 结语

通过对钛合金钣金热冲压成形工艺参数进行优化,即优化之后的工艺参数摩擦系数设置为0.3,变形速度设置为1mm·min-1,成形温度设置为675℃,有助于提高成形零件的质量。另外,三种影响因素中成形温度对板料壁厚的影响最为显著,所以在加工过程中,需要严格重视成形温度。

参考文献

[1]江煜煌.板料冲压成形及回弹有限元数值模拟分析研究[D].南京:南京理工大学,2007.

[2]肖业兴,马铁军.金属薄板冲压成形的有限元模拟研究[J].锻压技术,2012,037(001):165-168.

[3]张涛,李琦,何露,等.TC2钛合金异型件热成形工艺研究[J].航空制造技术,2011(16):57-59.

[4]杨伟俊,李东升,李小强,等.复杂形状钛合金热成形零件工艺仿真及参数优化研究[J].塑性工程学报,2009,16(1):42-46.

[5]薛松.TA15钛合金大型航空结构件成形特性与工艺研究[D].重庆:重庆大学,2011.

[6]郑金桥.基于KBE的大型复杂冲压件工艺设计关键技术研究[D].武汉:华中科技大学,2005.

[7]于卫敏,吴跃江,潘跃进.锻造温度对BT25钛合金组织和性能的影响[J].热处理,2009,24(4):36-40.

[8]王华.模锻变形速率对TC18钛合金锻件组织及力学性能影响研究[J].中国材料进展,2018,37(11):87-90.

[9]徐清华.TC4合金大型筒构件成形工艺的数值模拟研究[D].南京:南京航空航天大学,2012.