镍基高温合金旋压成形技术研究现状*

2020-12-08

(华南理工大学机械与汽车工程学院,广州 510640)

镍基高温合金是以镍为基体,在650℃以上的高温下有较高的强度及一定的抗氧化腐蚀能力等综合性能的一类合金[1];因具有高强、轻质、优异的疲劳和断裂韧性等优点,被广泛应用于航空、航天、舰船及核工业等高端装备领域[2]。镍基高温合金薄壁构件,如航空发动机及燃气轮机燃烧室壳体、核反应堆用屏蔽罩等[3],是高端装备中热端部位的核心零部件,主要在高温、高压及重载等严酷的环境下服役,其成形质量和组织性能直接决定装备的整机性能[4]。此类零件传统的制备方法主要有板材卷焊或多道次冲压拉深成形。采用卷焊工艺时,易脆裂和应力集中的焊缝往往成为裂纹扩展的源头,且焊接应力的存在会影响构件的尺寸精度及形位公差[5];采用多道次冲压拉深成形时,存在不同程度的壁厚减薄和壁厚不均匀现象[6]。旋压是借助于旋轮的进给运动,加压于随芯模沿同一轴线旋转的金属毛坯,使其产生连续的局部塑性变形而成为所需薄壁空心零件的一种有效的近净精密塑性成形方法;具有材料利用率高、成本低、产品性能好的优点,而且可有效避免卷焊时的焊缝及改善冲压拉深成形时的壁厚不均匀性[7]。因此,旋压成形是制备镍基高温合金薄壁构件最有效的方法之一。

镍基高温合金室温下塑性较好(如Haynes230 合金室温伸长率为46%),但合金化程度高,成形时变形抗力大,加工硬化严重(如Haynes230 合金硬化指数为0.74)[8]。对于成形能力有限的镍基高温合金,当变形程度较大时,需通过热旋压成形时的再结晶软化来消除加工硬化,提高其成形性能。镍基高温合金室温旋压成形时易产生起皱、破裂等[9];热旋压成形时,其成形窗口狭窄、成形温度精确控制难度较大,易出现隆起、表面氧化等。材料的性能、旋压方式及成形参数等均对旋压成形时的宏观成形质量和微观组织性能具有较大影响[10]。本文分析了镍基高温合金在旋压成形可旋性、宏观成形质量、微观组织演变及形/性一体化控制等方面的研究现状,并对未来的发展趋势进行展望。

可旋性研究

可旋性是指旋压时材料不发生起皱、破裂等典型缺陷,能顺利成形并满足精度要求的能力[11],它是判断材料能否旋压成形的依据,旋压成形技术可分为普通旋压和强力旋压[5]。强力旋压是指不改变毛坯外径而显著改变其厚度的旋压成形方法,其中流动旋压被认为是制备薄壁筒形件最有效的方法之一[5],目前关于镍基高温合金可旋性的研究主要集中在筒形件流动旋压成形方面。由于流动旋压时材料主要发生壁厚减薄,故常采用材料破裂前所能承受的极限减薄率作为评价可旋性的指标[6]。由于镍基高温合金含有合金元素种类较多、合金化程度高,合金元素即可固溶于基体相中形成面心立方奥氏体;也可从基体相中析出,形成第二相或金属间化合物;当合金元素固溶于基体相,且无明显偏析时,可提高材料的变形能力[12]。此外,微观组织均匀性及成形温度也对镍基高温合金可旋性具有较大影响。因此,目前对镍基高温合金流动旋压成形时的可旋性研究主要考虑坯料的初始组织及温度的影响。

田党[13]研究了经均匀化退火,获得的具有均匀组织的Incoloy 镍基合金筒形件室温流动旋压成形性能,指出当Incoloy 镍基合金筒形件流动旋压时减薄率达到35%时,旋压件将会出现表面裂纹。赵云豪等[14]研究了IJ85 及GH169 镍基合金筒形件室温流动旋压时的可旋性,指出铸态镍基高温合金组织不均且存在偏析,其可旋性较差;但经过固溶处理后的IJ85 及GH169 镍基合金成形性能得以显著提升,在多道次旋压过程中,在不需要中间热处理时,IJ85和GH169 镍基合金总减薄率可分别达到80%和60%,而不产生破裂缺陷。镍基高温合金在加热条件下进行旋压成形时,发生的动态回复及再结晶不仅消除了塑性变形时的加工硬化,同时还可细化晶粒,从而提高了材料的成形性能[4]。王新坤[15]基于成形试验,研究了温度对Haynes230 镍基合金筒形件流动旋压时成形极限的影响。结果表明,在室温下Haynes230 镍基合金总减薄率达到34.4%时,将产生破裂缺陷;当成形温度提高到1100℃时,材料成形性能显著提高,总减薄率可达80%以上,所制备的零件成形良好,无裂纹产生。

航空发动机中的喷注器及预燃室圆顶盖、燃汽轮机燃烧室进气及出气段等部件中存在的大量杯形及锥筒形件,为提高此类零件的机械性能,可采用拉深或剪切旋压的方法代替板材卷焊或冲压拉深成形。因此,还需对杯形件拉深旋压及锥形件剪切旋压时的可旋性进行系统研究。

宏观成形质量研究

镍基高温合金构件作为航空航天及核工业中的热端高精密部件的核心零件,需与其他零部件进行精密配合,因此,对宏观成形质量具有较高的要求[3]。

图1 镍基高温合金室温拉深旋压成形缺陷Fig.1 Forming defects of Ni-based superalloy parts during deep-drawing spinning at room temperature

1 典型缺陷分析

不同的旋压成形方式下,坯料所受的应力应变状态及变形方式各异,故镍基高温合金旋压时产生的缺陷类型也各不相同[5]。普通旋压是指在旋压过程中,改变毛坯形状、直径增大或减小,而其厚度不变或有少许变化的旋压方式,其中拉深旋压是普通旋压中最主要和应用最广泛的成形方法,常用于成形各类杯形件[6]。拉深旋压成形时,坯料凸缘部分承受较大的切向压应力、杯壁承受较大的轴向拉应力,且旋压件口部的变形程度最大;因此,在旋压成形过程中凸缘处易出现起皱缺陷、在旋压件的口部及杯壁部易产生破裂缺陷[6]。此外,由于镍基高温合金加工硬化现象严重,旋压成形温度及旋轮运动轨迹、旋压工艺参数、旋轮结构参数等成形条件对旋压成形过程影响极为显著。

凌泽宇等[16]基于试验对镍基高温合金锥筒形件室温拉深旋压成形进行了研究,指出当进给比或坯料直径过大时,因凸缘处切向压应力过大,将导致起皱缺陷(图1(a));当进给比及道次间距过小时,因多次碾压导致加工硬化严重,在工件口部易出现破裂缺陷(图1(b))。Li 等[17]基于试验研究了GH3030 镍基合金杯形件室温多道次拉深旋压成形规律,指出采用螺旋线形的旋轮轨迹可有效减小拉深旋压成形时的壁部破裂倾向。安震等[18]基于有限元模拟研究了Ni–Gr–W–Mo 镍基高温合金曲母线形件热拉深旋压成形规律,根据最大主应力分布规律,判断旋轮圆角半径对旋压件起皱影响最显著。孙琳琳等[19]基于有限元模拟研究了Ni–Gr–W–Mo 镍基高温合金曲母线异形件热拉深旋压成形,发现控制温度的均匀性对镍基合金旋压成形具有较大影响,当板坯内外表面形成较大的温度差时,易产生不均匀变形,从而导致材料产生不稳定流动甚至拉裂;通过合理规划旋轮轨迹,可避免材料堆积。

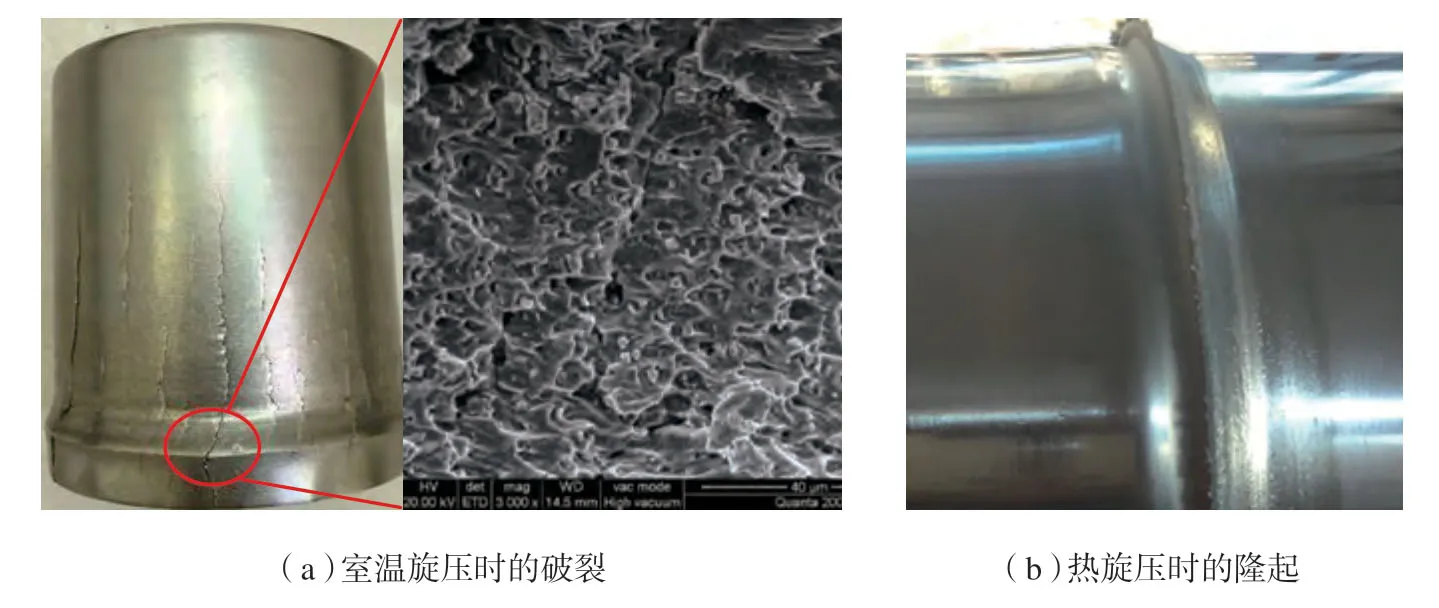

与拉深旋压不同,流动旋压时,材料主要发生径向减薄、轴向伸长变形,变形量较大,变形较为均匀[5]。室温下旋压成形时,由于显著的加工硬化效应,当超过材料的成形极限时将产生破裂缺陷;热成形是提高材料变形能力的最有效手段,但热成形在提高材料塑性的同时,降低了坯料的刚度,从而易产生隆起缺陷。Xia 等[20–21]对Haynes230 镍基合金筒形件流动旋压成形进行了研究,结果表明,室温流动旋压成形时,当减薄率过大时,旋压件将产生裂纹(图2(a));而采用热流动旋压成形时,当成形温度过高或减薄率过大时,坯料变形抗力下降、轴向旋压力增加,在旋轮前端将产生隆起缺陷(图2(b))。

图2 镍基高温合金筒形件旋压成形缺陷Fig.2 Forming defects of Ni-based superalloy cylindrical parts during flow forming

2 尺寸精度控制

与传统的卷焊及冲压拉深成形相比,旋压成形可有效避免焊接变形并显著改善壁厚不均等问题,是实现镍基高温合金构件高精度成形最有效的方法。但旋压成形属于半模成形工艺,柔性化程度较高、成形参数众多,且室温成形时显著的加工硬化效应将直接影响金属的塑性变形,因此成形精度精确控制难度较大[22]。在普通旋压方面,凌泽宇等[16]研究了Haynes230 镍基合金锥筒件多道次拉深旋压成形工艺,指出旋轮轨迹是影响壁厚减薄的重要因素,当采用圆弧形轨迹、首道次仰角40°、道次间距5mm时,壁厚最大减薄率可控制在7%以内。在流动旋压方面,错距旋压作为筒形件流动旋压最常用的方法,是将多个旋轮沿轴向和轴向错开一定距离,把一道工序中的减薄率分配给多个旋轮的旋压成形方法。Lin 等[23]研究了Hastelloy C–276 镍基高温合金筒形件室温错距旋压时工艺参数对成形质量的影响规律,结果表明,进给比、减薄率及旋轮圆角半径对壁厚均匀性和内径精度有显著影响;通过工艺参数优化获得了合理的工艺参数组合为:道次壁厚减薄率为30%~40%,进给比为0.8mm/r,三旋轮的圆角半径分别为3mm、4mm和6mm,此时的壁厚偏差为0.06mm,直径偏差为0.117mm,实现了对尺寸精度的控制。王大力等[24]基于成形试验研究了GH4169镍基高温合金筒形件错距旋压成形的尺寸精度控制方法,指出变壁厚、大长径比镍基高温合金零件旋压成形的关键是减薄率与进给比的合理匹配,成形时根据减薄率来调节进给比,可将旋压件内径偏差控制在0.1mm 以内。

除旋压工艺参数外,镍基高温合金热旋压成形时,由于成形温度窗口狭窄,且成形温度及均匀性将直接影响材料的流动及塑性变形,因此,镍基高温合金热旋压成形温度的精确控制尤为重要[25]。Tomas 等[26]对C–276 镍基合金多道次热拉深旋压成形方法进行了研究,由于旋压成形时构件的形状发生显著变化,采用激光加热的方法,通过两台测温仪分别测定坯料成形区旋轮前后的温度,顺利实现了热旋压成形,减小了室温旋压成形时的回弹。朱宁远等[27]研究了Haynes230 合金筒形件热流动旋压成形方法,由于筒形件成形过程中形状保持不变,选择电磁感应线圈对坯料成形区进行加热,获得了均匀的温度场,采用红外线测温仪及控温装置,通过反馈调节搭建了自动测温–控温系统,实现对成形时温度的精确控制;采用正交成形试验研究了Haynes230 镍基高温合金筒形件热流动旋压时的成形质量,获得了优化的工艺参数组合:进给比0.6mm/r、温度1100℃、减薄率75%,此时旋压件的尺寸精度为壁厚偏差0.052mm、椭圆度0.105mm、直线度0.11mm,实现了镍基高温合金筒形件的精确塑性成形。

目前对镍基高温合金缺陷研究方法主要有成形试验及有限元模拟,但采用成形试验易造成材料浪费;基于有限元模拟,通过应力及壁厚分布来进行判断,使理论分析与实际存在较大误差;因此,尚需构建镍基高温合金旋压成形时的断裂准则与失稳判据,进一步探究镍基高温合金典型缺陷及成形精度精确预测与控制方法。

微观组织演变规律研究

构件的微观组织是影响其机械性能最主要的因素,镍基高温合金构件一般在高温、高压、重载等极端条件下服役,对其微观组织的尺寸及均匀性具有较高的要求,以满足在恶劣环境下服役所需的机械性能[28],目前关于镍基高温合金旋压成形时微观组织演变的研究主要集中在流动旋压方面。

1 室温旋压成形时微观组织演变

镍基高温合金属于高层错能合金,室温成形时,易发生交滑移,同时固溶于基体相的合金元素具有钉扎、阻碍位错运动的作用,旋压过程中通过位错的增殖和交互作用,形成胞状结构,从而实现组织的细化[29]。此外,镍基高温合金旋压成形时的微观组织的演变还与旋压成形工艺参数紧密相关。Lin 等[30]基于成形试验研究了Hastelloy C–276 镍基高温合金筒形件室温三旋轮错距旋压时的微观组织演变规律,结果表明,当减薄率较小时,晶粒以单滑移为主,晶粒内部的位错缠结区域(DTZs)较少,剪切面(Shear plane)相互平行(图3(a));随着减薄率的增加,在剪切面周围形成较多的位错缠结区域,变形机制逐渐由单滑移转变为交滑移(图3(b)和(c))。减薄率对镍基高温合金旋压件的变形均匀性有较大影响,当减薄率超过44.1%时,Hastelloy C–276 镍基高温合金筒形件变形较为均匀。

图3 镍基高温合金筒形件室温旋压时减薄率对旋压件微观组织的影响Fig.3 Influence of the wall thickness thinning on microstructure during spinning at room temperature of Ni-based superalloy cylindrical parts

2 热旋压成形时微观组织演变

镍基高温合金显著的加工硬化效应限制了材料的塑性成形能力,通过加热条件下的动态再结晶软化效应可有效消除其塑性成形时的加工硬化、提高塑性、降低变形抗力。热旋压成形是在热力耦合作用下的逐点连续塑性变形过程,与室温下的旋压成形相比,热旋压成形时微观组织演变更为复杂,体现为位错增殖、缠结与湮灭、动态回复、动态再结晶形核与晶界的迁移等微观组织演变同时存在且相互竞争[31]。传统的微观组织观测手段无法实现微观组织演变的动态观察,而通过热力耦合条件下的微观组织数值模拟技术已成为研究组织演变机制的重要工具。Xia 等[32–33]采用基于Kocks-Mecking 模型的元胞自动机(CA)模拟,对Haynes230 镍基高温合金筒形件加热条件下的筒形件错距旋压时的动态再结晶形核机制及微观组织演变过程进行模拟,采用Matlab 图像显示函数,将境界作为状态变量,实现了晶粒及晶界的识别和可视化;探索出了Haynes230 合金热流动旋压过程中,在晶界处以弓出形核方式进行动态再结晶形核;在第一道次旋压过程中,应变量较小,组织内部所聚集的位错及能量不足,仅在晶界处出现少量的动态再结晶形核;随着旋压过程的进行,在第二道次热流动旋压过程中,通过在基体晶界处及再结晶晶界的再次形核,微观组织中形成了大量的再结晶晶粒;在第三道次旋压过程中,组织已达到完全再结晶,组织仍在不断发生动态再结晶和晶粒长大,晶粒尺寸趋于稳定(图4);热流动旋压时温度和减薄率是影响晶粒尺寸的主要因素,当温度T≥1100℃、减薄率Ψt≥56%时,可获得细小均匀的完全动态再结晶组织(图5)。

目前国内外学者已对镍基高温合金旋压成形时微观组织演变进行了较为深入的研究,并实现了晶粒演变的动态观测,但对第二相的研究相对较少。由于镍基高温合金需在特殊环境下服役,需要其微观组织为基体相(γ 相)基体上分布着大小相互配合的γ'第二相,以获得较高的晶内及晶界强度,同时还需控制晶粒尺寸,以获得优良的抗蠕变性能[34]。因此,还需研究旋压时的基体相及第二相的尺寸、形态及分布规律,探索微观组织精确调控方法。

热流动旋压时形/性一体化控制研究

兼具高尺寸精度和优异机械性能的零部件已成为现代制造业的发展趋势,如应用于航空航天发动机及核反应堆等装备的镍基高温合金构件对成形质量和组织性能均具有较高的要求。

室温旋压成形时,塑性变形将促使微观组织细化,提高构件的机械性能;而热旋压成形在提高材料变形能力的同时,在热力耦合作用下,若成形工艺不合理,将会使构件的组织性能恶化,故热旋压成形时的组织性能控制至关重要;而且成形时塑性变形与组织演变之间存在复杂的交互作用[35]。影响镍基高温合金旋压成形质量和微观组织的因素众多(材料性能、旋压方式、成形温度、旋压工艺及旋轮结构参数),且宏观成形质量和机械性能的评价指标也较多,因此,还需进行多目标优化。目前关于形/性一体化控制的研究主要集中在筒形件热流动旋压方面。朱宁远[27]、Xiao 等[36]针对Haynes230镍基高温合金筒形件高精度与高性能的要求,提出基于能量耗散及大塑性变形不可逆热力学极值原理,构建基于动态材料模型的热加工图,以获得成形时流变失稳条件及有利于成形及微观组织演变一体化控制的工艺条件(图6(a)~(d))。通过微观组织观测,获得了工艺参数对宏观成形质量、微观组织及室温机械性能的影响规律;采用灰色关联度分析法进行成形质量及组织性能协同研究的多目标优化,获得了优化的工艺参数组合为:成形温度1100℃、进给比0.6mm/r、减薄率80%,此时旋压件的壁厚偏差0.052mm、椭圆度0.105mm、直线度0.11mm、室温屈服强度1223MPa、室温抗拉强度1477MPa、室温伸长率13.12%;实现了镍基高温合金构件的高精度、高性能制备图(6(e))。

图4 热流动旋压过程CA模拟Fig.4 CA simulation of hot power spinning

图5 不同温度下热流动旋压CA模拟微观组织演变Fig.5 Microstructure of hot power spinning obtained by CA simulation under different temperatures

目前对镍基高温合金性能的研究主要集中在屈服及抗拉强度与伸长率等室温机械性能方面,而镍基高温合金一般在高温、高压环境下服役;除室温性能外,持久强度和蠕变极限等高温机械性能也是评价镍基高温合金构件的重要指标;因此,尚需进一步研究镍基高温合金旋压件的高温机械性能,探究宏观成形质量与室温及高温机械性能一体化控制方法。

结论

(1)旋压成形是制备镍基高温合金薄壁空心回转体零件最有效的方法之一。筒形件流动旋压是目前镍基高温合金旋压成形应用最广泛的旋压成形方法,坯料的初始组织和成形温度是影响镍基高温合金筒形件流动旋压时可旋性的主要因素;当合金元素固溶于基体相形成固溶体时,镍基高温合金具有较好的可旋性,提高成形温度可显著提升镍基高温合金的可旋性。

(2)不同的旋压方式下,镍基高温合金旋压成形时典型缺陷及精度控制方法各异。室温拉深旋压及热拉深旋压时主要发生凸缘起皱及破裂缺陷,室温流动旋压时易产生壁部裂纹;热流动旋压时主要发生隆起缺陷。旋轮运动轨迹、减薄率及进给比与旋轮结构参数、旋压成形温度分别是影响室温拉深旋压、室温流动旋压及热流动旋压成形时尺寸精度的主要参数。

图6 镍基高温合金筒形件热流动旋压形/性一体化控制Fig.6 Shape/property integrated control of Ni-based superalloy cylindrical parts during hot power spinning

(3)成形温度和减薄率是影响镍基高温合金筒形件流动旋压时微观组织演变机制的主要因素。镍基高温合金室温旋压时,随着减薄率的增加,晶粒变形由位错单滑移逐渐转变为位错交滑移。热旋压成形时同时存在位错增殖、动态回复及再结晶,再结晶形核机制为晶界弓出形核;随着总减薄率的增加,动态再结晶分数增加,晶粒尺寸逐渐趋于稳定。

(4)镍基高温合金筒形件热流动旋压时,可通过构建材料热加工图,获得有利于成形及微观组织一体化控制的条件,采用灰色关联度法进行宏观成形质量和组织性能的多目标优化,从而实现镍基高温合金热流动旋压成形的形/性一体化控制。