激光红外热成像铝合金表面裂纹检测表面处理的研究

2020-12-04王博正董丽虹康嘉杰王海斗高志峰

王博正,董丽虹,康嘉杰,王海斗,郭 伟,高志峰

(1.中国地质大学(北京)工程技术学院,北京 100083;2.陆军装甲兵学院装备再制造技术国防科技重点实验室,北京 100072; 3.西安理工大学材料科学与工程学院,陕西 西安 710048)

1 引 言

铝合金具有密度小、塑性好、耐腐蚀、易加工等优点,一直以来作为航空航天的主要结构材料,在航空航天工业中得到了广泛的应用[1-2]。随着服役时间增加,受到冲击等作用下,铝合金结构表面易出现微小裂纹,引发重大安全事故,所以及时检测结构服役过程中产生的裂纹缺陷至关重要[3]。红外检测对比传统检测手段,具有非接触、效率高、可在线检测、便于集成等优点,在材料缺陷检测中应用广阔[4-6]。红外检测技术分为主动式与被动式,而主动红外检测技术根据激励源的不同,可以针对不同的材料以及缺陷类型而越来越收到重视。激光红外热成像技术是主动红外技术的一种,是通过激光激励,作用于材料缺陷处,因缺陷与无缺陷处产生的温度差异,利用红外热像仪捕捉,最后使用相关软件进行处理来表征缺陷[7-9]。对比闪灯、超声等其他激励手段,激光激励具有能量密度高,功率输出稳定,能量分布均匀的优点,因此可控性好,检测精度高,微小缺陷检测效果显著的特点[10-12]。

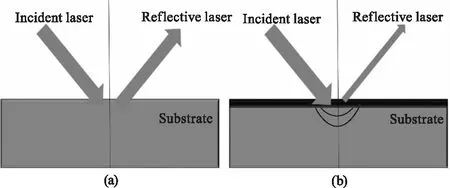

为了满足航空航天铝合金表面裂纹缺陷检测要求,需要精度高、具备对微小裂纹的识别能力的检测技术,而激光激励的红外技术符合这一要求,且能够自动化、集成化,提高检测效率,具有非常好的应用前景。然而,M·Bruckner 等人[13]测试纯铝在熔点以下对激光的吸收率在 2.6 %~15.2 %范围之间,可知铝合金材料具有吸收率低、发射率低、反射率高的材料特性。这一材料特性对于用热效应来检测裂纹缺陷的激光红外热成像技术无疑具有一定的困难,因此需要对铝合金材料表面进行表面处理,来提高材料对激光的热吸收能力。常用提高激光吸收率的表面处理手段有表面粗糙化、表面氧化以及表面涂覆高吸收率材料[14-16]。表面粗糙化与表面氧化改变了材料的表面状态,不适用于无损检测,因此选用表面涂覆高吸收率材料的手段进行对铝合金表面进行表面处理。如图1所示,把表面涂覆高吸收率材料看成是一个表面热源,吸收光能后,利用与基体材料之间的温差通过热传导的方式将热量传递给基体材料,减少热能的反射,其实质是利用涂覆搞下率材料改变金属材料表面对激光的吸收特性,而增加材料对激光能量的吸收。不过,目前激光红外热成像检测对于铝合金表面处理研究较少,已有的研究只是简单处理后直接进行实验,并未对其进行深入的探讨[17-18]。

图1 激光在基体材料表面的吸收示意图与激光在涂覆高吸收率材料的基体材料表面的吸收示意图

基于此,本文搭建激光红外热成像检测平台,制作了铝合金表面裂纹试样,并对试样进行喷涂溶于水的哑光漆表面处理。通过不同功率下对比表面处理前后的热效应影响,表明表面涂覆高吸收率材料大幅度提高激光的热吸收率,相同条件下,更易检测出裂纹缺陷,对应用到生产、工程中改善低吸收率材料缺陷检测具有重要价值。

2 检测实验

激光红外热成像检测技术作为一种近几年兴起的红外检测技术,具有良好的发展前景,主要是通过激光激励将光能转化为热能,作用于表面缺陷产生温差,被红外热像仪识别,具有可控性好、准直性佳、检测精度高的优点。

2.1 激光红外热成像检测平台

激光红外热成像平台是由激光器、光纤引导的激光头部件、激光驱动器、计算机以及红外热像仪组成,示意图如图2所示,附带耦合光纤,用来连接激光器和激光头部件,是为了集中光束,减小能量散失,以及便于调节、安装头部件。同时,为了进一步集中光束,减少能量的损失,设计了激光头部件,由准直器与带有球副结构的三角支架组成,把准直器与支架结合在一起,有利于固定镜头,且可以任意方向旋转,便于操作,具体结构如图3所示。如表1检测平台性能参数所示,利用功率0~30 W可调、工作模式为连续、波长808 nm的半导体激光器产生激励光源,由光纤耦合的激光头部件射出,作用在待检测试样上,由于裂纹缺陷的热阻效应,激光产生的热量在试样缺陷处上堆积,产生了的温度差异,被红外热像仪捕捉,再通过计算机相关软件进行图像处理后,达到检测裂纹缺陷的目的。

图2 激光红外热成像检测平台示意图

图3 设计出的激光头部件

表1 激光红外热成像检测平台主要性能参数

2.2 试样的配制

实验采用的材料为7075铝合金,加工成长、宽、厚为100 mm 、40 mm、3 mm的铝合金试件,在其表面预制中间宽度500 μm、长度5 mm、深度1 mm月牙形裂纹缺陷。如图4所示,为了对比表面处理前后的热效应,制作了光滑表面裂纹试样与喷涂哑光漆的裂纹试样喷涂哑光漆表面处理的试样。

图4 表面垂直裂纹试样

3 结果与讨论

本部分给出了可调功率的激光红外热成像技术对铝合金表面裂纹检测的实验结果,并对裂纹处的红外热图和温差数据进行了分析,在不同功率下对比表面处理前后的热效应影响,实验验证了表面处理对激光红外热成像铝合金裂纹检测的有效性。

3.1 表面处理前数据分析

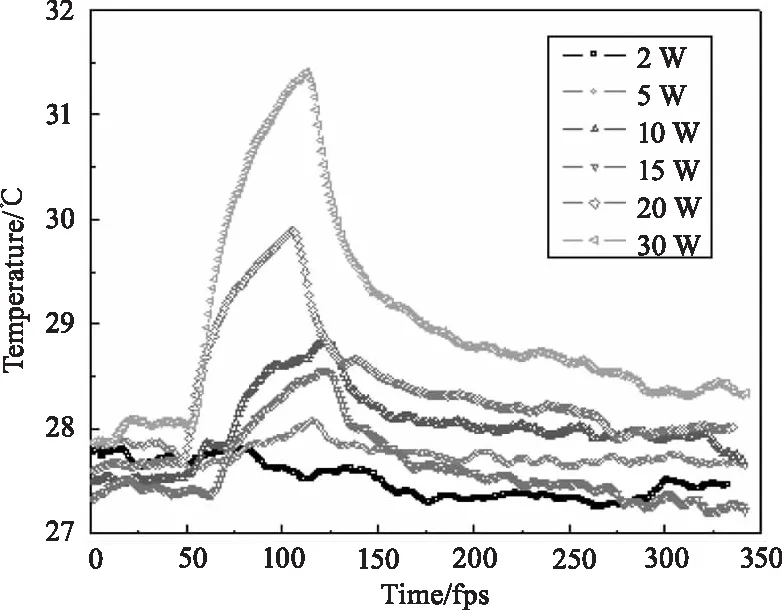

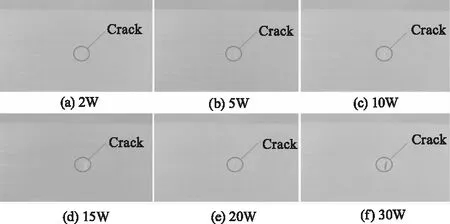

激光红外热成像检测实验分为三个过程来记录裂纹缺陷红外热图:激光激励前60 帧,激光激励时间为60帧,即1 s,随后停止激励,整个热图记录大约为350 帧。对光滑表面裂纹试样进行检测,激光激励时间一定的条件下,分选用功率2 W、5 W、10 W、15 W、20 W、30 W。从图5光滑表面裂纹缺陷不同功率的温度变化曲线图可以看出,试样在未激励时,无温度变化,激励开始,温度迅速上升达到峰值,激励结束后又由于与环境强烈的热交换作用迅速下降到室温附近。而且随着功率的增大,温度变化更加明显,温升更高。进一步,从光滑表面不同功率最高温红外热图6中可知,当功率较低(如2 W、5 W)时,裂纹缺陷几乎不可见,这是由于铝合金低吸收率、高反射率的材料特性的影响,使得集聚在裂纹缺陷处热量过少,让热像仪难以捕捉;随着功率(10 W、15 W、20 W及30 W)的增大,裂纹缺陷逐渐清晰,且红外热图缺陷处的温度颜色加深,与周围无缺陷处区分出来,缺陷辨识度增高。可见功率的变化不仅对裂纹缺陷温度的影响明显,而且对裂纹缺陷识别与表征也有明显的作用。因此,选用功率的变化研究表面处理后裂纹检测的热效应变化能够取得较好的效果。

图5 不同功率下的光滑表面裂纹缺陷温度变化曲线

图6 不同功率下的光滑表面裂纹缺陷最高温红外热图

3.2 表面处理后数据分析

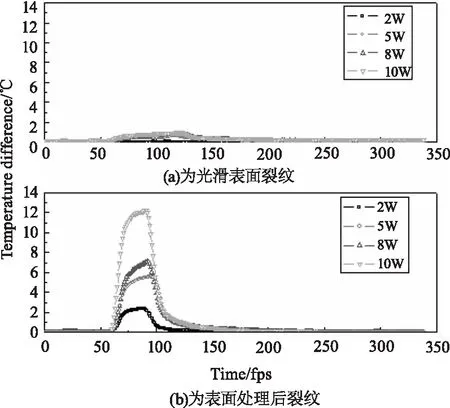

为了突出表面处理后检测效果,并减少背景噪声等外部因素的影响,采用差动式检测方式进行激光红外热成像检测,即对含有裂纹缺陷的试样进行检测获取表面温度信息后,使用无裂纹缺陷试件作为参考,在相同的位置获取表面温度信息,前者减去后者,因缺裂纹缺陷产生的温度变化在两者的差值中表现出来,使含有众多噪声的原始温度分布信息转化为易分辨缺陷的差动温差分布信息。

对光滑表面的试样与表面处理后的试样进行差动式激光红外热成像检测,得到图7所示在2 W、5 W、8 W以及10 W不同功率下的表面处理前后温差变化曲线。由图7可知,在未激励时,光滑表面裂纹缺陷(a)、表面处理后裂纹缺陷(b)无温差变化,温差几乎为零;激励开始,(a)温差变化缓慢,幅度较小,(b)温差迅速上升达到峰值,变化幅度大;激励结束后,(a)、(b)的温差由于与环境强烈的热交换作用迅速下降到零附近。由此可见,随着功率的增大,(a)、(b)都存在温差变化,(b)温差变化更加明显。而且相对于光滑表面裂纹缺陷(a),表面处理后裂纹缺陷(b)在相同功率条件下温差幅度远大于(a),热效应变化更加明显,说明经过表面出后的裂纹缺陷可检测性更好。

图7 不同功率下的裂纹缺陷温差变化曲线

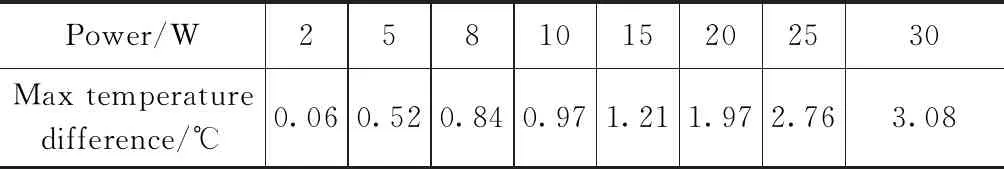

为了进一步对比裂纹缺陷表面处理前后的激光红外热成像检测效果,选取多组光滑表面裂纹缺陷和表面处理后裂纹缺陷最大温差红外热图的温差,求取均值,得到了如图8所示不同功率下的裂纹缺陷表面处理前后最大温差均值图。由图7可以直观地看出经过表面处理的裂纹缺陷温差均值更大,与未做表面处理的裂纹缺陷温差均值差异非常明显。而且对比在不同功率下的光滑表面裂纹缺陷最大温差均值表2,表面处理后2 W功率下的最大温差均值2.45 ℃接近于表面处理前30 W功率下的最大温差均值3.08 ℃;而表面处理后5 W功率下的最大温差均值5.66 ℃已经大于表面处理前30 W功率下的最大温差均值3.08 ℃,接近于其的两倍。可见,激光红外热成像检测铝合金表面裂纹时,相较于表面处理前,经过表面处理后,所需更小的功率,就能取得更大温差,检测效果更好。

图8 不同功率下的裂纹缺陷最大温差均值

表2 不同功率下的光滑表面裂纹缺陷最大温差均值表

4 结 论

激光热成像检测激励开始后,不同功率条件下,未做表面处理铝合金表面裂纹缺陷的温差变化缓慢,幅度较小;表面处理后铝合金表面裂纹缺陷的温差迅速上升达到峰值,变化幅度大,说明表面处理明显提高铝合金材料在激光热成像检测中的热吸收率。随着功率的增大,裂纹缺陷表面处理前后的温差都存在温差增大的变化,但是表面处理后裂纹缺陷温差变化更加明显,相同功率条件下,裂纹缺陷表面处理后温差幅度远大于表面处理前,对缺陷的可检测性更强。而且,表面处理后2 W功率下的最大温差均值2.45 ℃接近于表面处理前30 W功率下的最大温差均值3.08 ℃;而表面处理后5 W功率下的最大温差均值5.66 ℃已经大于表面处理前30 W功率下的最大温差均值3.08 ℃,接近于其的2倍。可见,相比不做表面处理,表面处理所需更小的功率,能取得更大温差结果,检测效果更好,对激光热成像技术对低吸收率材料缺陷检测具有重要价值。