甲醇精馏单效与双效工艺的能耗分析与对比

2020-11-26焦金华付燕飞山东华鲁恒升化工股份有限公司

焦金华 付燕飞 山东华鲁恒升化工股份有限公司

一、概述

甲醇是有机化学品的重要基础原料,被广泛使用。2016 年,世界甲醇需求量达到9500万吨,其中我国占80%。国内需求大,产品质量要求高。在甲醇化学生产过程中,分离单元直接确定最终产品的质量和产率。其中,主要的分离方法是精馏。液体混合物被多次部分汽化,并且所产生的蒸汽被部分冷凝多次以分离混合物的所需成分,这个操作过程就是精馏,精馏操作是一个高耗能过程。化工过程中40%~70%的能耗用于分离,而其中95%的为精馏能耗。我国是能耗大国,随着能源短缺的日益严重,如何提高精馏效率,挖掘潜力降低能耗是目前研究的重点[1]。

二、甲醇精馏工艺流程

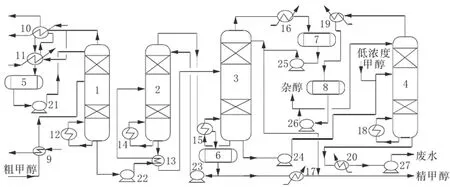

来自合成装置或罐区的粗甲醇经粗甲醇加热器后进入预塔,塔顶气相产品经两级冷凝后,液体全回流,不凝气送后工序;预塔塔釜液经加压塔进料泵送加压塔进料预热器预热后,进入加压塔。加压塔塔顶气相产品经冷凝进入加压塔回流槽,一部分经泵加压输送,用于回流,另一部分经精甲醇冷却器冷却后,作为精甲醇产品送至罐区;加压塔塔釜液在压差的驱动下进入常压塔。常压塔塔顶气相产品经冷凝进入常压塔回流槽,经泵加压输送,一部分用于回流,另一部分作为精甲醇产品送至罐区;常压塔塔釜液经回收塔进料泵加压送至回收塔。回收塔塔顶气相产品通过冷凝进入回收塔回流槽,经泵加压输送,一部分用于回流,另一部分作为杂醇产品送至罐区;回收塔塔釜液经废水泵加压送至污水处理工序[2]。见图1 所示:

图1 甲醇精馏工艺流程示意图

三、单效精馏和双效精馏的能耗比较

(一)热电厂单效蒸馏和双效蒸馏的比较分析

某单位热系统提供的低压饱和蒸汽的表压为0.5MPa,单效蒸馏蒸汽量为21.5t/h,双效蒸馏蒸汽量为9.8t/h。单效精馏蒸汽量是双效精馏蒸汽量的两倍以上,表明双效精馏系统可以减少加压塔运行时的生产负担,从而可以将所需热量减少一半。加强压力以增加加压塔顶端的热量,以便再次传输的热量可供再次使用。

(二)冷公共工程单效蒸馏与双效蒸馏的比较分析

在公司生产时,冷却水温度为32℃,回水温度为42℃。通过计算,得出单效系统的冷却水量为1066t/h,双效精馏系统的冷却水量为457t/h。以上分析可以表明单效精馏的冷却能力是双效精馏的两倍,这是由于蒸馏塔顶部气相介质中的多数热量来自底部再沸器提供的热量。因此,尽管双效精馏系统中有两个精馏塔,但仍可以视为一个系统。系统的热量输入减少,并且输出的热量也连续减少,可以节省冷却水。

四、双效精馏工艺的能源利用

双效蒸馏的主要原理是经过重复利用能量来提高蒸馏的热效应。精馏系统由许多塔构成。高压塔的顶部可以作为低压塔顶部再沸器的热源,而低压塔的再沸器可以作为高压塔的冷凝器,大量的节省了蒸馏装置的能耗[3]。根据加热蒸汽和流向,双效精馏可分为三种工艺流程。

(一)双效顺流精馏

顺流操作流程为使物料进入高压塔进行分离,然后再使用高压塔的物料当作低压塔的原料进行精馏。工作蒸汽在工作时仅承担输入高压塔再沸器的作用。顶部蒸汽成为低压塔再沸器的热源,最后被冷却并回流。

(二)双效平流精馏

双效平流意味着精馏操作过程和顺流精馏操作过程的物料走向并不一样,平流是经过进料获得甲醇和水,工作蒸汽与顺流大致一样,并且只承担高压塔的再沸器的输送。关于双效顺流和双效平流的精馏过程,由于底部排放物是水,温度也会升高到一定程度。此时,高压塔正在高压力下运行。当再沸器运行时,蒸汽压力条件相对较高。此时,如果材料中存在一些微量杂质,则高温时会发生杂质的分解和劣化[4]。

(三)双效逆流精馏

双效逆流精馏操作流程为物料从低压塔中进料,然后成为高压塔的进料,加热蒸汽从高压塔再沸器进来,然后变成低压塔再沸器的热源。由于低压塔中的甲醇相对较高,此时低压塔再沸器加热后高压塔的温度也随之降低。

五、结语

化工生产过程中精馏一直都是十分重要的一个生产单元,但是与此同时这一单元也有着较高的能耗[5]。双效精馏系统的节能效果相对较好,能力利用率更高,投资也相对较低,具有广泛的应用价值。