干燥参数对苜蓿各含水率阶段干燥特性及能耗的影响

2020-11-23高东明

高东明,罗 钢

(北京工商大学 人工智能学院,北京 100048)

苜蓿作为世界上种植面积广大的牧草,其收获和干草制备具有很强的时效性[1],干燥过程对苜蓿干草产品的品质有很大影响[2].为了加快苜蓿的干燥速率,人们通过破坏茎杆及其表面结构或化学处理的方法,加快其内部水分的散失,缩短干燥时间,并对田间环境下不同处理条件的苜蓿干燥特性进行了广泛的研究[3-4].近年来,国内外学者利用热风、太阳能以及组合干燥等方法,对干燥的工艺过程机理、技术应用参数和装备等方面进行了研究,取得了一定的成果[5-7].这为人工干燥技术在苜蓿收获加工领域的应用提供了坚实的基础.由于苜蓿的产量大,人工干燥虽然能较好地保留苜蓿干草的营养和色香味,但干燥所需时间长、干燥过程能耗大,导致能耗成本成为产品成本的主要组成部分.因此,在保证品质的前提下,近年来采用太阳能等清洁能源进行低温热风干燥已成为降低干燥能耗成本以及提高干燥效率的重要途径[8-9].一直以来,相关研究主要集中于对干燥过程参数研究[10-11],缺少物料参数以及不同干燥阶段的详细研究.

文中针对我国量大面广的苜蓿在低温太阳能干燥过程中普遍高能耗、干燥过程控制粗放等突出问题,以干燥难度最大的紫花苜蓿茎秆为材料,以物料参数和干燥过程参数(不同温度、压扁程度、风速以及茎秆直径等)为研究因素,设计了试验装置对干燥过程中的干燥特性以及干燥能耗和效率进行较精确的测定和分析,经过分析不同含水率阶段影响能耗和效率的主要因素并确定不同干燥阶段的详细优选工艺参数,为干燥装备的设计及干燥工艺参数的控制及组合提供较精确的基准和依据.

1 材料与方法

1.1 试验材料

试验所采用的苜蓿样本取自伊利牧场的第2茬现蕾期的中苜1号苜蓿,在茎叶粗壮饱满、无病虫害、无外界损害、色泽正常试验区内,用取样框沿对角线方向分别取5个样点,刈割时留茬高度为8~10 cm[12-13].取刈割后苜蓿的主茎秆作为样本,在0~4 ℃条件下贮藏以备试验.

1.2 仪器与设备

苜蓿热风干燥实验台的结构见图1;此外,试验设备还包括用于快速测定苜蓿含水率的SMART System 5快速测定水分/固形物分析仪(美国培安公司),以及一个可以调节苜蓿茎秆压扁程度的压扁装置.

图1 苜蓿干燥实验台简图

干燥实验台工作原理如下:将被测物料放置在水分测定仪的托盘上,并设定干燥温度;调速风机吸入经干燥剂过滤的干燥空气并配合风阀以及热式风速计可调节、设定干燥所需的风速;电参数仪用于测定水分测定仪的电参数;最终,水分测定仪实时测定的水分、温度值以及电参数仪测定的实时能耗同步传至计算机进行记录和储存.

1.3 试验方法

1.3.1试验工艺流程

干燥试验的工艺流程:苜蓿主茎秆→按直径分类→统一降至70%含水率→压扁→干燥试验→采集含水率变化和能耗数据.技术要点:试验取干燥能耗最高、干燥速率最慢的主茎秆为试验对象,取主茎秆直径较均匀的苜蓿作为样本,将主茎杆按照直径不同进行分类,取部分样品放在105 ℃烘箱中干燥5 h后,取出后放置在密封的干燥器中冷却至常温并立即称重,测得样本的初始含水率范围为75.67%~78.79%.由于新鲜的苜蓿含水率存在着一定的差异,为了减小含水率不同造成误差以及避免对比性差的问题,本试验设计将苜蓿茎秆含水率统一降至70%,质量范围80~100 g,然后在不同的参数条件下进行薄层干燥试验.试验过程中电参数和含水率值的采样频率为1 Hz.仪器设定如下:连续3次的采集值之差小于0.002 g时为干燥终点.使用水分测定仪实时测定在某个干燥温度下水分的变化,电参数测试仪同步记录每次试验的实时功率消耗,两者都传送至电脑进行保存.

1.3.2试验因素及水平的选取

影响苜蓿干燥的因素较多,结合当前清洁能源干燥苜蓿的发展现状及工程实际需求选取以下因素进行试验,并参考相关文献的研究结论和预试验结果确定试验因素,选取较佳的参数水平进行试验.

1.3.2.1干燥温度对干燥能耗及效率的影响

文献[7]研究表明,采用低温干燥对太阳能等清洁能源而言易于实现,且可以较好保存其中的热敏性营养物质.文献[10-11]研究表明70 ℃的热风干燥温度可以获得较好的品质和干燥效率.基于上述研究结果,文中将苜蓿铺为薄层,选择干燥温度为60,65,70,75,80 ℃进行试验.

1.3.2.2压扁程度对干燥能耗及效率的影响

苜蓿茎秆的水分扩散是一个复杂的过程,涉及水分子在维管束中的毛细管流动以及茎秆外表面的比表面能等因数.不同程度的压扁不但会破坏茎秆表皮的蜡质层,降低表面能,还可能使得内部细胞壁破裂,减小部分结合水扩散阻力.此外,压扁后茎秆的形貌变化也改变了水分扩散的距离,减小内部扩散阻力.参考文献[14],选择压扁系数(压扁后最小径与原直径的百分比)为100%,90%,80%,70%,60%进行试验.

1.3.2.3风速对干燥能耗及效率的影响

苜蓿茎秆表面有足够的水分蒸发时,风速的差异直接影响着质热交换.在试验托盘中放入一定量的水作为干燥物料进行预试验.结果表明,当风速为2.2 m·s-1时,水的蒸发速率达到最大值.因此,基于节能的考虑,选择风速为0.5,1.0,1.5,2.0,2.5 m·s-1进行试验.

1.3.2.4苜蓿茎秆直径对干燥能耗及效率的影响

不同地域气候条件下的苜蓿长势往往存在着一定的差异,刈割后苜蓿的茎秆直径不同,水分在其内部的扩散阻力也不同,因此物性参数对干燥的能耗和效率也存在影响.选择直径为1,2,3,4,5 mm的苜蓿茎秆进行试验.

1.3.3试验指标的测定方法

1.3.3.1水分测定仪热效率的测定

苜蓿在干燥过程中所需要的能量包括物料最初被加热升温所消耗的能量以及所含水分气化所需要的能量[15].本试验热效率的测定方法是将水分测定仪的电源与电参数仪联接,分别设定水分测定仪的加热温度为 60,70,80 ℃,通过测量一段时间内试验容器和试验水的温度变化及质量变化对应的仪器耗电量,可得到热效率η,计算式为

(1)

式中:m1,m2为试验水、试验容器的质量,kg;c1,c2为试验水、试验容器的比热容,J·(kg·℃)-1;ΔT为干燥前后试验水和试验容器的温度差,℃;r为水在100 ℃时的汽化潜热值,J·kg-1;Δm为干燥过程中蒸发水的质量,kg;W是水分测定仪的耗电量,J.

试验将水的质量作为自变量,通过改变水的质量多次测量在一定时间内水的温度差以及仪器消耗的电量,计算水分测定仪的热效率.

1.3.3.2水分比的测定

水分比 (MR)表示一定干燥条件下物料还有多少水分未被干燥除去,可用来反应物料干燥速率的快慢.假设苜蓿干燥样品的初始质量为m0,干物质质量为mg,测定时当前质量为mt,则试验中t时刻的实时含水率为

Xt=[(m0-mt)/m0]×100%,

(2)

其初始干基含水率为

c0=[(m0-mg)/mg]×100%,

(3)

干燥时t时刻的干基含水率为

ct=[(mt-mg)/mg]×100%.

(4)

由式(3)-(4)可得水分比为

职业认同高的个体所具有的与职业相关的积极情感能够帮助其克服对恶劣工作条件的不满,会阻碍其离职意向,还有助于同事间合作[3]。因此,保持并提高医护工作者职业认同水平,对我国医疗事业的和谐发展具有重要意义。

(5)

1.3.3.3干燥速率的测定

干燥速率DR计算式为

(6)

式中:ct+Δt为t+Δt时刻的干基含水率;ct为t时刻的干基含水率;t为干燥时间,min;DR为干燥速率,kg·(kg·min)-1.

1.3.3.4干燥能耗的测定

干燥能耗以干燥过程中单位质量的脱水量所需要的能量计算,使用水分测定仪实时测定在某个干燥温度下水分的变化,电参数测试仪同步记录每次试验的实时功率消耗,两者都传送至电脑进行保存,然后对功率进行积分运算获得耗电量.物料在t时刻消耗的能耗Wt计算式为

(7)

式中:Pt为t时刻的功率,W.

1.3.4干燥试验

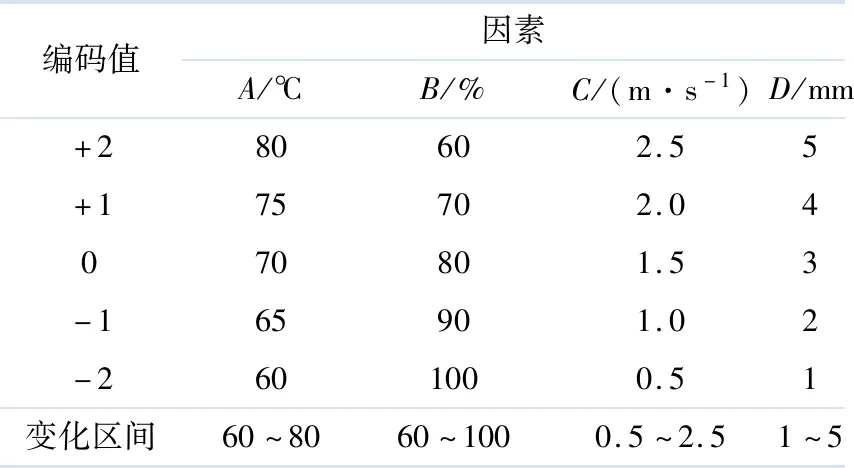

温度取值为60,65,70,75,80 ℃,干燥风速取值为0.5,1.0,1.5,2.0,2.5 m·s-1,压扁系数选择100%,90%,80%,70%,60%,直径取值为1,2,3,4,5 mm.由此将温度(A)、压扁系数(B)、风速(C)、茎秆直径(D)作为试验因素,设计四元二次回归正交试验,因素水平编码见表1.

表1 四元二次回归正交试验因素编码表

2 结果与分析

2.1 干燥特性试验结果与分析

2.1.1时间效率下的干燥特性

苜蓿在单位时间内的水分散失情况和能耗反映了干燥工艺的时间效率,因此,以时间为横坐标,在其他3个因素取0水平的基础上,分别给出不同干燥参数(温度、压扁系数、风速、茎秆直径)条件下的水分比与能耗变化,如图2所示.

图2 干燥参数在时域内水分比和能耗的影响

由图2a可见,温度对能耗和水分比影响都显著,且温度越高单位时间内的水分比变化越快,能量消耗也越少,因此提高干燥温度可提高苜蓿干燥的时间效率;由图2b可见,压扁调制的程度对水分比具有一定的影响但对单位时间能耗影响较小,这表明压扁调制可以加快苜蓿内部水分的散失,但由于不同组分颗粒从热源获得的能量差较大,对能耗影响较小[16];由图2c可见,风速大小对能耗影响显著且两者之间呈非线性关系,但其对水分比的影响很小,这表明风速变化会大幅影响能耗,但对苜蓿干燥的时间效率影响较小.由图2d可见,苜蓿茎秆的直径对水分比影响显著,这表明苜蓿茎秆越细苜蓿内部水分散失越快,但直径大小对单位时间内的能量消耗影响很小.

2.1.2能量效率下的干燥特性

苜蓿单位时间内的水分变化和能量消耗无法表征除去单位质量水分所消耗的能量和速度,因此,在其他3个因素取0水平基础上,以干基含水率为横坐标,分别对比各干燥参数(温度、压扁系数、风速、茎秆直径)对苜蓿干燥特性的影响,如图3所示.

图3 干燥参数在不同含水率阶段对干燥速率和能耗的影响

由图3可见,在不同干燥参数条件下,苜蓿的干燥速率普遍经历了加速干燥和降速干燥阶段.这是由于苜蓿由新鲜状态至干草过程中,早期的自由水在升温过程中不断蒸发,因此蒸发速度不断加快.当物料温度升至设定温度,蒸发速度开始稳定,但随着茎秆内部各孔隙面逐渐变干,汽化表面减少,扩散受阻.这造成了水分外逸速度降低.随着含水率的降低(干基含水率≤1.0),干燥速率呈现加速下降的趋势,这表明此时茎秆内的水以结合水和半结合水为主,水分的散失靠水蒸气浓度和压力梯度进行驱动,扩散难度较大.在干燥的中后期,不同风速下的干燥速率差异较小(图3c),这表明在该阶段,风速对干燥无显著的驱动作用.

对比图3中各能耗曲线可见,对于蒸发相同质量的水分,风速对能耗的影响最显著,且风速越大能耗越高.温度、压扁程度以及茎秆直径对能耗有一定的影响,且温度越高、压扁系数越大、茎秆越细,蒸发相同质量水分的能耗就越小.

2.2 不同干燥阶段的能耗及效率

根据图2-3的结果可知,4个因素条件下,不同的含水率阶段,干燥特性呈现不同的规律.为了进一步研究不同干基含水率阶段(将干基含水率c取值区间2.33~1.0,1.0~0.8,0.8~0.6,0.6~0.4,0.4~0.2分别定义为Q1,Q2,…,Q5阶段)各因素对能耗及干燥效率的影响,制定最优的干燥策略,对含水率阶段所需的能耗和所消耗的时间进行统计分析,结果如表2所示.

表2 不同干燥阶段的能量和时间消耗

续表

依据表2所示的多元线性回归试验结果分别对各含水率阶段的干燥能耗和时间效率进行方差分析和显著性(F-test)检验,设定置信度为95%时,得到各因素的F值如图4所示.

图4 不同含水率阶段各因素对干燥能耗及时间效率影响的显著性

由图4a可见,在不同的含水率下,风速对干燥能耗的影响最为显著,其次为茎秆直径,再其次为干燥温度.压扁程度对干燥能耗的影响不显著,这表明在人工中低温热风干燥过程中,选择合适的风速可以大大降低干燥能耗,茎杆直径对干燥能耗影响也较大,压扁调制对能耗影响较小.由图4b可见 ,干燥温度对时间效率的影响最显著,其次为茎杆直径,再其次为压扁程度,而风速对干燥的时间效率影响最小.对比图4a,b可见,各因素对能耗及时间效率影响的显著性存在着差异,但温度和茎秆直径对两者的影响都显著.这种现象表明,合理安排干燥的过程参数可以实现降低干燥能耗的同时适当提高时间效率.茎秆直径间接反映了苜蓿的长势或产量情况,而茎秆直径对干燥能耗及时间效率的影响都显著,这表明在干燥相同质量条件下,苜蓿的长势和产量不同时合理改变干燥参数对节能高效干燥非常重要.

茎杆直径作为物料因素,在干燥前和干燥中均无法改变.因此,在显著性分析的基础上去除茎秆直径因素,在不同含水率阶段,分别对影响干燥能耗及时间效率显著的因素采用响应面法进行分析[17],确定最佳干燥参数.

对能耗的显著性分析结果表明,压扁调制对能耗影响较小,进一步分析不同含水率阶段的干燥温度和风速对干燥能耗影响的等高线云图如图5所示.图5中,干燥所消耗的能量由蓝至红逐渐变大,黑色线为等高线,红色点为试验点.

由图5可见,风速在不同的含水率阶段对能耗的影响较一致,均表现为风速水平为1.0 m·s-1时能耗最低.以To表示最优干燥温度,在干基含水率c为2.33~1.0阶段的To为80~90 ℃,在c为1.0~0.6阶段的To为70~90 ℃,在c为0.6~0.4阶段的To为70~85 ℃,在c为0.4~0.2阶段的To为80~90 ℃.以降低能耗为目标的干燥策略是:风速保持1.0 m·s-1,干燥温度开始高,中期低,干燥末期再回升.

图5 干燥温度和风速在不同含水率阶段对能耗的影响

分析不同含水率阶段的干燥温度(因素A)和压扁系数(因素B)对时间效率影响,如图6所示.图6中,干燥所消耗的时长由蓝至红逐渐变大,黑色线为等高线,红色点为试验点.

图6 干燥温度和压扁系数在不同含水率阶段对时间效率的影响

压扁系数作为干燥的前置因素,在干燥前由调制处理确定而在干燥过程中无法改变,因此需要首先确定最优的压扁系数.观察图6中使得干燥耗时最少的B因素(压扁系数)的区间可知,在干基含水率c为2.33~1.0阶段的最优区间为[-1,1],在c为1.0~0.4阶段的最优区间为[-1,2],在c为0.4~0.2阶段的最优区间为[-2,1].由于压扁调制工艺本身也有设备成本和能耗,因此随着压扁系数的增加能耗也增加,从经济性的角度考虑,优选压扁系数水平为-1(压扁系数90%).对于干燥温度,在干基含水率c为2.33~1.0阶段的最优干燥温度To为80 ℃以上,在c为1.0~0.6阶段的To为77~85 ℃,在c为0.6~0.4阶段的To为80~85 ℃,在c为0.4~0.2阶段的To为77~85 ℃.以提高时间效率为目标的干燥策略是:压扁系数90%,干燥温度以先高后低的波浪式变化.

对比图5,6的结论可见,在各干燥阶段,以降低能耗为目标的最优干燥温度总是低于以时间效率为目标的干燥温度.压扁系数90%且风速保持1.0 m·s-1既可以降低能耗也不影响干燥的时间效率.

3 结 论

1) 在不同干燥参数条件下,苜蓿的干燥速率普遍经历了加速干燥和降速干燥阶段.在不同的含水率,风速对干燥能耗的影响最为显著且两者之间呈非线性关系,其次为茎秆直径,再其次为干燥温度,压扁程度对干燥能耗的影响不显著.对于蒸发相同质量的水分,风速越大能耗越高.在干燥的中后期,不同风速下的干燥速率差异较小的现象表明,在该阶段风速对干燥无显著的驱动作用.在人工中低温热风干燥过程中,选择合适的风速可以大大降低干燥能耗.

2) 干燥温度对时间效率的影响最显著,其次为茎杆直径,再其次为压扁程度,而风速对干燥的时间效率影响最小.由于茎秆直径间接反映了苜蓿的长势或产量情况,而茎秆直径对干燥能耗及时间效率的影响都显著则表明,苜蓿的长势和产量不同时合理改变干燥参数对节能高效干燥非常重要.

3) 以降低能耗为目标的干燥策略是:风速保持1.0 m·s-1,干燥温度开始高,中期低,干燥末期再回升.以提高时间效率为目标的干燥策略是:压扁系数90%,干燥温度以先高后低的波浪式变化.在各干燥阶段,以降低能耗为目标的最优干燥温度总是低于以时间效率为目标的干燥温度.综合考虑干燥能耗和效率,压扁系数90%且风速保持1.0 m·s-1既可以降低能耗也不影响干燥的时间效率.