多夹持机械传动机床设计与开发*

2020-11-18王龙飞

王龙飞

(陕西国防工业职业技术学院 机械工程学院, 陕西 西安 710300)

0 引 言

近些年来,我国工业继续保持着高速发展,国民经济的发展对工业发展的母机-机床,也提出了更高的要求。机床技术[1]的发展是不可阻挡的潮流趋势,对机床领域的持续性开发也具有必要性和紧迫性,这是提高我国工业生产能力的应有之策,也是推动我国产业结构持续升级改造的必要举措。机床技术[2]的发展目的是为了提升工业机械制造的等级和层次,推动加工业朝着智能化和先进化的方向发展。机床数控技术的应用不仅能够从根本上革新工业加工的现有模式,而且也能够在很大程度上体现出国家工业建设的实际水准。

数控加工[3]不但要提高效率又要保证质量,这就要求在允许的精度范围内,选择最佳的进给速度,特别在高精度模具加工中,表面质量及尺寸、形状精度要求极高,不仅需要先进的硬件和高端的软件技术,还需要通过优化系统和伺服的控制参数,从而实现软硬件的匹配高效运行。为了提高加工效率,减小装夹误差,车铣复合机床[4]发展迅速,车铣复合加工技术的特点包括:生产率高,生产链少;基准转化少,产品精细度高;产品研发周期短。同时车铣复合技术也朝着先进、融合、简便、可靠、标准化方向发展。

现有的机床,绝大多数情况下,只能同时加工一个零件,笔者从机床夹持方面进行分析,设计了一款多夹持机械传动机床,该机床可同时夹持多个零件,多工序[5]同时加工,集成了铣削、锉削、磨削、钻削、攻丝以及插齿、滚齿等制造技术,无需重复装夹,生产效率高,加工精度高,具有广阔的应用前景。

1 机床结构设计

多夹持机械传动机床的设计目的是在机床上,一次完成多工序加工,无需多次装夹和定位,加工精度高、加工效率高。多夹持机械传动机床(如图1所示),拥有3个三爪卡盘系统,可以同时夹持三个轴类零件,使用对应的刀架台系统对零件进行径向加工,包括车外圆、切断等;也可使用尾座系统对零件进行轴向加工,包括钻孔,车内孔等。零件完成一道工序的加工之后,使用电动机传动系统,可对零件进行旋转与定位,进行下一道工序的加工。

图1 机床整体结构装配三维图

多夹持机械传动机床,主要由电动机传动系统、三爪卡盘系统、刀架台系统和尾座系统组成。电动机传动系统主要作用是实现圆环的转动和定位;三爪卡盘系统主要作用是实现三爪的旋转和零件的夹持;刀架台系统主要作用是实现零件的径向加工;尾座系统主要作用是实现零件的轴向加工。

运动过程详解:电动机转动,带动小带轮转动,小带轮通过传动带带动大带轮转动。大带轮与小齿轮共轴,圆环与小齿轮组成内啮合传动,进而转动,圆环内部有3个三爪卡盘系统,实现三爪卡盘系统中三爪的转动与定位。刀架台系统可沿着机床床身的矩形直线导轨运动,实现零件的径向加工;尾座系统,通过后端手柄的转动,驱动内部的螺杆转动,实现刀柄的直线运动,完成零件的轴向加工。

2 传动系统结构设计

2.1 电动机传动系统

电动机传动系统由电动机,传动带、大小带轮、轴、小齿轮和圆环组成,如图2所示。

电动机运转,通过传送带,将运动传递给小齿轮,小齿轮啮合圆环转动,带动圆环内部3个三爪传动系统旋转定位。本次所设计的机床中所用圆环的作用是用来固定3个三爪卡盘。圆环内部的内齿与小齿轮啮合,组成内啮合。从而带动3个三爪卡盘转动,实现零件的多工序加工。

2.2 三爪卡盘系统

三爪卡盘传动系统组成:步进电机,套筒联轴器,传动轴,支撑轴承,三爪卡盘。通过步进电机传动从而带动三爪卡盘的转动,来完成零件的夹持和加工。本次项目所设计的机床,采用了3个三爪卡盘,均布于圆环内部,以此来实现多夹持功能。机床可以同时加工多个零件,机床的3个三爪卡盘,依靠小齿轮和圆环实现内啮合转动,来实现零件加工工序的转换。3个三爪卡盘的设计,避免了零件的安装、定位误差,从而提升了零件的加工精度。如图3所示。

图3 三爪卡盘图

2.3 刀架台系统

多夹持机械传动的机床的刀架台有3个刀柄,通过刀架台结构后端的齿轮齿条传动实现刀架台的直线运动。刀架台传动系统的组成:支撑轴承、轴、刀架台、刀柄、手柄、齿轮、齿条。

转动手柄,与手柄相连的齿轮将运动传递给齿条,齿条带动刀架台机身作直线运动,刀架台机身下部有一矩形导轨,安装在机床前端矩形直线导轨内,最底端有支撑轴承,支持手柄的旋转运动。刀架台传动系统具体组成如图4所示。

图4 刀架台系统图

2.4 尾座传动系统

尾座传动系统的组成包括:刀柄、套筒、螺杆、手柄。如图5所示。

图5 尾座传动系统图

此次设计机床的尾座采用了3个套筒和螺杆,在刀柄中可以安装不同的刀具如顶尖、钻头、铰刀等刀具,3个尾座系统对应车床前端的3个三爪卡盘,可以同时加工多个零件。旋转手柄,推动套筒内部的螺杆转动,进而推动尾座系统前端的刀柄前进运动,实现对零件的轴向加工。螺杆传动省力,自锁、速比大。

3 机床有限元分析

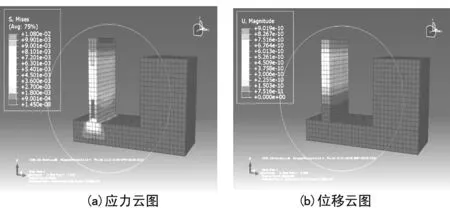

使用ABAQUS有限元分析软件,对机床床身施加不同的外部载荷,可以得到机床床身的应力云图和位移云图,如图6所示。

图6 机床床身有限元分析图

从图中可以看出机床的最大应力值为1.08×10-2MPa,即红色区域的值,没有超过机床床身材料铸钢的极限应力值,可保证机床的正常工作。机床的位移量也很小,大小为9.019×10-10,不影响机床的加工精度。机床的应力分布在三爪卡盘传动系统和刀架台传动系统,是应力最大部分,但是其余地方应力范围均匀,可以看出机床的稳定性和牢固性,从而实现多零件加工,使用寿命长。

4 结 语

此次设计的多夹持机械传动机床,结构简单,布局合理,功能强大,可以实现多个零件多个工序的一次性加工,无需装卸零件,加工安装误差小,加工效率高。通过对多夹持机械传动机床的装配仿真分析,得知该机床结构合理,无剧烈应力变化,加工过程稳定,可满足绝大多数中小企业的加工需求,为下一步产品的设计制造奠定了有意义的参考价值。