基于Maxwell的通电钨合金电流分布特性研究*

2020-11-18郝尚东李占杰

郝尚东,靳 刚,李占杰,阎 兵

(1.天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222; 2.天津职业技术师范大学 机械工程学院,天津 300222)

0 引 言

钨合金的莫氏硬度约为8-9M,接近天然金刚石硬度(10M) ,是最硬的金属合金材料。此外,钨合金还具有高密度、高强度、良好的延展性、导电性、导热系数大以及耐高温、化学热稳定性好、热膨胀系数低、吸收射线能力强等综合的优异性能。钨合金在航空航天(斯贝发动机和姿态仪的精密配重元件,飞机的惯性旋转元件)、军事国防(导弹弹芯,坦克和核潜艇中的精密配重,核反应堆屏蔽材料)等尖端科学以及民用(电器和医疗行业的叶片准直器)领域都得到广泛应用,成为一种备受关注的军民两用不可替代的重要战略金属材料。

然而钨合金的独特物理化学特性,也使其成为公认的难加工材料。钨合金在传统的车削加工过程中切削力大、刀具磨损严重且能量消耗过多[1]。因此,为了更好地满足现代工业的发展需求,可在加工过程中引入电脉冲辅助。Khal A 等[2]对304不锈钢进行电塑性弯曲回弹发现采用不同的电塑性工艺参数对304不锈钢电塑性弯曲回弹量的影响不同;郑明新等[3]在对铜、不锈钢丝材电塑性拉拔时发现可减小拉拔材料的变形抗力以及提高了拉拔材料的变形极限;Atsushi Hosoi[4]对奥氏体不锈钢 SUS316进行了电塑性效应与疲劳裂纹的影响研究,发现高密度脉冲电流可降低裂纹扩展速率,有效治愈材料的疲劳裂纹;Hui Song等[5]人研究发现电脉冲对预变形钨合金板材的再结晶有积极的促进作用。

目前,对于通电之后工件中电流分布的研究较少,因此,笔者对通电之后工件中的电流密度的分布进行分析,并基于Maxwell仿真软件进行模拟仿真,采用工件横截面不同直径、电流不同频率以及不同波形的脉冲电流的方法,对通电之后钨合金工件中存在的电流分布特性进行仿真分析。

1 趋肤效应的理论分析

在塑性变形中,金属材料受到脉冲电流的作用,其塑性能力显著提高、流变应力急剧下降的现象被称之为电致塑性效应[6]。当电脉冲作用于材料时,其中存在的焦耳热效应与趋肤效应会对材料的性能产生一定影响,本文研究通电之后电流在工件中存在的趋肤效应。

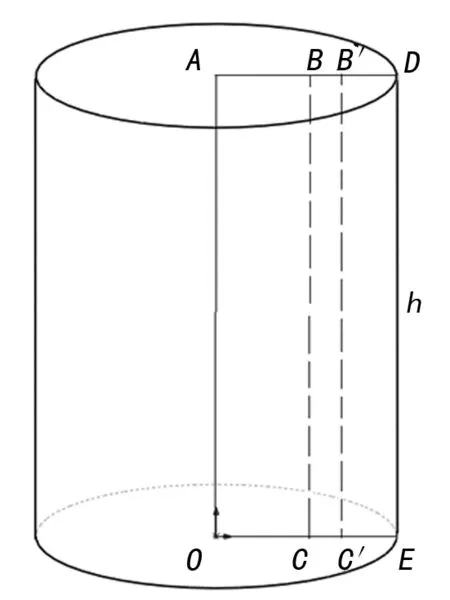

直流电流流经导体时,电流在导体截面上是均匀分布的,而当给一个圆形断面直导线通以交流电时,这时电流在导体截面上的分布将不再是均匀的,导体表面上各点的电流密度最大,而在导体中心轴线上电流密度最小,由外向内从最大连续变化到最小,这种现象叫做趋肤效应[8]。选择工件为常见的圆柱形金属材料,示意图如图1。

图1 圆柱金属材料

(1)

(2)

当圆柱工件上的电流为变动的时候,则导体内会产生感应电动势,图1中两矩形回路的磁通量变化率分别为:

(3)

(4)

A、C间的电动势为:

(5)

在r=AB到r+dr=AB′间,高为h的圆柱形金属材料的电阻为:

(6)

因此AC间电流为:

(7)

感应电流密度为:

(8)

总电流密度分布为:

(9)

当导体中的电流为i,随t正弦变化时,即i=Iasinωt,总电流密度J为:

(10)

2 工件中电流分布的模拟分析

为了研究通电下工件的电流分布特性,本文利用Maxwell软件,分析了工件不同尺寸、电流不同频率、脉冲不同波形下的电流密度分布。以钨合金材料为研究对象,选取直径为60 mm,长度为200 mm的圆柱棒形材料进行模拟仿真,分析其电流密度分布;再分别建立横截面直径为20 mm、40 mm、80 mm的圆柱棒性材料进行对比分析。其次,对60 mm×200 mm的圆柱棒形工件施加的脉冲电源的电流频率进行设置,分别为400 Hz、600 Hz、800 Hz、1 000 Hz。最后,对工件施加不同波形的脉冲电流进行电流密度分布的模拟仿真。

2.1 工件不同尺寸下的电流分布

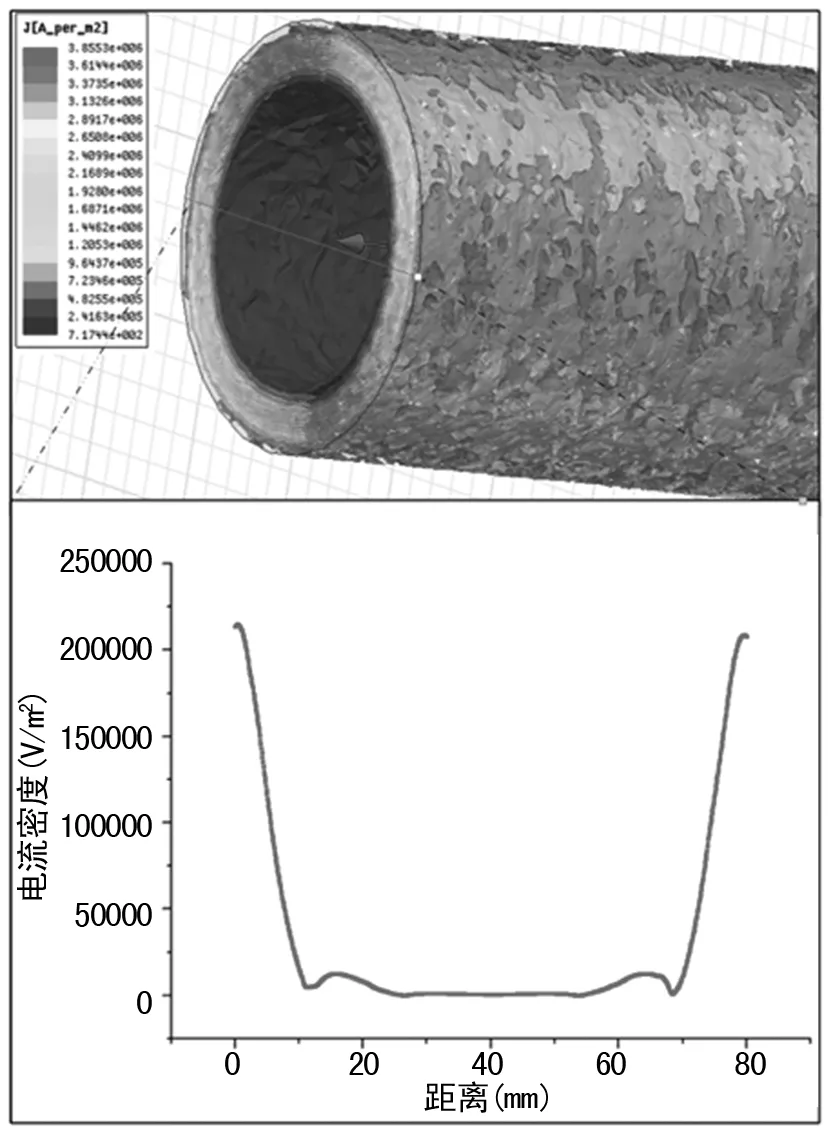

选取截面直径为60 mm×200 mm圆柱体结构钨合金划分网格,如图2所示。对工件施加激励电流,一端引入,另一端引出,施加电流为正弦波电流,其幅值为2 400 A,频率为400 Hz,示意图如图3所示,对其进行模拟仿真,模拟结果图4所示。

图2 工件的网格划分

图4 60 mm×200 mm电流密度仿真

工件最外层的电流密度大约在3 178 200~3 390 000 A/m2,平均电流密度为3 284 100 A/m2;工件外层分布较广的电流密度大约在1 483 200~2 118 800 A/m2,平均电流密度为180 100 A/m2;工件中心分布较广的电流密度大约在5~211 930 A/m2,平均电流密度为105 968 A/m2。在横截面处取Y轴处的所有具体电流密度值,得到曲线图,如图1所示。60 mm×200 mm的工件在施加脉冲载荷后,距离工件中心越近处电流密度出现线性递减直至距中心20 mm时电流密度最小其值为17 572 A/mm2;距离工件中心20 mm内部时,电流密度最小且数值变化趋于稳定。因此,在对工件施加正弦波脉冲电流之后是具有趋肤效应的[9]。

图5 20 mm×200 mm电流密度仿真

图6 40 mm×200 mm电流密度仿真

图7 80 mm×200 mm电流密度仿真

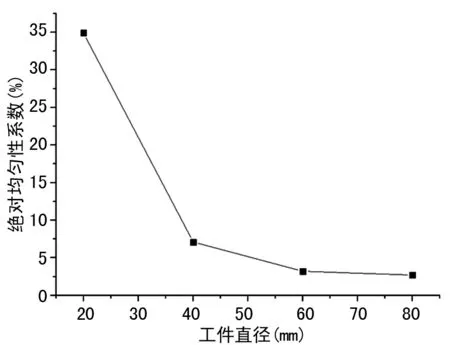

图8 横截面直径与绝对均匀性系数关系图

2.2 工件不同电流频率下的电流分布

选取直径为60 mm×200 mm的钨合金工件,在其它条件相同下只改变施加电流的脉冲载荷进行模拟仿真,将脉冲载荷频率分别设置为400 Hz、800 Hz、1000 Hz,得到模拟仿真图如图9~11所示。

图9 60×200 mm工件(400 Hz)

图10 60×200 mm工件电(800 Hz)

图11 60×200 mm工件(1 000 Hz)

结合得到的云图与在X轴横截面处的电流密度曲线图,我们可以得知当电流频率设置为400 Hz时,工件外层的电流密度大约在2 657 100~2 843 200 A/m2,平均电流密度为2 750 150 A/m2;工件中心处的电流密度大约为29~177 410 A/m2,平均电流密度为88 720 A/m2。当电流频率设置为800 Hz时,工件外层的电流密度大约在3 614 400~3 855 300 A/m2,平均电流密度为3 734 850 A/m2;工件中心处的电流密度大约是71~241 630 A/m2,平均电流密度为120 851 A/m2。

当电流频率设置为1 000 Hz时,工件外层的电流密度大约在4 006 900~4 274 000 A/m2,平均电流密度为4 140 450 A/m2;工件中心的电流密度大约是52~26 762 A/m2,平均电流密度为13 407 A/m2。当电流频率改变时,电流密度依然从最外层到中心处呈现一个递减的趋势,且最外层电流密度值最大,中心处电流密度值最小。工件中的电流密度分布具有趋肤效应。

计算不同电流频率下的绝对均匀性系数,当电流频率为400 Hz时,由图7可得电流在工件中的绝对均匀性系数μc=jmid/jmax=88720/2750150=3.23%,当电流频率为800 Hz时,可得出其μc=jmid/jmax=120850/3734850=3.23%;当电流频率设置为1 000 Hz时,可得出其μc=jmid/jmax=13 407/4 140 450=3.24%。

通过以上计算结果,可得出绝对均匀性系数与电流频率的关系,如图12所示。从图中可以看到,在模拟仿真研究的频率范围内,脉冲电流的频率改变,不会影响电流的均匀性系数。

图12 电流频率与绝对均匀性系数关系图

2.3 工件不同脉冲波形下的电流分布

选取直径为80 mm×200 mm的钨合金工件,施加不同的电源载荷进行模拟仿真,电源波形如图9所示,模拟结果如图13所示。

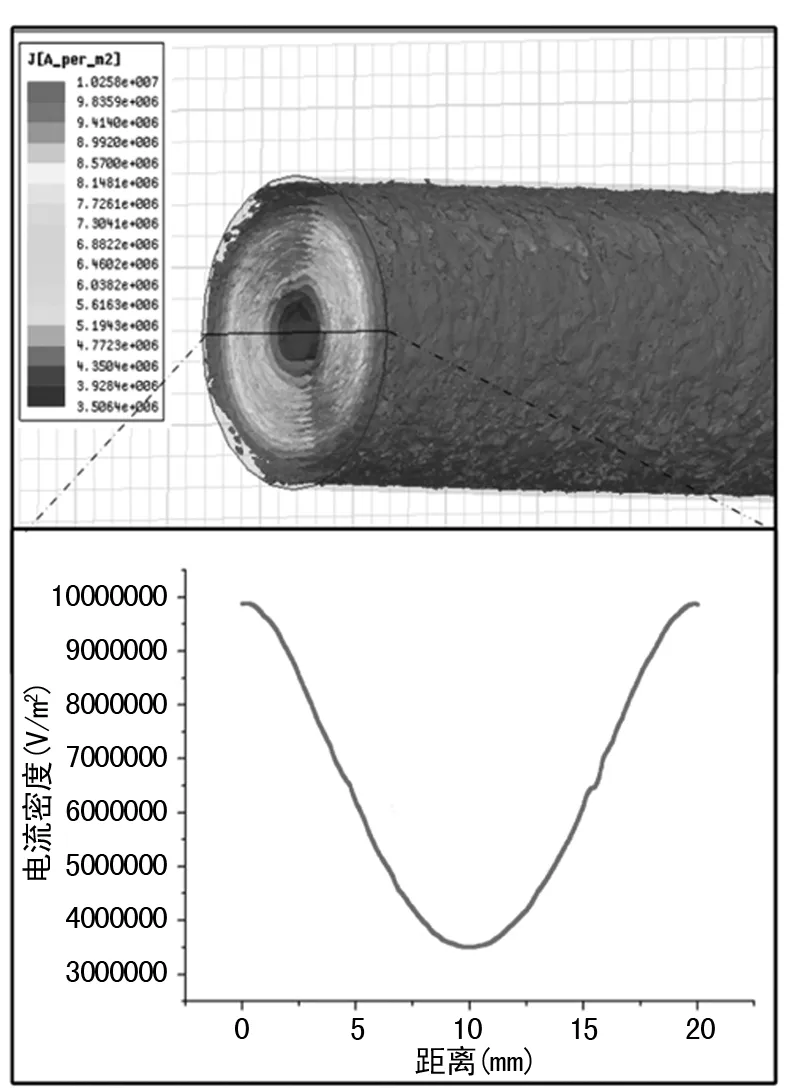

图13 电流波形图

由图14可见,当施加图13波形的脉冲电流时,电流在工件的分布并不完全有规律的。从电流密度曲线图中可以看出,电流密度在工件中心轴线处电流密度较低,在边界处电流密度较大,但电流密度的变化趋势规律性不明显。对比于施加正弦波脉冲电流工件的模拟仿真,可以看到当工件施加的脉冲电流为正弦波时,工件中的电流存在趋肤效应。

图14 不同脉冲电流下的工件电流密度仿真

3 结 论

通过对工件施加交流电存在的趋肤效应进行了理论分析,并用了仿真软件对不同横截面直径、不同电流频率以及施加不同波形电流对工件进行了电流的分布模拟仿真。通过软件仿真结果可以直观的观察到各情况下电流密度的分布情况,通过假设绝对均匀性系数来评判电流在工件中分布的均匀程度。得出的结论如下:当只改变工件横截面直径时,随着工件横截面直径的增大,绝对均匀性系数变小,当横截面直径大于40 mm时,绝对均匀系系数的变化趋势减小且最后趋于平滑;当只改变施加的电流频率时,脉冲电流的频率改变并不会影响电流的均匀性系数;对于通入正弦波的工件电流分布具有明显的趋肤效应。上述结论对于引入电脉冲辅助加工难加工工件具有重要的参考意义。