基于DSMC方法的涡轮分子泵跨流态抽气性能研究

2020-11-18马兆俊王晓冬巴德纯

李 博,马兆俊,王晓冬,巴德纯

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

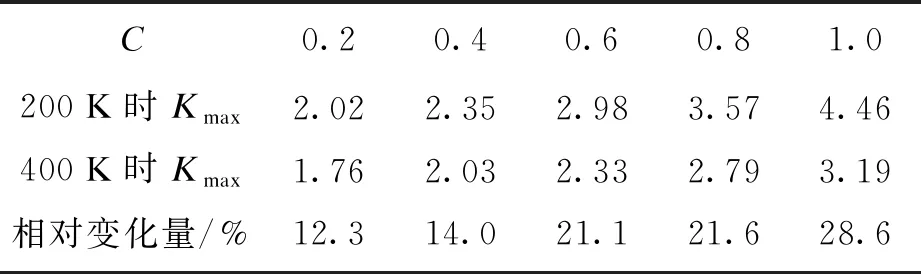

在分子泵抽气流场中,稀薄气体可以根据Knudsen数(平均自由程λ与流场特征长度l的比值)将气体流动划分为:分子流领域(Kn>10),过渡流领域(0.1 DSMC(direct simulation Monte Carlo)方法是用有限个模拟分子代替大量的真实气体分子,通过随机抽样模拟分子状态并跟踪模拟分子的运动轨迹来达到求解真实气体流动问题[1].DSMC方法的关键在于将模拟分子的迁移运动与碰撞作用解耦处理,程序流程图如图1所示. 在每个时间步长内,首先认为每个模拟分子作匀速直线运动得到新的位置坐标,如果模拟分子与边界发生相互作用则进行相应处理;然后计算模拟分子之间的碰撞.DSMC方法采用几率论而不是决定论的方法计算模拟分子间的碰撞,整个计算是一个时间过程,从非定常向定常发展,最后对各模拟分子的物理量统计平均得到所需的宏观流动参量. Bird等最先建立了DSMC方法,并应用于分子泵在过渡流下稀薄气体运动的计算中[2-3].Heo等[4]用DSMC算法研究多级涡轮叶列的抽气特性,得出过渡流态下分子泵的压缩比、抽速与叶列内的流态密切相关的结论.Chang等[5]建立了三维模型下单级涡轮叶列的抽气模型.Wang等[6]在计算过渡流下涡轮叶列抽气性能时,模拟分析了分子通过通道正反向传输几率与出口压力的变化关系.Sharipov等[7]采用直接模拟蒙特卡洛法对涡轮分子泵的叶列抽气过程进行了数值模拟,讨论最大抽速、压缩比的变化与气体稀薄程度和叶片转速的关系. 应用DSMC方法模拟涡轮分子泵内部流动,能够较为准确地表达分子之间相互碰撞对分子运动的影响,进而全面研究涡轮分子泵内稀薄气体运动.本文在前人研究的基础上,通过改变涡轮叶列旋转速度、结构尺寸及被抽气体温度等参数模拟计算涡轮分子泵性能变化,再比较各参数对抽气性能的影响程度,从而寻求提升涡轮分子泵抽气性能的手段. 首先建立计算模型,把涡轮分子泵一个单叶列展开得到简化模型,如图2所示. 文中计算分子间碰撞均采用硬球碰撞模型,分子与叶片碰撞采用漫反射模型,进出口采用压力边界[8].假定气体分子以平均热运动速度运动,以麦克斯韦速度分布,并且在叶列上的吸附、解吸遵守余弦定律[9].令叶片厚度为t,弦长是b,节距是a,倾角是α,叶片厚度t远小于节距a,因此可忽略不计. 由图2可以看出,涡轮叶片将空间分为I与II,两侧气体分子的压力、分子密度、温度分别用p,n,T来表示,通道口面积分别为A1与A2.正向传输几率为M12,即气体分子从空间I进入空间II的几率,则反向传输几率为M21,可得气体分子由I侧进入II侧的净流量为[10] (1) 当A1=A2,T1=T2,p2/p1=n2/n1时,式(1)可以写为 (2) 若p1=p2,得出最大抽气效率: Hmax=M12-M21. (3) 若抽速为零,即H=0,得出最大压缩比: (4) 应用DSMC方法计算出的节弦比为0.51,叶列的倾角为30°,叶列的速度比为0.364的涡轮分子泵最大压缩比Kmax,并与采用特征系数法、连续流态法的计算结果[11]及实验值[12]相比较,结果如图3所示. 图3表明,随着Kn从10到0.01的变化情况.从各条曲线的总体趋势看,最大压缩比随着出口压强的升高逐渐降低,当Kn大于1时最大压缩比随压力变化波动不大,当Kn小于1后分子泵获得最大压缩比随排气压力的升高迅速降低,验证了分子泵在接近连续流态后抽气能力将变弱的事实,各条计算曲线的总体趋势均与实验值曲线相符合. DSMC方法计算值相对实验值最大误差小于5%,解析算法的误差小于20%,直接模拟蒙特卡洛法计算精度更高,更加适用于涡轮分子泵的理论研究. 将涡轮分子泵参数设置为:叶列的倾角为30°,节弦比1.0和速度比分别为0.6和0.3.应用DSMC方法计算Hmax及Kmax随Kn的变化. Hmax,Kmax与Kn的关系曲线如图4、图5所示,如图可见:涡轮叶列的速度越大,分子泵的最大抽气效率和最大压缩比越大,当涡轮叶列的流场处于分子流(Kn>10)时,分子泵抽气过程中,随气体压力的变化,获得的最大抽气效率和最大压缩比变化不大;当流态由分子流变为过渡流初期(2 分子泵在过渡流态和滑流领域相对分子流态的抽气能力有较大幅度的下降,在过渡流领域2 表1为速度比为0.3条件下,最大抽气效率和最大压缩比随Kn变化的相对变化率,反映在不同流态下,叶片速度升高对抽气效率和压缩比的影响程度. 表1 Hmax及Kmax随Kn的相对变化率 结果表明:随着Kn逐渐变小,Hmax变化率先上升,后下降;Kmax变化率逐渐下降.对于Hmax:在分子流态下(Kn>10),涡轮叶列速度的提升对抽气效率的提升程度基本不变,增加叶列速度可以稳定地提升抽气效率;在过渡流态下(0.1 返流形成的主要原因是涡轮两侧气体分子压力差,并受到分子与壁面碰撞的影响.计算涡轮分子泵节弦比为0.6,速度比0.326,叶列的倾角为20°和40°,压缩比为3时,返流系数E(由出口进入并从入口出去的分子数与由进口进入的分子数的比值)随着压强的变化情况如图6所示. 可见,叶列倾角越大压差形成的返流越大,并且当Kn>1时,返流系数变化不大,当Kn<1后,由压差形成的返流明显随着压力的升高而降低. 综合2.2节的计算结果可知:分子密度的增加引起的涡轮分子泵最大抽气效率和最大压缩比的降低,并不是由返流引起的,应归结于涡轮叶列对分子的传输作用的降低. 应用DSMC方法计算节弦比为0.6,倾角为20°,速度比0.326,Kn为1,叶列壁面的温度为300 K,气体温度在200 K到500 K范围变化时涡轮分子泵最大抽气效率Hmax和最大压缩比Kmax的变化如图7所示. 随着气体温度T升高,涡轮叶列的最大抽气效率逐渐增加,气体温度升高表示气体分子热运动比较剧烈,此时分子之间相互碰撞更加剧烈,同时分子与壁面发生碰撞的几率也更大,所以涡轮叶列对气体的抽气效率会增加.但是当温度升高时涡轮叶列对气体抽气获得最大压缩比随之降低,这是由于在气体分子热运动较为剧烈情况下,在相同压缩比条件下,出口分子密度较大并且速度较高更加容易通过叶列返流. 表2计算不同速度比条件下温度对压缩比的影响,分别计算200 K和400 K条件下涡轮叶列的压缩比.结果表明,随着速度比的增加,涡轮分子泵随着温度升高,其压缩比下降得越明显. 保持出口的尺寸不变,并缩小入口尺寸,如图8所示,计算涡轮叶列的压缩比. 在叶列的倾角为30°、节弦比1.0和速度比为0.6的基础上,缩小叶列通道入口A1,使得入口与出口的比值A1/A2从1到0.5变化,依次计算Kn=1时叶列的最大压缩比,计算结果如图9所示. 表2 不同速度比条件下温度对压缩比的影响 在2.2节涡轮叶列的简化模型的计算中,入口和出口尺寸相等,Kn=1时压缩比为2.6.减小叶列入口的尺寸后,叶列抽气所获得的最大压缩比随入口的缩小逐渐增加,由结果可知在设计涡轮叶列的变截面通道时,缩小入口的尺寸能够获得更高的压缩比. 表3计算入口面积与出口面积的比值A1/A2为1和0.5时,涡轮叶列的最大压缩比随着速度比的变化情况.在速度比0.4到1.0范围内,通过缩小入口,涡轮叶列的压缩比的增加均能达到35%以上,说明通过缩小入口能够提高涡轮叶列的压缩比,并且在不同速度比下提升效果同样明显. 表3 不同速度比条件下A1/A2对压缩比的影响 1) 涡轮分子泵在过渡流态和滑流领域相对分子流态的最大抽气效率和最大压缩比均有较大幅度的下降,但在2 2) 在分子流态,增加叶列速度可以稳定地提高涡轮分子泵的最大抽气效率和最大压缩比;在过渡流态,叶列速度的提升对于最大抽气效率和最大压缩比的影响程度表现出相反的结果,最大抽气效率变化率升高,最大压缩比变化率降低;在滑流领域,叶列速度的提升对抽气性能的提升能力相比过渡流态有所减弱,涡轮分子泵抽气性能较低而且不稳定. 3) 分子密度的增加引起的涡轮分子泵最大抽气效率和最大压缩比的降低,并不是由返流引起的,应归结于涡轮叶列对分子的传输作用的降低. 4) 在过渡流态,随着气体温度的升高,涡轮叶列的最大抽气效率逐渐增加,最大压缩比逐渐降低,并且速度比越大,压缩比随温度升高下降得越明显. 5) 在过渡流态,气体入口面积减小到出口面积的一半时,能够将不同速度比下涡轮叶列的压缩比提高35%以上.1 DSMC方法及应用

2 计算与分析

2.1 DSMC方法与解析法计算结果比较

2.2 流动状态对涡轮分子泵抽气性能的影响

2.3 流动状态对涡轮叶列返流的影响

2.4 气体温度对涡轮分子泵抽气性能的影响

2.5 进出口尺寸对涡轮分子泵抽气性能的影响

3 结 论