两套含油污泥脱水系统的应用效果评价

2020-11-14李新宇李向宁田胜利

李新宇 李向宁 田胜利

(中国石油长庆油田分公司第一采气厂)

气田开发时,地层中的泥、砂伴随着天然气进入地面天然气集输管道和气田地层采出水处理系统, 随后需送至天然气净化厂进行净化处理。 此时,天然气集输管道在例行清管过程、含醇地层水泄水池都会产生含油污泥。近年来,随着国家环保法规的日益严格, 天然气开发与生产企业内部降本增效的压力增大, 实施含油污泥减量化对保护环境、 降低企业运行成本意义重大。

1 含油污泥特性分析

天然气净化厂的含油污泥经取样分析后可得: 含油率0.99%、 含水率90.90%、 含泥率8.11%。 根据含油污泥中含水率与流动性的关系进行判断,认定此种含油污泥呈流态状,减量化潜力巨大。

2 含油污泥脱水处理

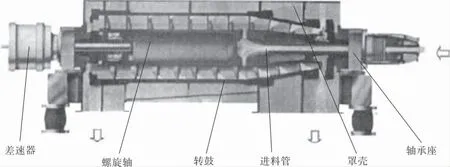

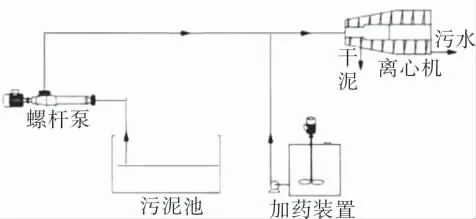

2.1 离心机脱水系统

离心机脱水系统主要由卧式螺旋卸料沉降离心机(图1)、加药装置、污泥螺杆泵和排水泵组成。 如图2 所示,在污泥螺杆泵出口,质量浓度为2‰的聚丙烯酰胺溶液(处理药剂)与污泥混合,经计量泵进入离心机。 污泥送入离心机转鼓之后,在高速旋转产生的离心力作用下被甩入转鼓腔内,污泥颗粒的密度较大,因而产生的离心力也较大, 被甩贴在转鼓内壁上形成固体层污泥,这些污泥在螺旋输送器的缓慢推动下,被输送到转鼓的锥端,经转鼓周围的出口连续排出;水的密度小,离心力也小,只在固体层内侧形成液体层,这部分液体则由堰溢流排至转鼓外,汇集之后再排出离心机。 脱水后的干泥装袋入库,脱除的污水送入污水处理设施或者返回污泥池用来稀释污泥[1]。

图1 卧式螺旋卸料沉降离心机

图2 离心机脱水系统工艺流程示意图

离心机脱水系统处理含油污泥600t (约566m3, 平均密度1 060kg/m3), 脱水处理需耗时28d,合计215h。 脱水后产生泥饼约126t,体积量减少约79%。 根据离心机脱水系统进料流量计累计计量的体积(1 680m3,包含重复处理部分)和有效运转时间计算,该脱水系统每小时处理能力为7~8m3。

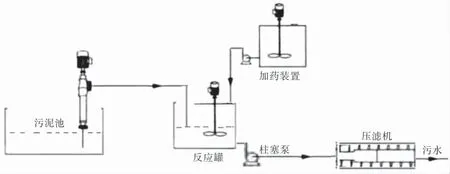

2.2 压滤机脱水系统

压滤机脱水系统由预处理单元(包括加药装置、 沉降罐、 污泥柱塞泵和排水泵, 总功率57.7kW)和板框压滤机组成。 如图3 所示,含油污泥经抽料自吸泵进入反应罐,分别加入调质改质药剂、高级氧化药剂和高效絮凝药剂,经充分混合搅拌后通过喂料柱塞泵压入板框压滤机[2],在高压过滤作用下,油水通过滤布渗透分离后经排水泵至污水处理系统,污泥在板框滤布上累积形成泥饼。 当喂料柱塞泵出口压力达到一定值时, 压滤机停止进料, 拉开滤板, 人工清理泥饼。

图3 压滤机脱水系统工艺流程示意图

压滤机脱水系统处理含油污泥800t (约848m3, 平 均 密 度1 060kg/m3), 运 行 处 理 耗 时281h,产生泥饼94t,体积量减少约88%。 根据压滤机脱水系统进料流量计累计计量的体积(1 040m3,包含处理后清液返回污泥池的部分)和有效运转时间计算,该脱水系统每小时处理能力为3~5m3。

3 应用效果评价

3.1 工艺指标

含油污泥经离心机脱水系统处理后,泥饼的含水率为64.84%~70.90%,符合处理后的含油污泥含水率须小于75%的条件要求;含油污泥体积量减少约79%,符合含油污泥体积量须降低50%以上的条件要求。 离心机脱水系统具有占地空间小、仅需供给水电、运行总体平稳、安装和操作维护简便、处理含油量低的污泥时效率高、泥饼含液率低及出液清澈等特点。

含油污泥经压滤机脱水系统处理后,泥饼的含水率为45.87%~54.40%,符合处理后的含油污泥含水率须小于60%的条件要求;含油污泥体积量减少约88%,达到含油污泥体积量须降低50%以上的要求。

3.2 能耗费用

离心机脱水系统运行需外供电力和自来水,累计消耗电量8 545kW·h(度),按每度电0.45 元计算,电费3 845.25 元;消耗自来水317.6m3,按每立方米3.65 元计算,水费1 159.24 元。

压滤机脱水系统运行需外供电力和自来水,累计消耗电量6 100kW·h, 按每度电0.45 元计算,电费2 745 元;消耗自来水14.4m3,按每立方米3.65 元计算,水费52.56 元。

3.3 成本核算

实施含油污泥减量化处理时,离心机脱水系统处理含油污泥脱水服务费用为492 000 元,包含现场施工、絮凝药剂及包装袋等的费用;压滤机脱水系统处理污泥脱水服务费用为540 000 元(含税费6%和HSE 的相关费用), 包含现场施工、絮凝药剂及包装袋等的费用。 按照委托有资质单位开展危险废物处置技术服务,对离心机脱水系统产生的126t 泥饼, 按每吨2 450 元计算,处置费用为308 700 元; 对压滤机脱水系统产生的94t 泥饼, 按每吨2 450 元计算, 处置费用为230 300 元。 若不实施含油污泥减量化处理,直接委托有资质单位进行污泥处置, 按每吨2 450 元计算,600t 含油污泥的处置费用为1 470 000 元,800t 含油污泥的处置费用为1 960 000 元。

离心机脱水系统和压滤机脱水系统的成本核算分别为:

成本控降 1470000-(492000+308700+3845+1159)=664296 元

1960000-(540000+230300+2745+53)=1186902 元

成本控降比率 664296÷1470000×100%=45.19%

1186902÷1960000×100%=60.55%

每吨污泥控降单价 664296÷600=1107.16 元

1186902÷800=1483.63 元

4 结束语

天然气净化厂处理含油污泥时,无论采用离心机脱水系统还是采用压滤机脱水系统,均能达到预期的目标,同时能较大幅度降低含油污泥的处置费用。 离心机脱水系统单位处理量较大,但减量化低,污泥含油量较高时对系统处理效果影响较大。 压滤机脱水系统减量化高,但单位处理量较小,耗时长。

采用机械压滤相结合的方式实施污泥减量化项目时,建议设置两套压滤设备,以减少拉板清泥时间,提高处理效率。