板带轧机通用变凸度板形控制技术

2020-11-13曹建国黄小海赵秋芳熊海涛王涛张兆祥

曹建国,黄小海,赵秋芳,熊海涛,王涛,张兆祥

(1.北京科技大学机械工程学院,北京,100083;2.北京科技大学人工智能研究院,北京,100083;3.北京科技大学国家板带生产先进装备工程技术研究中心,北京,100083;4.北京科技大学顺德研究生院,广东佛山,528399)

板形是板带质量关键指标之一,板形控制的实质是对承载辊缝形状的控制。通过特殊设计的辊形,使得辊缝凸度能随着窜辊的变化而变化,这种技术被称为变凸度板形控制技术。变凸度板形控制技术是新一代高技术轧机最具代表性的板形控制技术之一。变凸度板形控制技术最突出的特点就是可连续改变辊缝凸度,一套轧辊就能满足不同轧制规程的凸度要求,德国SMS 公司1984年提出连续可变凸度(continuously variable crown,CVC)技术是最早的变凸度板形控制技术,也是宽带钢热、冷连轧机板形控制的代表性技术之一[1-5],其辊缝凸度与窜辊位置有着良好的线性度,非常适用于自动化系统,因而在宽带钢冷、热连轧机等得到广泛应用[6-8]。但由于其凸度调控能力与带钢宽度的平方呈正比,存在大宽度变化范围板形控制能力下降快和常规宽度窄料板形控制能力不足等问题,影响了电工钢自由规程轧制和生产效率[9-11]。国内外学者针对此问题进行了大量的理论和技术研究工作:张杰等[12]对CVC 辊形设计计算模型进行破译,给出了确定CVC辊形参数的方法。陈杰等[13]结合四辊铝冷轧机分析了CVC 轧机工作辊辊形的选择条件,并推导出了立方抛物线辊形的设计公式。LI 等[14]利用影响函数法对CVC 的板形控制能力进行了分析和辊形优化。SHANG 等[15]利用有限元模型分析了不同带钢宽度下弯辊力的凸度调控能力,并对CVC 辊形和窜辊策略进行了改进。李洪波等[16]在分析五次CVC 辊形参数与辊缝凸度之间关系的基础上,提出一种五次CVC 辊形的设计方法,并对其板形控制特性进行研究,发现通过辊形的合理设计,五次CVC 辊形能够有效平衡轧机对宽窄带钢的二次辊缝凸度控制能力。Smart Crown 辊形曲线由一次曲线和正弦曲线组成,在保持辊缝凸度与窜辊的线性关系的同时,使得大宽度变化范围板形控制能力有所提升,且其辊缝高度在1/4边浪敏感区比CVC的要敏感,可以消除板带的大部分1/4 边浪[17-19]。先进变凸度(AVC)辊形曲线由三次曲线和正弦曲线组成,其二次辊缝凸度随所轧带钢宽度的下降速度相比于CVC辊形和Smart Crown辊形较缓,使得辊形对带钢宽度的适应性明显增加[20]。线性变凸度(LVC)工作辊利用一边辊径大、一边辊径小的辊形设计,同时实现了辊缝凸度随窜辊线性变化和凸度调控范围随板宽线性变化[21-22]。郝建伟等[23-24]研究了四辊CVC热轧机配套支持辊辊形,增加了CVC变凸度工作辊弯辊力的调控范围,辊形自保持性较好,可稳定发挥其性能。为了克服CVC 辊形大宽度变化范围板形控制能力下降快和常规宽度窄料板形控制能力不足等问题,提升轧机对带钢凸度的控制能力,本文作者在对变凸度辊形及辊缝形成机理进行研究的基础上提出UVC 通用变凸度辊形设计模型以及大宽度变化范围内增强板形控制能力的UVC辊形设计方法,并在1450热连轧机上验证及应用UVC板形控制技术。

1 变凸度板形控制技术原理

轧辊辊形是带钢板形控制最直接、最活跃的因素之一,通过调节承载辊缝来控制凸度,是带钢板形控制的实质。轧辊辊形曲线就是指轧辊表面的母线函数。变凸度轧机使用1对反对称曲线作为辊形曲线,不仅能同时满足多种不同轧制规格的需求,极大地提高轧机的适应能力,轧制出多种不同类型的钢种,而且显著地扩大了带钢产品的宽度与厚度。变凸度轧机轧辊是通过特殊的“S”形工作辊的轴向窜移来改变辊缝,从而达到调节辊缝正、负凸度的目的[25-27]。对于辊形设计来说,辊缝是主要考虑的因素。辊缝是指轧制过程中上下工作辊最接近带钢的轴线间形成的一维缝隙,其可以由以带钢宽度为自变量的1个辊缝厚度分布来表示,一般以带钢宽度方向的中心点为x轴原点。一般来说,上下辊的辊形是完全相同的,但轧制时会反向放置,且窜辊时上下辊同时向相反的方向窜动相同的距离。辊缝函数g(x)是1 个偶函数,其可进行如下分解:

式中:g0(x),g2(x)和g4(x)分别为辊缝函数的常数部分、二次部分和高次部分,其各部分形状如图1所示。

定义正向窜辊为上辊向坐标负方向窜辊,则此时的辊缝函数表达式为

图1 辊缝形状的分解Fig.1 Decomposition of roll gap profile

式中:t(x)和b(x)分别为由上下工作辊辊中心线确定的平面(即轧制中心面)分别与上下工作辊辊周面相交得到的交线中距离带钢较近的2 条交线函数;s为窜辊量,mm。

设计辊形曲线t(x),使得二次辊缝凸度Cw和高次辊缝凸度Ch(通常采用四次即可)关于s按指定的线性关系变化以便进行自动化控制,且带钢宽度的变化尽量小,以便使用一套辊形轧制多种宽度带钢。

2 UVC辊形设计

2.1 UVC辊形设计模型

UVC 通用变凸度辊形[28-29](universal variable crown)的设计思路如下:在较窄的宽度内使用三次多项式曲线,在较宽的宽度范围则在三次多项式的基础上附加正弦曲线,使得辊缝凸度调控能力在带钢轧制宽度区间内变化较原抛物变化缓慢,而在最小轧制宽度区间内辊缝依然保持抛物线分布。上工作辊UVC辊形函数yt表达式为

式中:L为工作辊辊身长度,mm;x为辊身坐标,正方向为磨辊时的正方向,原点为磨床坐标原点(即磨辊的传动侧端点);a1,a2,a3和a4为辊形系数。

当带钢宽度足够大,以至于窜辊后带钢端部宽度超出(3L/8,5L/8)的范围,即B≥L4+sm(B为带钢宽度,sm为最大窜辊量)时,带钢跨距内二次辊缝凸度CwB为

对于工作辊全长范围内的辊缝凸度,令式(4)中的B=L,则UVC辊形的二次辊缝凸度CwL为

此时,UVC辊形的高次辊缝凸度ChL为

带钢宽度为B时,UVC 二次辊缝凸度调控范围ΔCwB如下:

UVC辊形的二次辊缝凸度与a2,a3,a4均有关系,高次辊缝凸度只与a4有关系,且高次辊缝凸度为奇函数,高次辊缝凸度必定关于0点对称,故UVC 辊形的二次辊缝凸度最大值与最小值可根据大型工业轧机生产线实际需要确定,高次辊缝凸度则只要确定一个值即可确定另一个值,即已知UVC 辊形的二次辊缝凸度调控范围及高次辊缝凸度调控范围可确定3个方程,解出a2,a3和a4。

由于a1与辊缝二次辊缝凸度及高次辊缝凸度均无关系,故不能通过规定辊缝凸度的调节范围来确定a1,一般来说,辊缝的(L/2+B0/2)处和(L/2-B0/2)处等高会得到更好的辊缝轮廓,其中B0一般取0.7L。设计UVC辊形时,有如下关系式:

式中:C2min为最小二次辊缝凸度,mm;C2max为最大二次辊缝凸度,mm;C4max为最大四次辊缝凸度,mm。

现场大型工业热连轧机常轧带钢宽度为900~1 300 mm,窜辊量为±100 mm,工作辊辊身长度为1 700 mm,设计辊缝二次辊缝凸度调控范围为[-0.25,0.25]mm,高次辊缝凸度调控范围分别为0,0.05,0.10,0.15,0.20和0.25 mm时的UVC辊形,比较其辊形以及二次辊缝凸度调控范围随窜辊量的变化及随宽度的变化。

设计时,高次辊缝凸度调控范围ΔCh=0.05 mm表示最大高次辊缝凸度Chmax=0.025mm。若要使得二次辊缝凸度调控范围产生有利的变化,则要使a4≤0,故设计时,ChL(-sm)=Chmax,即当带钢宽度为L,高次辊缝凸度取最大值Chmax,高次辊缝凸度随着窜辊量的增大而减小。

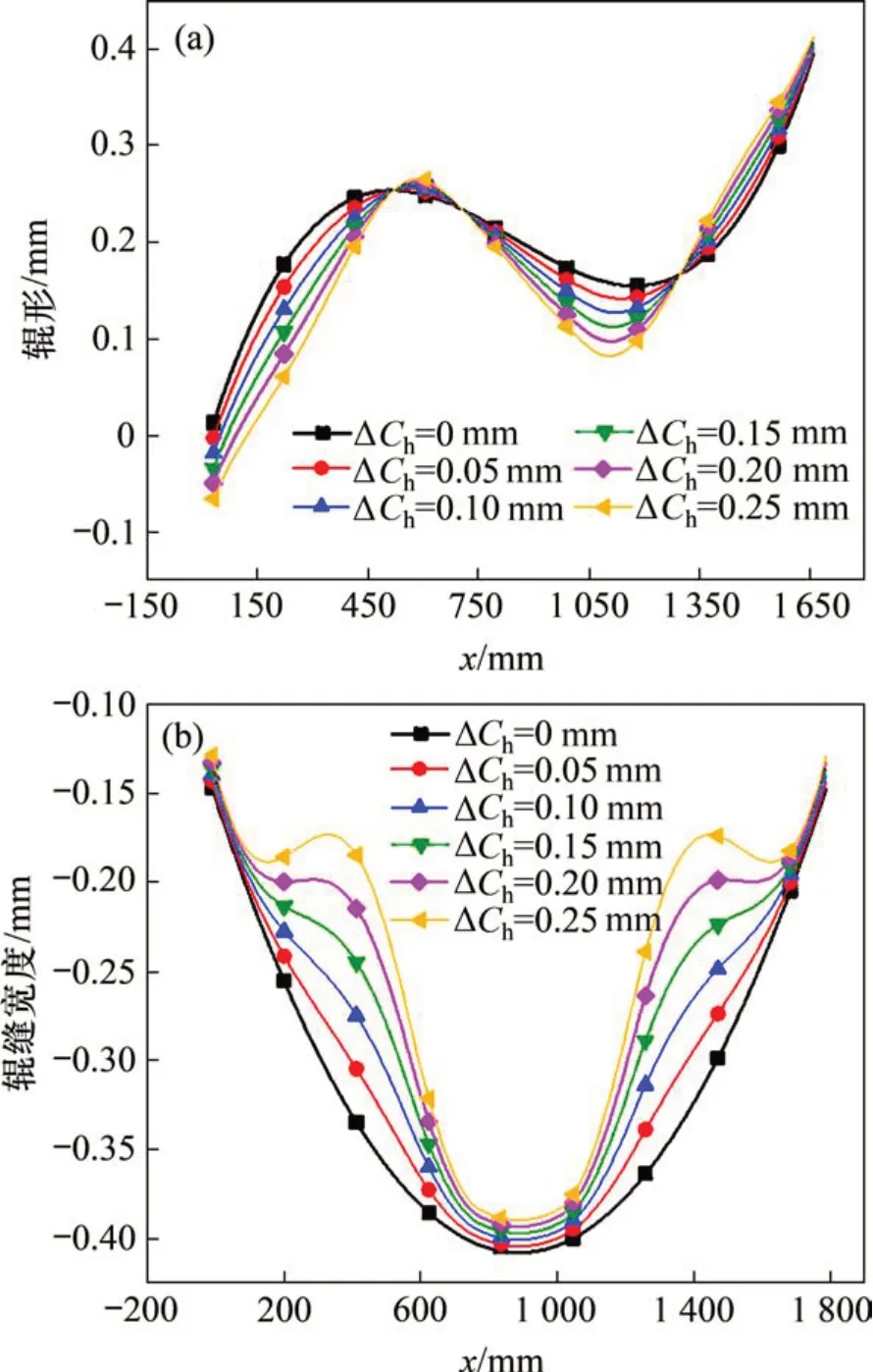

不同高次辊缝凸度调控范围的UVC 上辊辊形及辊缝形状(窜辊量为-100 mm)如图2所示。高次辊缝凸度调控范围ΔCh=0 mm 时的辊形即为三次CVC 辊形,此时辊缝形状为抛物线;随着高次辊缝凸度调控范围逐渐增大,UVC 辊形形状逐渐偏离CVC辊形形状,辊缝形状也逐渐偏离抛物线。

不同高次辊缝凸度调控范围下UVC 辊形二次辊缝凸度调控范围随带钢宽度的变化见图3。由图3可以看出:当高次辊缝凸度调控范围增大时,随着带钢宽度变小、二次辊缝凸度调控范围的下降速度逐渐变慢,并且在高次辊缝凸度调控范围ΔCh=0.2 mm 时,常用宽度区间二次辊缝凸度调控能力近似保持不变,理论上,辊形对于带钢宽度的适应度最好。

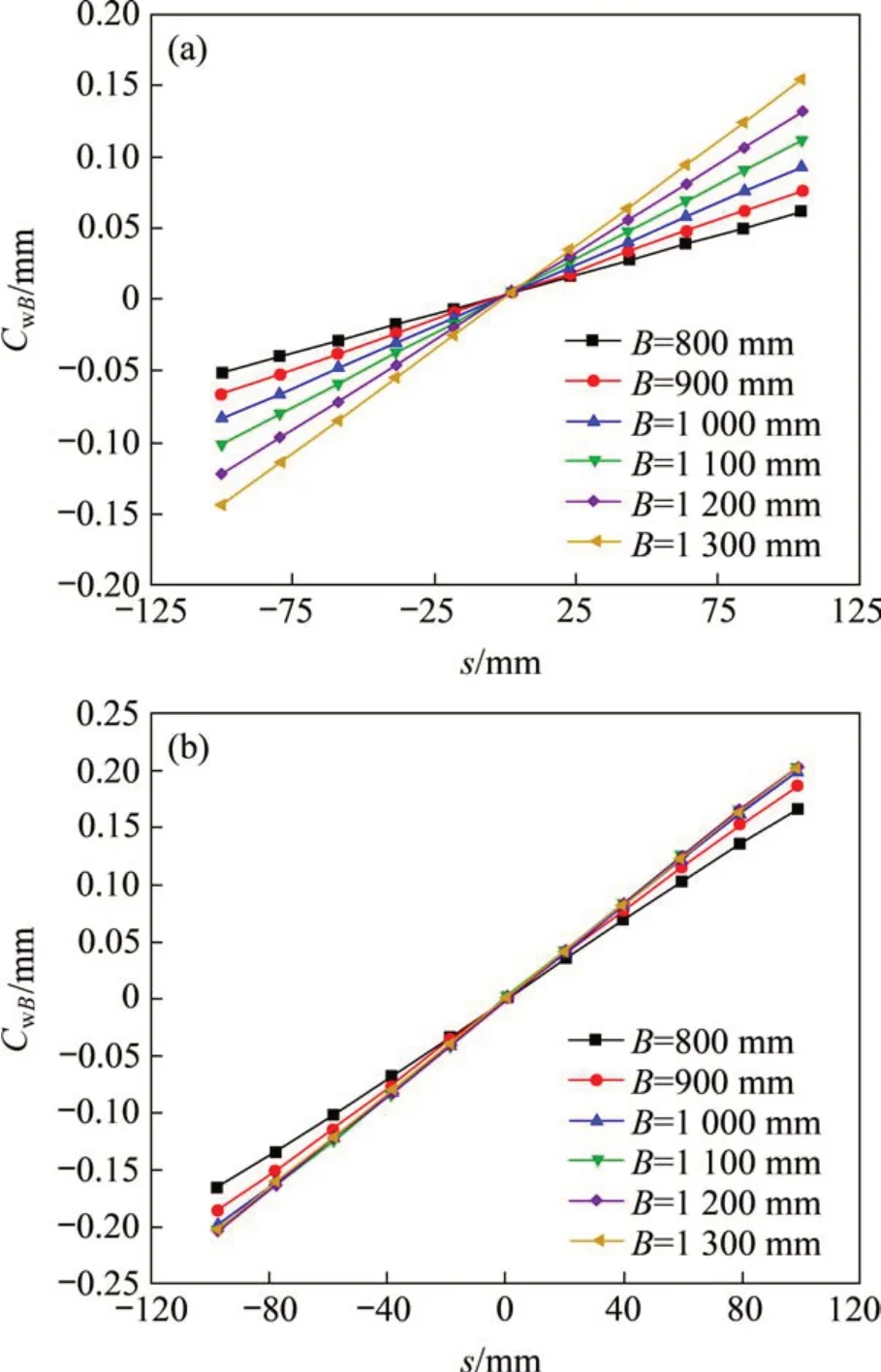

高次辊缝凸度调控范围分别为0 和0.2 mm 时不同带钢宽度的UVC 辊形二次辊缝凸度CwB随窜辊量变化如图4所示。从图4可以看出:当ΔCh=0.2 mm 时,UVC 辊形二次辊缝凸度CwB随窜辊量的变化受到带钢宽度的影响非常微小,而ΔCh=0 mm 时,UVC 辊形二次辊缝凸度CwB随窜辊量的变化受到带钢宽度的影响较大。

2.2 UVC辊形设计方法

UVC 辊形的设计除了上述指定辊形的二次辊缝凸度和高次辊缝凸度之外,由于辊形二次辊缝凸度与a2,a3,a4均有关,且a4参数与辊形凸度调控范围随带钢宽度的变化速度有关,因此,在无需指定辊形的高次辊缝凸度范围,而需要控制二次辊缝凸度范围随带钢宽度的变化速度以设计适应多宽度辊形的条件下,可以指定2个宽度,根据不同宽度二次辊缝凸度调控范围的关系来确定a4。假设B1与B2是2 个不同的合法宽度,则可由式(9)来确定UVC辊形。

图2 UVC上辊辊形及在窜辊量为-100 mm时的辊缝形状Fig.2 UVC contours and roll gap profiles when the roll shifting stroke is-100 mm

图3 UVC辊形二次辊缝凸度调控范围ΔCwB随带钢宽度的变化Fig.3 ΔCwB of UVC varies with strip widths

图4 不同带钢宽度的UVC辊形二次辊缝凸度CwBFig.4 CwB of UVC varies with different widths

若B1>B2,则k为轧制窄带钢时二次辊缝凸度调控范围的衰减比例;若B2=B1-ΔB,则ΔB为指定宽度。在带钢轧制过程中,期望在尽量大的宽度范围内,辊形的二次辊缝凸度调控范围尽可能大且保持不变,上述指定高次辊缝凸度范围的方法无法找到最佳的参数,而且当需求的二次辊缝凸度范围变化时即不再适用,因为对于任意一个二次辊缝凸度调控范围,并不能确认最合适的高次辊缝凸度范围。下面讨论k和带钢宽度范围对辊形的空载辊缝特性的影响。

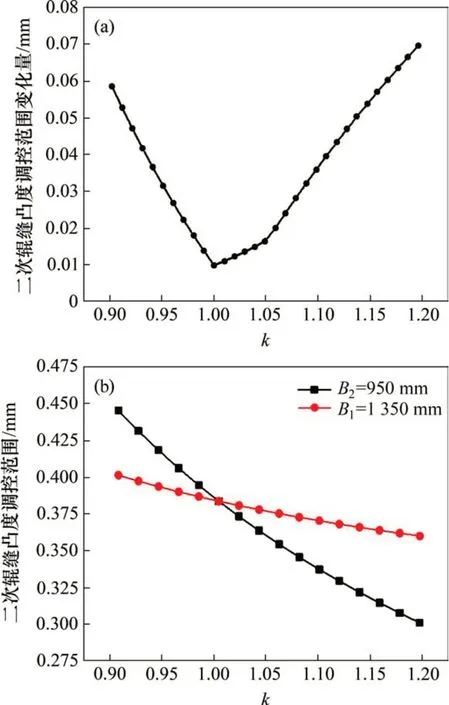

讨论k从0.9变化至1.2时二次辊缝凸度调控范围变化量ΔCwB,c以及不同带钢宽度下的二次辊缝凸度调控范围。不同带钢宽度时的二次辊缝凸度调控范围ΔCwB随k的变化如图5所示。由图5可知:常用宽度范围[950,1 350]mm 内的二次辊缝凸度调控范围近似一条直线,且带钢宽度取最大值和最小值时的二次辊缝凸度调控范围ΔCwB均随k的增大而减小,带钢宽度为最小值时,ΔCwB减小较快,所以,k的选取不能太小,否则,对窄带钢的凸度控制能力会不足。由图5(a)可见:二次辊缝凸度调控范围变化量随k的变化先减小后增大,在k=1时达到最小值,为13.2 μm。在k小于1时二次辊缝凸度调控范围变化量的斜率较大,故k取值过小会引起二次辊缝凸度调控范围产生较大波动,不适合轧制过程中的自动控制。k取1是比较合适的,此时,二次辊缝凸度调控范围变化量最小,轧制B2=950 mm 宽度带钢时二次辊缝凸度调控范围为379.3 μm。

图5 二次辊缝凸度调控范围变化量与2个宽度下ΔCwBFig.5 Changes of ΔCwB,c and the ΔCwB with two widths

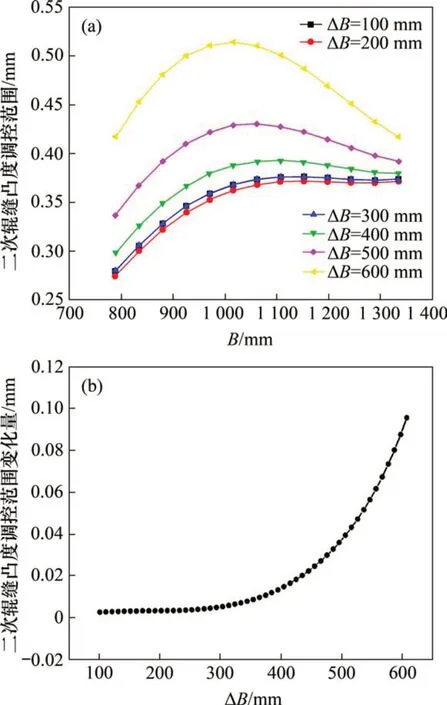

令B1=1350 mm,k=1,分析不同ΔB时二次辊缝凸度调控范围随带钢宽度的变化,如图6所示。由图6可知:在ΔB<300 mm 时,二次辊缝凸度调控范围变化量很小,最大仅为3.6 μm(辊缝凸度调控范围的0.72%);ΔB=300 mm 时,二次辊缝凸度调控范围变化量为13.2 μm(辊缝凸度调控范围的2.64%);在ΔB=500 mm 时,二次辊缝凸度调控范围变化量为38.2 μm(辊缝凸度调控范围的7.64%);在ΔB=600 mm 时,二次辊缝凸度调控范围变化量增加至95.3 μm(辊缝凸度调控范围的19.06%);在ΔB> 500 mm 时,二次辊缝凸度调控范围变化量急剧上升,不利于带钢生产过程的自动化控制。在覆盖常用带钢宽度的情况下,ΔB应该尽量地小,且不宜超过500 mm。

图6 二次辊缝凸度调控范围ΔCwB与二次辊缝凸度调控范围变化量Fig.6 Changes of ΔCwB with widths and ΔCwB,c with ΔB

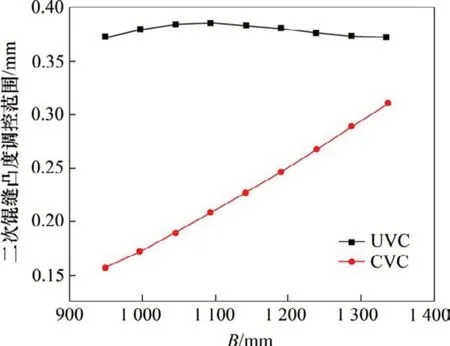

3 UVC辊形的辊缝调控特性

按B1=1350 mm,ΔB=400 mm,k=1 设计二次辊缝凸度调控范围为-250 μm 至250 μm 的UVC辊形,并与相同二次辊缝凸度调控范围的CVC 辊形比较,如图7所示。对宽度为1 350 mm的板带,CVC 辊形的二次辊缝凸度调控范围为315.3 μm,UVC 辊形的为379.3 μm,提升20.3%。对宽度为950 mm的板带,CVC辊形的二次辊缝凸度调控范围为156.1 μm,UVC 辊形的二次辊缝凸度调控范围为379.3 μm,增大142.99%。当带钢宽度从1 350 mm变化至950 mm,CVC辊形的凸度调控范围变化量为159.2 μm,UVC 辊形的凸度调控范围变化量为13.2 μm,UVC 辊形相比CVC 辊形板形调控能力提升了91.71%。对于相同辊缝凸度的UVC和CVC辊形,UVC辊形在轧制窄带钢时,凸度调节范围有明显增大,且可有效解决CVC 辊形大宽度变化范围板形控制能力下降快的问题。

图7 常用带钢宽度范围内UVC和CVC的二次辊缝凸度调控范围比较Fig.7 Comparison of ΔCwB of UVC and CVC with common strip widths

UVC 和CVC不同带钢宽度辊缝凸度调节特性如图8所示。由图8可见:不同带钢宽度UVC二次辊缝凸度随窜辊量的变化基本相同,CVC 二次辊缝凸度对窜辊量的斜率随宽度的减小而减小,辊缝凸度调节能力也随宽度的减小而迅速减小。

图8 不同带钢宽度UVC和CVC二次辊缝凸度CwB调节特性Fig.8 CwB control characteristics of UVC and CVC with different widths

4 UVC 辊形工业轧制试验验证及应用

目前,某1450 热连轧机组管理精细到位,实际产量达到420万t/a,电工钢产量达100万t/a,所轧板带品种丰富,达111 种,宽度变化范围覆盖广,达800~1 360 mm,厚度覆盖范围大,达1.5~12.9 mm。精轧机架均为四辊轧机,配备有工作辊液压弯辊和工作辊液压窜辊系统,以及自动化程度高的自动液压换辊小车,但全机组采用常规辊形的工作辊短行程液压系统往复窜辊的单一机型,工作辊液压弯辊力使用偏大甚至超过极限,轧机凸度控制能力难以满足电工钢自由规程轧制高精度板形质量要求。

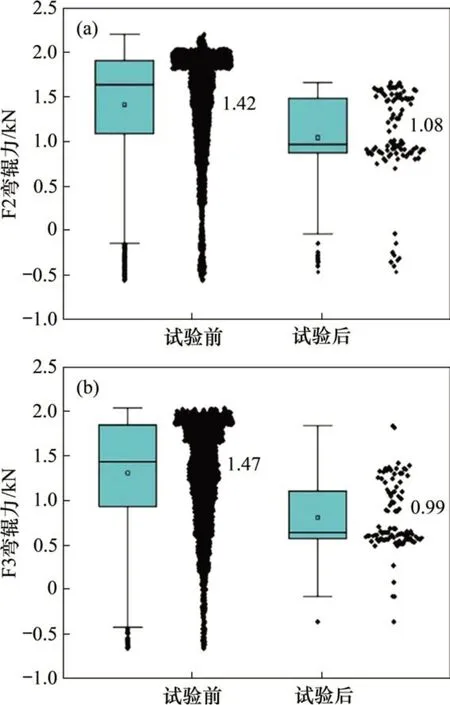

由于上游机架具有较宽板形“平坦死区”,这为及时在上游机架实现带钢凸度控制提供了便利[30]。为提升某1450 热轧上游机架的板凸度调控能力,验证UVC通用变凸度板形控制技术的效果,在上游F2 及F3 机架进行了UVC 辊形工业轧制试验,辊形曲线如图9所示。试验时,利用BP 神经网络建立UVC板形控制数学模型。

图9 UVC辊形与原辊形的对比Fig.9 Comparison of UVC roll contour and conventional roll contour

UVC 工业轧制电工钢不同机架的弯辊力比较如图10所示。由图10可以看出:一方面,采用UVC 通用变凸度辊形增强了整个轧机装备的凸度调控能力,UVC 辊形液压窜辊和弯辊力联合使用明显减小了F2和F3机架弯辊力的幅值,投入UVC变凸度板形控制技术的F2 机架电工钢轧制弯辊力使用平均值由1.42 MN 下降到1.08 MN,下降了0.34 MN,降低了23.94%;投入UVC 技术的F3 机架电工钢轧制弯辊力使用平均值由1.47 MN下降到0.99 MN,下降了0.48 MN,降低了32.65%。另一方面,投入UVC 技术显著增强了大宽度变化范围内轧机凸度控制能力,尤其是实现了对常规宽度窄料凸度的有效控制,减小甚至消除了弯辊力集中于极限值难以控制情况,弯辊力超限现象不再出现,保证了稳定顺利生产。

某1450热连轧机UVC板形控制技术工业轧制试验验证及稳定工业应用结果表明,UVC 板形控制技术可增强轧机板形控制能力,有效解决了液压弯辊力使用偏大甚至超过极限难以满足电工钢自由规程轧制高精度板形质量要求的难题,UVC板形控制技术有提高带钢凸度命中率和降低机架弯辊力使用的效果,并已推广应用于普钢轧制。UVC 通用变凸度板形控制技术研究已连续稳定投入大型工业轧机稳定生产应用,为同类宽带钢热、冷连轧机推广应用变凸度板形控制技术和实现宽带钢热、冷连轧机全流程板形同板差高精度控制提供了理论与实践依据。

图10 UVC辊形工业试验中不同机架弯辊力比较Fig.10 Comparison of bending force of UVC in industrial test

5 结论

1)建立了具有自主知识产权的UVC 通用变凸度辊形设计数学模型,提出了大宽度变化范围内增强板形控制能力的UVC 辊形设计方法,并分析了UVC辊形的不同宽度板带辊缝凸度调节能力。

2)分析了UVC辊形的辊缝调控特性,与CVC辊形相比,UVC 辊形二次辊缝凸度调控范围增大了142.99%,且可有效解决CVC 辊形大宽度变化范围板形控制能力下降快的问题;当板带宽度由1 350 mm 变化至950 mm 时,UVC 辊形调控能力相比CVC辊形提升了91.71%。

3)结合生产实际设计了UVC辊形,在1450热连轧生产线上游F2和F3机架进行了无取向电工钢的UVC 板形控制技术工业轧制试验和应用,验证了UVC 板形控制技术有提高带钢凸度命中率和降低机架弯辊力使用的效果,并已推广应用于普钢轧制,现已连续稳定投入工业生产。