基于正交实验法的夹芯注射成型层间界面前沿调整

2020-11-10苏玉珍

王 涛,宋 伟,苏玉珍

(河北机电职业技术学院 机械工程系,河北 邢台 054000)

注射成型的工艺参数决定了塑料熔体的流动状态,并影响最终产品质量[1-2]。各类先进注射成型方法的工艺参数调整比普通注射成型更为复杂[3-4]。夹芯注射成型是一种先进的注射成型工艺。该工艺需要先后在同一个模具型腔内注射壳层熔体、芯层熔体两种塑料,最终形成壳层物料在外、芯层物料在内的塑件[5]。这种塑件因其特殊的夹芯结构,拥有很多普通注射成型不具备的优良特性。

夹芯注射成型的芯层、壳层物料在塑件中并不是混乱的交叉存在,它们之间有比较明显的层间界面。该界面的分布情况直接影响这个夹芯结构特殊性能能否有效发挥。不同的注射成型参数,会带来不同的层间界面结构。为此,本论文基于正交实验法,分析不同工艺参数对夹芯注射成型层间界面前沿位置的影响情况,并获取最优工艺参数组合。

1 实验部分

1.1 主要原料

实验分别以聚苯乙烯(PS)、高密度聚乙烯(HDPE)为夹芯注射成型的壳层物料、芯层物料。

1.2 实验塑件

实验所选塑件整体长度75 mm,宽度75 mm,高度8 mm,边角倒圆半径5 mm,塑件厚度2 mm。

为了开展有效分析,实验决定采用数值模拟的方法。首先,在三维建模软件中完成实体建模,并保存为“*.iges”格式;其次,在Moldflow软件中打开上述文件,并完成相网格划分;最后,基于正交实验法安排数值模拟实验。

夹芯注射成型浇口在塑件上表面中心。实验塑件划分网格后共计4648个单元,如图1所示。

图1 塑件网格划分结果

1.3 正交实验

表1 正交实验因素与水平

注射温度、注射速率等因素直接影响熔体在模具型腔中的流动状态,是影响夹芯注射形成工艺的主要工艺参数。为此,实验采用壳层、芯层熔体的注射温度、速率等4个工艺参数为正交实验的影响因子,构建4因素3水平的正交实验,如表1所示。

实验其他工艺参数为固定值,主要有:模具温度50℃,壳层熔体占比75%,芯层熔体占比25%,保压时间6s,保压压力为注射压力的85%,冷却时间12s。将相关参数输入工艺设置向导,如图2所示。

图2 工艺设置向导

1.4 层间界面前沿表征

对本塑件而言,实验希望芯层物料尽可能多在塑件中平铺,即层间界面前沿尽可能到达更远的距离。因此,以层间界面前沿在长度方向上能够到达的最远距离做为正交实验结果的评价指标,设为X,单位为mm。

2 实验结果及讨论

2.1 正交实验结果

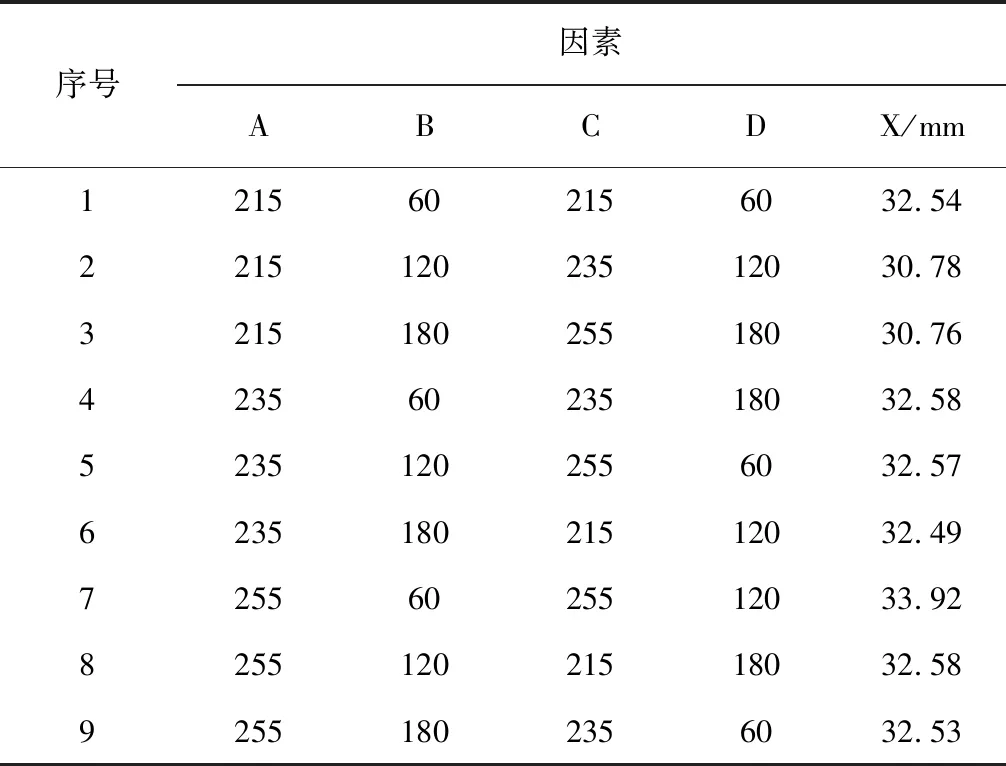

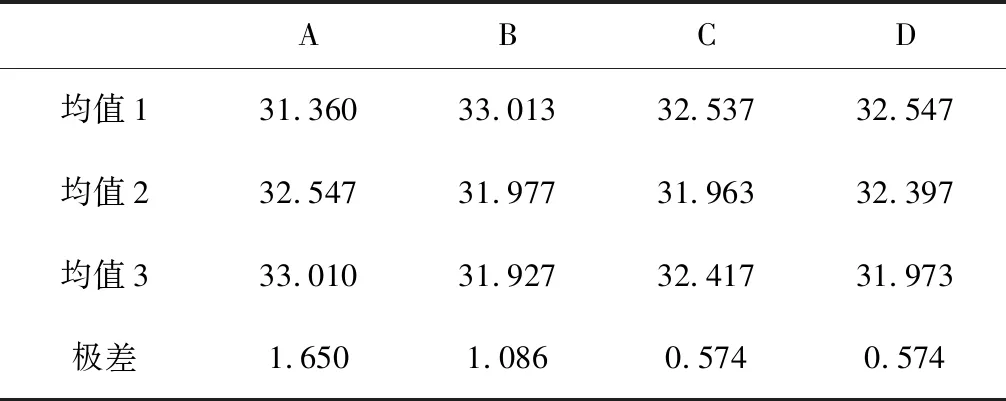

9组正交实验结果如表2所示。

表2 正交实验安排与结果

2.2 实验结果分析

根据正交实验结果,分析各参数对X值的影响规律,即分析均值和极差值,结果如表3所示。

表3 X值极差分析

由表3可知,对本实验条件而言,4种工艺参数中,影响最大的为PS物料的注射温度和注射速率,即壳层物料的相关工艺参数。HPDE物料的注射温度和速率对于实验指标的影响较小。能够使X值达到最大值的工艺参数组合为A3B1C1D1,即PS注射温度255℃、注射速率60 cm3·s-1,HDPE注射温度215℃、注射速率60 cm3·s-1。

2.3 最优实验结果

将最优工艺组合A3B1C1D1输入工艺设置向导,重新进行实验。实验结果中X值为为34.11 mm,优于9组正交实验结果。

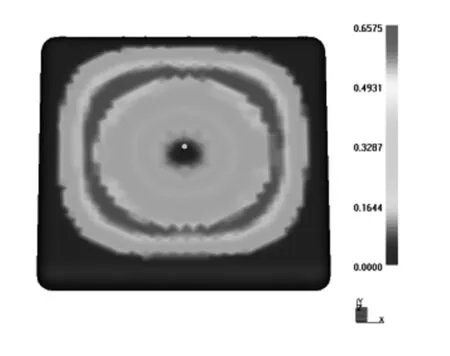

最优工艺参数组合的层间界面分布情况如图3所示,层间界面前沿所处位置如图4所示。由图3、4可知,层间界面分布较广;层间界面前沿延伸的距离较长;芯层物料基本覆盖了塑件上部平面;此时的夹芯注射成型层间界面较为理想。

图3 层间界面分布情况

图4 层间界面前沿所处位置

3 结论

1)本实验中,能够使层间界面前沿达到最远距离的工艺参数组合为PS注射温度255℃、注射速率60 cm3·s-1,HDPE注射温度215℃、注射速率60 cm3·s-1。

2)基于正交实验法,可以使用较少的实验组分析出各工艺参数对层间界面前沿的影响规律,从而快速而恰当的调整工艺参数,达到最优实验结果。