中温高湿地区巴西大豆安全储存技术分析

2020-11-06王健刚陆峰杨文生辛烁军

王健刚 陆峰 杨文生 辛烁军

摘 要:本文分析了巴西大豆保管难的原因,以及在储存期间易出现的问题,并针对常见问题的解决策略进行概述,为中温高濕地区浅圆仓安全储藏巴西大豆提供技术参考。

关键词:巴西大豆;浅圆仓;安全保管;控温

Abstract:This paper analyzes the reasons why Brazil soybeans are difficult to keep and the problems that are easy to appear during storage, and summarizes solution strategies for common problems, so as to provide technical reference for safe storage of Brazilian soybeans in shallow silos in medium temperature and high humidity areas.

Key words:Brazil soybean; Squat silo; Safe storage; Temperature control

中图分类号:S379

1 巴西大豆难以储存的原因

1.1 内部原因

大豆籽粒中蛋白质含量34%~45%,脂肪含量18%~22%,蛋白质是亲水性胶体,脂肪是疏水性物质,导致大豆整颗籽粒在水分含量较低的情况下,其亲水胶体部分水分含量仍然较高,耐储性差。与其他国家进口大豆相比,巴西大豆的脂肪含量更高,可提高加工出油率和豆粕蛋白含量,但相对应的安全水分数值更低,不利于长期储存。

在长期储存时,巴西大豆会出现严重的油分浸出现象,俗称“走油”,走油会造成粮食结块、霉变,由于含油量高,巴西大豆极不耐高温,在高温状态下,走油情况更加严重,且易引起微生物大量滋生,导致出现哈变和霉变[1]。

1.2 外部原因

巴西大豆主要在每年1月—4月收获,正值巴西当地高温季节。在国际海运过程中,船只需经过赤道,船舱内外温差大,造成舱内结露、发霉,甚至赤变碳化。外轮从巴西港口运到我国华东地区需要40 d左右时间,到达国内港口时多集中在夏季,在高温季节储藏高温粮加重了巴西大豆入仓后粮情的不稳定性;同时,存放在浅圆仓或筒仓中的巴西大豆粮堆高度高,大豆受到重力挤压,更容易出油,加剧板结,更加难以保管。

2 材料

2.1 气候条件

镇江市位于中温高湿(第五)储粮生态区,为北亚热带季风气候,常年实际日照时数为2 051.7 h,梅雨期过后进入盛夏高温季节,气候炎热,日平均气温在27 ℃以上,日最高气温大于35 ℃的高温日数约占盛夏高温期的1/5。

2.2 仓房条件

供试仓房为2010年完工的钢筋混凝土结构浅圆仓,直径30 m,顶高27 m,装粮线高20 m,设计仓容10 600 t,仓顶有4个轴流风机口,4个自然通风口,仓内通风道为梳状一机六道,通风途径比为1.125∶1,仓顶采用聚氨酯发泡和菱镁板隔热架空层保温隔热,仓壁为30 cm厚的钢筋混凝土。

2.3 粮情检测系统

仓内安装30根测温电缆,分为内中外3圈,内圈半径4.5 m,中圈半径9.5 m,外圈半径14.5 m,每根电缆有11个测温点,第一个测温点距离地面20 cm为第1层,第2层距地面2 m,其他各测温点位间隔2 m。

2.4 通风设施

混流风机,功率5.5 kW,风量:13 000 m?·h-1,风压:720 Pa;谷物冷却机,型号:GLA85c,标准工况风量5 500 m?·h-1,最大风压3 200 Pa,标准工况制冷量85 kW,配备功率(不含电加热)49.5 kW,电加热功率12 kW;谷物冷却机,型号:GLA55c,标准工况风量:3 550 m?·h-1,最大风压2 490 Pa,标准工况制冷量55 kW,配备功率(不含电加热)41.6 kW。

2.5 试验仓房

试验仓房数据见表1。

3 方法

3.1 粮食入仓准备

3.1.1 清消作业

提前对各空仓进行卫生清理,做好空仓消毒防护工作。采用敌敌畏进行消毒,用药量为0.2~0.3 g·m-3,

兑水混匀,利用超低量喷雾器在仓内空间、通风地槽内、出粮口、墙角、地面、门缝等易发生虫害的部位喷洒药剂。待喷洒完毕后,关闭仓门,密闭3~5 d左右,做好入粮仓房的虫害防治工作[2]。

3.1.2 电缆系统维护

在入粮前,检查仓内测温系统运行情况,对有检测故障的测温电缆进行维修更换,确保测温电缆检测完好,保障储存期间准确、全面获取粮温。

3.1.3 备仓及空仓核验

入库前做好仓房的备仓工作,检查相关设施是否完好、有效,备仓结束后规范开展空仓核验,确保储粮仓房及相关设施结构安全。

3.1.4 流程清理

在入粮前,对进粮流程进行空跑5 min以上,清理流程设备上的积灰、明水等,并对流程设备进行卫生清理和消毒,确保进粮流程符合进粮作业要求。

3.2 到港粮情

3.2.1 巴西大豆到港粮情

5月16日到港的巴西大豆船舱表层存在结露发霉、赤变等情况,粮粒色泽深红,舱内有油哈味和霉味,粮粒表面局部水分可达15%以上,且基础粮温较高,平均粮温达到30 ℃左右,最高粮温达40 ℃以上,且接卸过程中船舱内存在不同程度板结现象。

3.2.2 阿根廷大豆到港粮情

5月22日到港的阿根廷大豆船舱表层有轻微结露,大豆颜色基本正常,表层水分12.1%左右,局部水分13%,基础粮温29 ℃,最高达到35 ℃,接卸过程中发现有轻微板结情况。

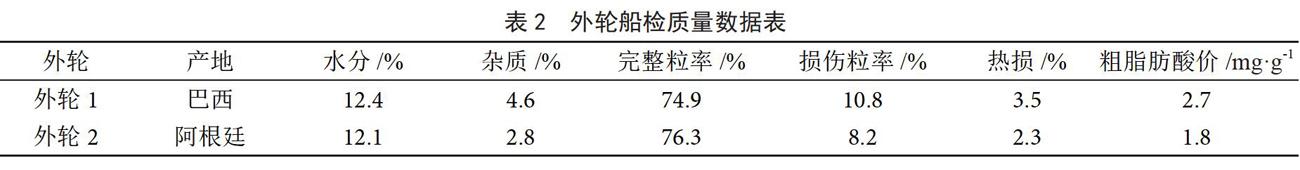

外轮船检质量数据见表2。

3.3 粮情处理措施

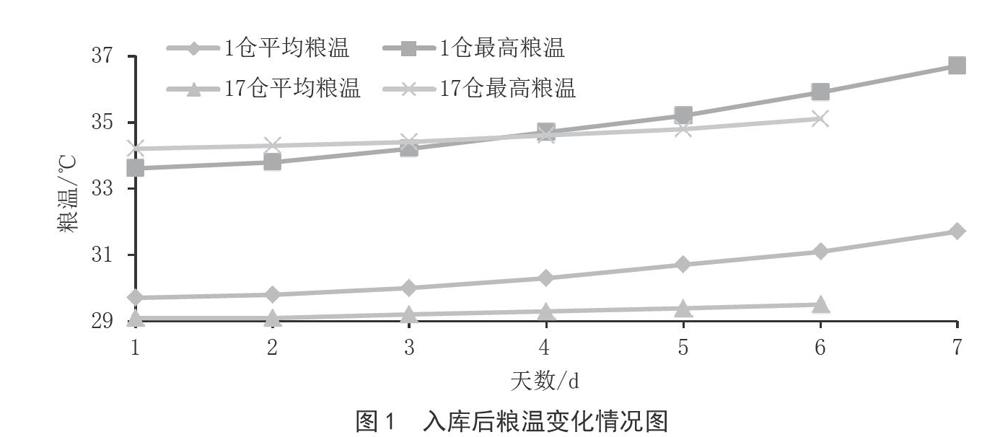

粮食入仓结束后,立即开展平整糧面工作,方便后期粮情处理。利用智能粮温检测系统对粮温进行检测,并对检测数据进行分析,对测温电缆的测温盲区进行扦样测温并加设移动电缆。入库后两个仓基础粮温均较高,粮温上升较快(图1)。为保障储粮安全对两仓房进行了整仓谷冷通风、粮面控温和机械通风降温处理。

3.3.1 整仓谷冷通风

巴西大豆仓房(1号仓)于5月22日采用85型谷冷机开展整仓谷冷降温通风作业。谷冷过程中,在粮堆中心落料点周边布设10组引风管,采用梅花桩式布点方式,主管设在落料点下方的杂质聚集区,深度控制在约10~15 m,上端架设1.1 kW单管风机,主管周围间隔1.5 m布设3个引风管,辅助主管处理范围。每日根据冷锋上移情况,对粮堆内布设的单管进行上移并调整单管位置。当仓内湿度≥95%时,开启轴流风机排积热,及时翻动疏松粮面,防止粮面结露、板结和生霉。经过16 d谷冷作业,平均粮温由31.7 ℃降至21.3 ℃,最高粮温由36.7 ℃降至26.6 ℃,进入密闭储存期[3]。

阿根廷豆仓房(17号仓)于5月29日进行整仓谷冷控温。整仓谷冷方式和谷冷参数设置与巴西大豆仓房相同。仓内布设通风管5组,深度8~10 m,经过10 d谷冷作业,平均粮温由29.5 ℃降至22 ℃,最高粮温由35.1 ℃降至24.7 ℃,进入密闭储存期(图2)。

3.3.2 粮面控温

7月17日,两仓房同时开始开展粮面谷冷控温作业,仓温控制在24~27 ℃。利用控温冷源,配合单管风机对粮堆高温点位进行局部通风处理。巴西大豆仓房控温28 d后,平均粮温由24.9 ℃上升至26.8 ℃,最高粮温上升至36.5 ℃,于粮面控温的第22 d(8月14日—24日)又进行了为期10 d的第二次整仓谷冷作业,平均粮温降至22 ℃,最高粮温降至26 ℃,基本实现了谷冷降温目标。而阿根廷大豆仓房粮情较为稳定,未开展二次谷冷通风作业,平均粮温控制在23.0~24.5 ℃(图3)。

3.3.3 机械通风

10月中旬,巴西大豆仓房粮温又出现了明显的上升,最高粮温由26 ℃升高至33 ℃,进入10月份最高粮温周升幅达到1 ℃/周,阿根廷大豆粮温则相对较稳定。两仓开始利用夜间低温时机进行阶段整仓通风,在11月外温持续降低时期进行第二阶段整仓机械通风作业。通风期间,仓内配合单管辅助通风,每日对粮面进行翻动,防止表层粮面结露。巴西大豆经过42 d间断通风,平均粮温由25.4 ℃降至14.3 ℃,最高粮温由31 ℃降至17 ℃。阿根廷大豆经过28 d间断通风,平均粮温由25 ℃降至12 ℃,最高粮温由31 ℃降至18 ℃(图4)。

4 结果与分析

4.1 入仓后温升快、易板结

由于巴西大豆本身高油、高蛋白的特性,其籽粒内部水分相对集中,活性相对较高,呼吸旺盛,易发热。同时,在相同水分条件下,巴西大豆籽粒偏软,不抗压,仓内散储时,受粮堆自身重力影响,巴西大豆易黏连、易板结,储存稳定性差。

4.2 整仓通风降温作业时间长

巴西大豆入仓后升温快,通风作业前粮温相对较高,加之籽粒偏软,粮堆孔隙度降低,整仓通风降温速度慢,通风作业时间长。同时,巴西大豆易板结的特性导致粮堆通风死角增多,进一步增加了通风降温作业的难度,延长了整仓通风降温作业时间。

4.3 局部高温点难消除

巴西大豆粮堆内部的局部高温点多位于杂质聚集区,且基本都伴有板结的情况,形成通风“死角”。在整仓通风作业过程中,湿热会不断在通风死角位置集聚,导致该区域微生物活动和大豆籽粒呼吸更加旺盛,进一步增加了发热区域水分和热量的集聚,若不及时对该区域布设引风管,消除通风“死角”,会出现局部粮温“越通越高”的情况。

4.4 引风管打管、拔管难

巴西大豆局部高温点多伴有板结情况,在布设引风管时,目前常用的依靠人力的打管模式很难破除板结层,打管效率大幅下降。另一方面,由于巴西大豆易黏连,布设在粮堆中的引风管若不定期移动,会板结在粮堆中难以拔出。

4.5 需要开展多轮整仓通风

由于巴西大豆粮堆通透性差,高温季节入库的巴西大豆通过一轮谷冷降温通风作业后,杂质聚集区受粮堆内部气流循环影响易再次出现湿热聚集,局部粮温“反弹”速度快;同时,巴西大豆籽粒活性高,易发热,平均粮温升速快。根据中央储备粮镇江直属库近几年浅圆仓储存巴西大豆的工作经验,一般在第一轮谷冷作业结束后30 d左右,巴西大豆粮温会升高至需要再次开展整仓谷冷通风作业的水平。

4.6 巴西大豆储存损耗大

巴西大豆入仓时平均粮温高,大豆籽粒和粮堆内微生物活动旺盛,大豆干物质消耗增加。同时,为控制粮温,确保大豆储存安全,长时间进行谷冷和机械通风作业,导致水分含量大幅降低,水分减量较大,储存损耗高。另外,部分仓房因板结严重需要开展倒仓处理,出仓、清仓作业也进一步增大了巴西大豆的储存损耗。

5 结论

5.1 做好巴西大豆保管预案

在接到巴西大豆存储任务时,承储企业要提前组织人员制定保管预案,制定异常粮情的处理措施。预案要充分考虑巴西大豆入仓后的谷冷通风、机械通风作业需求,准备好相关设备及器材,调试好粮情测控系统;同时提前安排好巴西大豆保管人员力量,保障后续工作有序开展。

5.2 入仓后要尽快开展粮情处理

储存巴西大豆的企业,应在巴西大豆到库前,提前做好谷冷通风设备的调试准备工作。在巴西大豆入仓结束后,应尽快完成平仓作业,并同步做好谷冷设备的连接准备,使仓房、粮堆尽快具备开展通风降温作业的条件。平仓完成后,利用粮堆还未形成板结层的时机,在杂质聚集区部位提前布设引风管(一般10 m深度左右),提高打管效率、降低打管难度。

5.3 整仓通风作业期间要勤处理

在通风降温作业期间,应通过粮情检测系统密切关注粮温变化情况,对测温盲区(尤其是杂质聚集区)要勤扦样检查,及时发现粮堆通风死角,勤打管引风。对于打入粮堆的引风管,要坚持定期调整位置,一是根据粮温变化情况及时将引风位置调整准确,保障降温效果,二是防止引风管长时间不动,粮堆板结导致无法拔出的情况。

5.4 储存期间要勤检查

通风降温作业后,应通过粮情检测系统密切关注粮温变化情况,每周对测温盲区(尤其是杂质聚集区)扦样检查1次(浅圆仓储存巴西大豆的,除仓内固定的测温电缆外,建议配备一定数量的移动式测温电缆,用于测温盲区内杂质聚集区的粮温检测),若发现局部高温点,可先通过测温系统和扦样检查相结合的方式确定发热范围,利用谷冷机降低仓温,开展单管局部通风降温处理。

5.5 做好仓房隔热、密闭、防水维护工作

储存巴西大豆的仓房应有良好的隔热、气密性能,上不漏下不潮,500~250 Pa的半衰期要大于180 s,能满足夏季谷冷或者空调控温安全储存要求,有效提升通风降温效果,对延长巴西大豆粮情稳定期有较为明显的效果。

5.6 清杂、除杂,综合运用防分级设备

受自动分级影响出现的杂质聚集区是导致大豆保管难度增大的最主要原因。有条件的企业可通过清杂、除杂以及合理使用防分级设备,能够有效降低自动分级的程度,减少杂质聚集,提高杂质在粮堆中的均匀度,降低单管处理难度,提高通风效率,有利于大豆的安全保管和降低局部异常粮情的发生频率。

5.7 保障谷冷控温设备运行效果

夏季高温季节入仓储存的巴西大豆可能需要多轮谷冷作业。谷冷作业时间长,夏季较高的气温也不利于谷冷机的稳定运行,提前做好谷冷设备的调试,安排熟悉谷冷机操作和维护工作的人员做好谷冷机运行期间的巡查和维护工作,确保谷冷设备稳定运行对巴西大豆降温通风作业至关重要。

5.8 綜合运用好粮面控温、夜间排积热技术

在夏季高温季节,巴西大豆仓房在非整仓降温通风作业期间,应有效运用粮面(空调)控温技术,在入秋后,可利用外界气温较低时段开展夜间排积热作业,降低仓温,缓解粮温上升幅度,延长粮情稳定期。

5.9 倒仓处理

储存巴西大豆仓房的企业,应合理预留仓容,对不能实现就仓保管的巴西大豆仓房,特别是仓内严重板结致使通风效率差的情况开展倒仓作业,以降低粮温、破除板结,确保储粮和仓房安全。

参考文献:

[1]胡智佑,杨文生.进口储备大豆的安全储存管理[J].现代食品,2017(16):49-52.

[2]曹毅,崔国华.大豆安全储藏技术综述[J].粮食储藏,2005(3):17-23.

[3]郑明辉.进口大豆浅圆仓安全保管技术研究[J].粮食科技与经济,2017,42(5):58-60.