风电机组叶片连接螺栓断裂分析

2020-11-04王明军王奖励王帅

王明军, 王奖励, 王帅

(1.东方电气风电有限公司, 四川 德阳, 618000; 2.东方电气(天津)风电科技有限公司, 天津, 300462)

0 引言

机组运行时, 风速随机变化, 整个叶轮平面内气流的压强、 速度、 温度和密度等物理量都随时间不断改变, 叶轮工作气流的流动属于极其复杂的非定常流动。 作用在机组叶片上的力, 首先通过叶片螺栓传给变桨轴承等部件。

大型风电机组是一个复杂的流-固耦合系统,在我国, 随着机组容量不断增加, 叶轮直径也在不断加大, 尤其是“弱风速型机组” 及海上机组的开发, 在较短时间内叶片长度急剧增加, 变桨轴承开裂和叶片断裂事件时有发生, 螺栓断裂更加频繁。 众所周知, 在地球表面形成的风属于不均匀流, 整个叶轮平面上, 随着叶轮直径增加,横向、 纵向切变也不断增大, 叶片刚度越来越小,柔性增大[1]。 机组在自然条件下运行时, 作用在叶轮上的空气动力、 惯性力和弹性力等交变载荷会使叶片产生变形或振动[2]。机组叶片受力相当复杂。

本文将叶片螺栓断裂状况进行统计, 对断裂数量的分布规律进行分析和阐述。

1 叶片螺栓断裂数量统计汇总

该风电场机组由同一整机厂家生产, 具有相同配置、 并安装有相同型号叶片的弱风速型机组。变桨轴承的外圈通过变桨轴承螺栓与轮毂铸件相连; 内圈通过叶片螺栓与叶片进行连接。 变桨轴承内圈和外圈的连接螺栓为同等质量、 同样型号的54 颗10.9 级高强度螺栓。 该风场机组的变桨轴承内圈通过叶片螺栓与叶根法兰连接, 在投运之后, 出现了叶片螺栓频繁断裂, 而变桨轴承螺栓的断裂数量则相对较少。

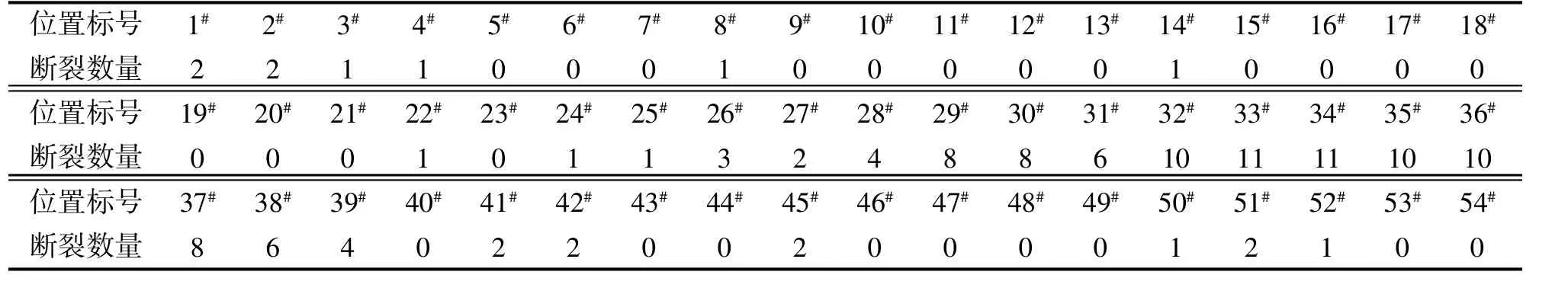

该风电场所有机组的99 支叶片, 经过多年统计, 共有122 颗叶片螺栓断裂。 按照断裂的位置和数量进行统计和汇总后, 叶片螺栓断裂的分布状况见表1。

表1 按断裂的位置对某风电场所有机组叶片螺栓断裂数量的统计结果

由以上统计结果可知, 现场运行机组的叶片螺栓断裂情况呈现出明显的规律性。 在54 个叶片螺栓位置上, 26#~39#的14 个叶片螺栓位置, 每个位置都出现了螺栓断裂现象, 断裂数量均在2颗以上, 总数达101 颗, 占整个叶片螺栓断裂数量的82.8%, 即: 断裂的叶片螺栓大都集中在整个叶根法兰的四分之一左右位置上。

在叶根法兰图纸上, 来流进气边叶片0 刻度位置附近的叶片螺栓标号为1#, 并依次沿叶根法兰面的逆时针方向, 13#和40#螺栓位置位于对称轴上, 螺栓之间的间隔约为6.667°。 将表1 统计的叶片螺栓断裂数量, 按照断裂的位置, 在同一张叶根法兰图纸上进行标记, 如图1 所示。 每一颗断裂的叶片螺栓, 都用一个红点在图纸对应的螺栓标号附近进行标注。

在图1 上边的翼型, 是确定叶片0 刻度基准翼型在叶根法兰上的投影, 该翼型的翼弦与叶片0刻度线平行, 翼型后缘介于34#~35#的叶片螺栓之间, 该翼型到叶根的距离为27 m。 整个叶片后缘大都介于26#~39#的叶片螺栓标号之间, 这一区域断裂数量较多。

图1 断裂叶片螺栓在叶根法兰上的分布情况

叶片螺栓断裂面如图2 所示, 大都为疲劳断裂。 由此可知, 断裂叶片螺栓所受的力主要为交变应力, 受力方向为叶片螺栓轴向。 因此, 基于叶片螺栓疲劳断裂的螺栓数量分析, 在叶根法兰上, 所对应叶根到叶尖的翼型后缘位置上, 叶片螺栓所受到的交变应力, 与其他位置相比, 交变应力较大。

图2 断裂叶片螺栓的断面状况

2 叶片螺栓断裂分析

2.1 叶片受力分析

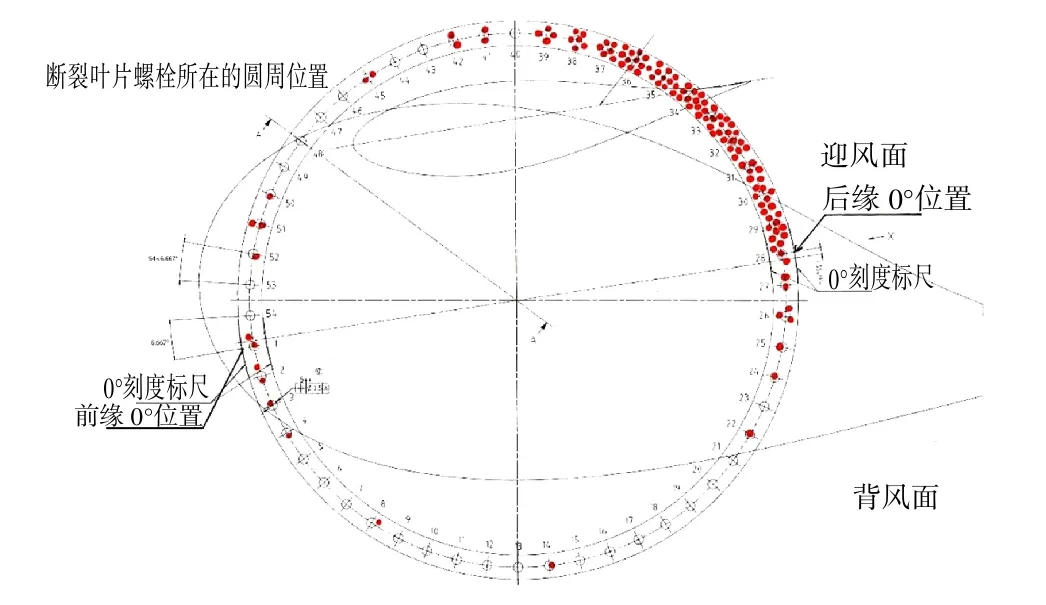

根据GL 规范建立叶片坐标系, 如图3 所示,叶片坐标系的原点位于叶片根部, 随叶轮旋转, 3个坐标轴分别记为Xb、 Yb、 Zb, 其中与叶片变桨轴重合, 为叶片的扭转方向, 正方向由叶轮旋转中心指向叶尖。 此方向与叶片螺栓疲劳断裂所受的交变应力方向一致; Xb垂直于Zb, 对于上风向风电机组, 正方向由叶轮平面指向塔架方向, 与叶轮轴线平行, 也称作叶片挥舞方向; Yb垂直于Xb和Zb, 方向根据按右手定则确定, 为叶轮的旋转方向, 又称作叶片摆振方向[3]。

图3 叶片坐标系

2.2 叶片螺栓损伤值计算和断裂螺栓分布规律

空气动力载荷是风电机组中叶片所受载荷中最重要的载荷, 也是其他大部分载荷的来源[4]。 对叶片根部进行载荷分析的前提是先计算空气动力载荷。 机组叶轮旋转过程中, 气动载荷具有随机性, 且较为复杂[5]。

变桨轴承一方面连接叶片和轮毂铸件, 另一方面, 还起到变桨和传递载荷的作用。 如果机组叶片与变桨轴承的内圈相连, 因内圈直径小于外圈直径, 根据力学原理, 轴承内圈的叶片螺栓受力要比外圈大, 轴承内圈与叶根法兰连接的叶片螺栓比变桨轴承螺栓更容易断裂[5]。 在该风电场机组的实际运行也得到了充分证实。

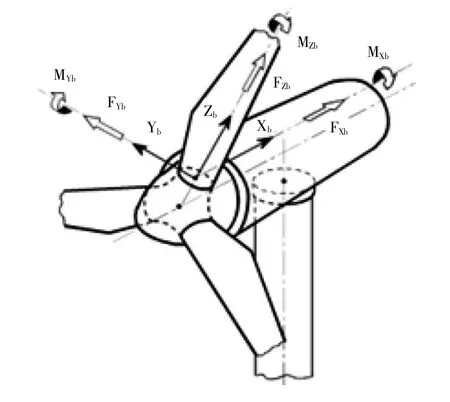

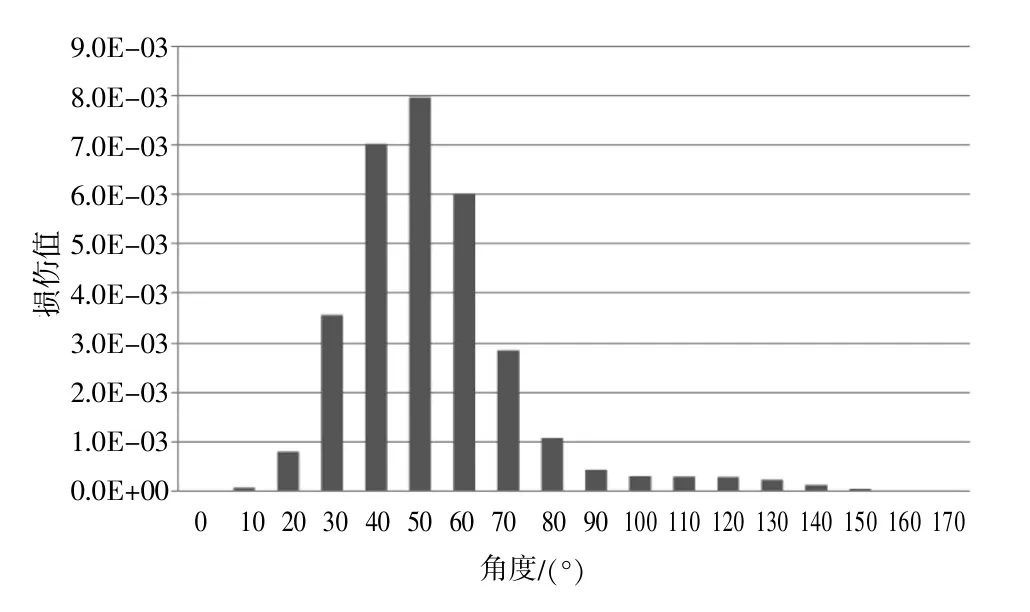

向林锋[6]分析了变桨轴承与叶片连接螺栓的损伤值分布规律。 按照变桨轴承径向法平面每10°为一份, 根据Palmgren-Miner 疲劳分析理论, 将叶根中心处的弯矩施加在变桨轴承整体有限元模型上, 提取滚珠载荷并施加在螺栓连接子模型上,最后得到螺栓孔和螺栓的应力值, 由此得到了载荷应力关系, 基于GL 规范和EN 标准修正S-N 曲线, 通过Miner 理论完成疲劳分析, 得到叶片螺栓在不同角度的疲劳载荷损伤值, 如图4 所示。螺栓和螺栓孔的疲劳计算结果表明, 变桨轴承在50°位置的载荷对叶片螺栓连接的影响最大。

图4 螺栓在各角度对应的损伤值[6]

从表1 和图1 可以看出, 在风电场运行机组的叶片根部, 33#、 34#这2 个叶片螺栓位置上断裂数量最多, 均为11 颗; 在这2 颗螺栓的下边32#和上边35#和36#均断裂10 颗; 再向两边延伸是下边29#、 30#和上边37#叶片螺栓位置上均断裂8 颗。 在叶根法兰的圆周方向上, 分别在向0°和90°方向延伸, 断裂的螺栓数量不断减少, 断裂8颗、 6 颗、 4 颗、 3 颗、 2 颗。 在图1 所示的叶片法兰图纸上, 有20 个叶片螺栓位置断裂过两颗以上的螺栓, 有9 个螺栓位置断裂过一颗, 有25 个螺栓位置没有出现过叶片螺栓断裂状况。 由此可以看出, 实际叶片螺栓断裂情况, 与理论计算得到图4 所示的螺栓在各角度对应的损伤情况完全吻合。 证明了该分析过程和计算方法实用且有效。

从图1 可以看出, 绝大部分断裂的叶片螺栓都集中在叶片后缘出气边位置。 张亚楠[7]等认为,从叶片翼型弦长最大处到靠近叶尖1/3 位置处,叶片翼型后缘的应力呈增长趋势, 主要是因为叶片厚度从叶根到叶尖厚度逐渐变薄且相对风速越来越大[7]。 叶片后缘向分力, 即叶片的扭转方向交变应力也增大, 传递到相应叶根法兰处叶片螺栓轴向的交变应力也高于其他部位, 这是叶片螺栓疲劳断裂集中在叶片后缘的原因。

3 结论

在叶根法兰上, 有一个较小的损伤最大值区域, 然后, 从该位置沿叶根法兰周向往两边延伸,变桨轴承及叶片螺栓的损伤值迅速减小。 风电场运行机组在叶片螺栓对应位置上断裂数量所呈现的规律, 与叶片螺栓疲劳强度损伤值的计算结果完全吻合。

由于气动载荷的随机性和复杂性, 机组受力极其复杂, 在进行机组设计和变桨轴承连接螺栓的强度校核时, 难以通过仿真软件得到较为准确的变桨轴承和连接螺栓疲劳强度, 因此, 在进行设计时, 应通过现场实测与软件仿真计算相结合,并以现场实测为主, 才能设计出满足机组运行要求的变桨轴承连接螺栓。