核控制棒驱动机构包装质量控制及实施

2020-11-04周星高翔齐

周星, 高翔齐

(东方汽轮机有限公司, 四川 德阳, 618000 )

1 引言

自从我国首座自主设计制造的秦山核电站于1991 年12 月15 日实现首次并网发电以来, 截止2015 年1 月, 我国已有21 台运行中的核电机组,总装机1 902 万千瓦, 在建核电机组27 台, 总装机2 953 万千瓦。 从起步阶段进入发展阶段, 从二代核电站发展到三代核电站, 从建设沿海核电站发展到考虑建设内陆核电站。 公司对CRDM 组织研发和试制, 从2009 年进行技术准备及科研试验, 于2010 年6 月开始产品模拟件制造。 国家核安全局在整个模拟件试制过程中进行了现场监督和控制, 并于2011 年3 月19 日给公司颁发百万等级核反应堆核控制棒驱动机构制造许可证, 红沿河5# CRDM 组件的制造, 标志着公司掌握了核岛设备制造技术工艺能力、 生产能力、 质量保证能力, 建立起一支合格的核岛设备制造队伍。 本项目包装的启动标志着公司核电站核岛设备已进入交付的阶段。

2 CRDM 结构概述及包装质量控制难点

2.1 CRDM 结构概述

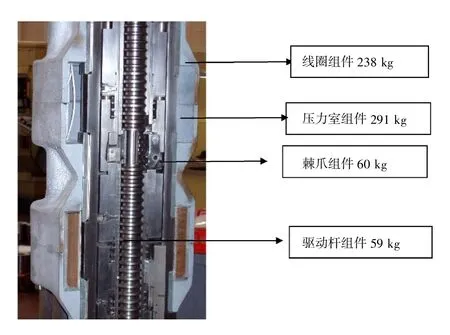

核反应堆的开停和核功率的调节都由核控制棒驱动机构(以下简称CRDM 组件)控制。 CRDM组件是核电厂反应堆控制系统和安全保护系统的一种伺服机构, CRDM 组件内的材料能强烈吸收中子, 可以控制反应堆内链式裂变反应进行。 由于其功能是根据反应堆控制系统的要求带动控制棒在堆芯范围内作提升、 下降、 保持或快速落棒运动以达到调节反应堆功率和安全停堆的作用,因而, 其性能好坏直接影响核电厂的正常运行和安全。 CRDM 组件采用步进式磁力提升机构, 主要部件有压力室组件、 驱动杆组件、 线圈组件、棘爪组件等(见图1)。

图1 CRDM 控制棒驱动机构结构图

2.2 CRDM 组件包装质量难点

由于入库的CRDM 组件是经过多工序超精加工出的精密产品,在起吊、 包装、 贮存和发货过程中除了防止不锈钢的污染和磕碰、 拉毛外, 还要根据CRDM 组件重量、 尺寸、 清洁度对包装环节进行分解, 满足防潮、 防静电、 长期储存等核电产品特殊需要。 经过质量风险评估和策划, 决定将CRDM 组件包装材料、 包装工作区、 包装时间、CRDM 组件装箱、 包装箱密闭作为质量包装的关键点进行严格质量控制。

业主发布的《控制棒驱动机构包装、 运输及贮存技术条件》 程序文件规定: (1) 零部件在包装、 运输及贮存时应防止受到污染及损伤。 (2)包装完好的零部件贮存最长时间为2 年。 由此可见作为核岛部分的构件(CRDM 组件) 对包装质量要求极高, 要严格按照质量策划和包装技术规范执行, 确保包装质量受控才能满足用户需求。

3 做好CRDM 组件包装质量策划及实施

3.1 前期质量控制策划, 编制CRDM 包装质量控制大纲

针对CRDM 组件特点及用户要求, 进行了包装质量控制策划。 前期根据合同、 技术协议、 监造协议、 图纸和工艺规程等, 进行了实验件包装。通过试验件包装积累的经验, 优化了包装工艺和包装材料, 编制了CRDM 组件的包装质量计划,作为CRDM 组件包装作业的纲领性文件。

CRDM 组件包装质量计划详细划分了包装工序, 设立关键控制点、 规定了检验标准、 真空时效、 记录卡编号、 责任人、 用户见证的方式等。通过分析认为, 严格按照包装质量计划的实施,可对CRDM 组件的包装过程进行有效控制, 使包装过程受控达到预期目标。

3.2 开展CRDM 宣贯和包装质量培训

让参与包装过程的质检人员、 包装人员、 技术员、 成套员等对CRDM 组件充分认识和了解,避免因信息掌握不准确造成无可挽回的损失。 在公司技术、 质量部门配合下, 由核电工程师、 质量工程师等组成课题小组, 参考相关技术文件和规范, 结合试验件包装经验编制了《核电控制棒驱动机构产品包装方案》 培训PPT。 培训课件包含了CRDM 的结构介绍、 重要性、 包装防护技术特点, 合同中主要质量条款及特殊质量要求, 用户见证要求, 包装工艺分解、 包装过程注意事项、包装质量关键点等内容。 参与包装的相关人员通过培训对CRDM 组件包装有一个深刻认识, 以利于质量把关。

同时选派质检技术员、 包装技术员共计3 名考取了民用核安全设备无损VT-Ⅱ级资格证书。

3.3 对CRDM 组件包装作业实施全过程监控

质检技术员主导CRDM 组件包装所有工序的全过程监控, 严格对开工条件、 起吊、 包装、 装箱、 标志移植等关键控制点检查、 记录。 为方便CRDM 组件包装质量检查, 编制《CRDM 组件包装质量过程控制卡》, 将工艺、 技术、 质量要求纳入检查范围。

质量过程控制卡由包装作业人员完成工序后及时填写, 质量人员复检签章后(实行责任双签), 报公司专检把关确认, (H 点) 见证工序由专检人员联系业主监造现场确认, 检查合格经监造签章后方可进行下一工步的工作。

通过质量过程控制卡控制每个工步, 可以使CRDM 组件包装工艺、 技术、 质量要求得到有效落实, 质量过程控制卡和责任双签满足核电工作要求, 确保了CRDM 组件包装工作凡是有人负责,凡是有章可循, 凡是有人监督, 凡是有据可查。更方便CRDM 组件包装质量可追溯。

4 CRDM 包装质量控制实施

CRDM 组件主要由三大主部件及中小零部件构成, 其中大部件主要是CRDM 驱动杆组件、CRDM 压力室组件、 CRDM 线圈组件, 根据这些组件各自的包装技术规范, 制定了不同的包装质量控制方案。 在上述三大部件中, CRDM 线圈组件除了存在偏重, 防潮要求高外还有防静电要求,外包装整体套装铝塑薄膜, 因此本文主要讨论CRDM 线圈组件的包装质量过程控制。

4.1 CRDM 线圈组件包装开工前质量控制

开工条件检查: (1) 目视检查产品的清洁度,检查产品是否干燥以及其他质检项目是否符合开工要求(专检确认); (2)检查包装材料、 复验包装箱是否符合图纸以及相关工艺技术要求; (3)查看包装工作区温度、 湿度及清洁环境是否符合包装规范要求; (4)开工条件检查需每天开工前确认合格后方可进行包装。 (开工条件是否符合要求需QA/QC 现场确定签字后报业主监造同意开工)

4.2 CRDM 线圈组件包装过程质量控制

(1)零部件钢印标识号、 制造号与装箱清单进行一一核对。 (质量人员全程参与软件审核同步进行包装过程记录)

(2)CRDM 线圈组件先后套装2 层, 可热合密封塑料袋并放置干燥剂, 干燥剂不得有破损和结块现象, 塑料袋不得有破损和穿孔。

(3)抽空气、 充氮气、 置换处残余空气、 再抽真空包装内形成局部真空、 热合密封的每一工步所使用的时间必须符合包装工艺要求(抽真空、充氮气时间依据CRDM 组件包装实验件时确认的时间)。

(4)CRDM 线圈组件完成内包装后, 最外层还需套装一层铝塑薄膜用以防静电(仅线圈要求)。

(5)包装完每箱线圈组件之后, 需5 min 内在包装箱挂置干燥剂, 再装箱(需报业主监造现场确认)。 在窥视窗处的塑料薄膜上放置包装箱内部湿度指示卡, 同时在《质量过程控制卡》 上记录下包装时间和湿度卡状态, 湿度卡不得变色。

(6)包装箱的两端与CRDM 线圈的间隙采用EPP 泡沫填充紧密, 防止因运输颠簸产生串动,上部压木方并把紧固定螺母。

注意事项:

(1)除专用塑料薄膜外, 干燥剂、 透明胶等任何包装材料均不得直接接触CRDM 组件本体。

(2)包装过程中需对每个CRDM 组件及关键工序(部位) 进行拍照(CRDM 三大组件单个包装过程不少于10 张) 同时在起吊时需全程录像。

4.3 CRDM 驱动杆组件、压力室组件包装质量控制

(1)单根驱动杆组件、 压力室组件在进行完清洁和干燥后需在10 min 内进行包装。

(2)对于驱动杆部件、 及其他部件突出的尖锐部分, 需先用PE 泡沫保护缠裹锐角, 避免破坏包装塑料袋。

所有CRDM 组件包装完放入木箱后, 至少48 h 后才能钉封盖, 主要是检查包装的防湿汽情况暨湿度指示卡必须完全呈蓝色才能封盖, 箱盖用锁扣连接并用元钉固定后贴封条。

5 CRDM 组件包装质量经验及优化

开工前, 质量员只对专用塑料袋和铝塑袋进行目视检查, 因没有专用的工、 器具对塑料袋及铝塑袋进行严密性、 微小气孔或者破损检查, 导致数个包装完仅24 h 后CRDM 组件包装箱内湿度指示卡状态10%指示色标由淡蓝色轻微变白, 个别箱件随着时间推移20%色标也有变色现象。《密封包装中湿度指示器的使用规范》规定, 湿度指示卡有10%、 20%、 30%、 40% 4 个湿度指示色标, 若湿度指示卡40%色标变成红色则说明湿度超标需要重新包装。 由于业主要求包装完好的零部件贮存最长时间为2 年, 发运到现场需长时间仓储, 所以在包装技术规范要求每个包装箱湿度卡都不允许有变色现象。 为此必须改变塑料袋和铝塑袋的检查方式, 保证其质量符合CRDM 组件包装要求。

5.1 开工检查优化

针对塑料袋和铝塑袋特点, 决定用充气法检测其质量。 先将塑料袋和铝塑袋逐一编号, 充满气后立即热合密封, 再设计1 张记录表由质量员记录下充气时间、 密封后的充满度。 塑料袋和铝塑袋使用前, 由质量员依据检查表记录选用充气48 h 后, 充满度没有明显变化的塑料袋和铝塑袋作为包装材料。 对充气检验不达标的塑料袋及时办理退库更换手续, 以达到降本增效的目的。

5.2 质量巡检优化

由于塑料袋、 铝塑袋本身可能存在微小气孔或者破损, 包装过程也可能造成塑料袋、 铝塑袋破损, 因此每1 组CRDM 部件包装完之后, 需要对包装质量进行实时监控。 监控的重点在于密封袋是否存在漏气现象、 湿度指示卡是否变色等。因此依据包装技术要求, 设计CRDM 装箱质量巡检表来定期检验包装密封及湿度是否符合要求。

5.3 包装材料技术规范优化

包装完成后待发运期间, 按照质量巡检表要求对已经包装好的CRDM 部件日常进行巡查, 发现1 箱CRDM 包装箱的湿度指示卡状态10%指示色标由淡蓝色轻微变白至20% (若湿度到达40%,湿度指示卡将变成红色才需要重新包装)。 因塑料袋使用前经过了充气检测再使用, 分析认为是包装塑料袋有细微破损造成的, 报业主监造同意后对重新包装。

对更换下来的塑料袋进行测量发现塑料袋局部厚度为0.4 mm, 采购只规定厚度不小于为0.2 mm。 过大的厚度造成塑料袋整体柔性差, 包装时产品需要吊车和人力配合套装, 包装人员用力拉扯, 包装缠裹、 对折后形成的尖角都有可能造成塑料袋局部破损。

对可加热塑料袋的采购规范进行升版, 除了要求外观尺寸、 耐撕裂、 耐穿孔、 可加热密封外,还对厚度规定上下公差, 同时要求供应商提供塑料袋套装、 折叠不会造成塑料袋破损的实验报告。

6 CRDM 包装质量验收

2015 年6 月业主通知公司前去开箱进行物权交接, 聘请的国家核电技术检测人员对每箱货物交接检验都先从窥视窗观察湿度卡是否变色开始。(按照业主提供的程序文件规定包装箱内湿度指示卡变为红色即认为产品受潮, 将视为产品不合格,不予检验)。 检验人员对开箱后的所有CRDM 组件逐一进行数量、 钢印标识、 随机文件检验, 还对CRDM 外观进行核电VT 二级检测。 业主除了特别关注CRDM 部件的规格型号、 清洁度外, 还对包装材料取样进行了化学分析。 在经历长达半个月的开箱检验后, 业主认定公司制造的CRDM 组件符合采购合同要求, 同意接收并开出设备状况证书(ECC)。

从2013 年7 月红沿河5#机CRDM 部套开始包装到2015 年6 月开箱交接, CRDM 包装经历了转运, 装卸、 长途运输、 长时间仓储等环节的考验, CRDM 组件包装质量受控达到预期目标。

7 结束语

通过精心的质量策划、 严格的现场质量控制,CRDM 组件包装得到了业主的认可, 提升了公司在核电市场的知名度和竞争力。 本文对红沿河项目5#机CRDM 的包装质量控制进行了分析并总结了相关经验, 为以后CRDM 组件的包装质量控制提供了参考。