核电汽轮机汽封径向间隙测量方法探讨

2020-11-04何滨宋大全

何滨, 宋大全

(东方汽轮机有限公司, 四川 德阳, 618000 )

0 引言

核能是当前应用最为广泛的新型能源之一,具有清洁无污染、 能量密度高、 综合成本低、 无供电间隙性等优点。 我国于2007 年正式启动《国家核电发展专题规划(2005-2020 年)》, 首次明确核电装机容量及核电年发电量中长期目标。 同时, 核能发展具有高风险性, 若不能有效控制产品质量, 一旦发生事故将带来毁灭性灾难。 本文就如何准确测量核电汽轮机汽封径向间隙问题展开论述, 从而实现汽封间隙的准确调整, 提高机组运行的安全性和经济性。

1 汽轮机汽封简介

汽轮机是一种高速旋转的蒸汽动力装置, 高温高压蒸汽从固定喷嘴(如隔板)喷出变成加速气流后喷射到转子叶片上, 使转子旋转对外做功。因此, 汽轮机存在动静部分, 在动静之间设置汽封装置, 既能保证动静之间有适当间隙, 减少蒸汽泄漏或空气进入; 又能在机组故障时减少动静碰磨面积, 提高机组运行的安全性。

1.1 核电汽轮机汽封结构特点

核电汽轮机汽封装置按汽封是否可拆卸, 可分为固定汽封和可拆卸汽封。

(1)固定汽封, 是指汽封齿直接镶嵌在隔板或汽封体上, 用手或简易工具不可按压, 如图1(a)所示, 隔板叶顶汽封便是采用的这种结构。

(2)可拆卸汽封, 是指汽封齿直接加工或镶嵌在汽封块上, 汽封块安装在隔板或汽封体对应安装槽内, 背部设计有弹簧, 用手按压可退让, 可更换汽封块,如图1(b)所示, 隔板板体汽封和汽封体汽封便是采用的这种结构。

图1 核电汽封装置

2 火电汽轮机汽封径间隙的测量方法

根据火电汽轮机的安装经验, 汽封径向间隙的测量通常可采用塞尺法、贴胶布法和压铅丝法[1]。下面就这3 种方法的测量原理, 分析出对应的优缺点。

2.1 塞尺法

测量时, 采用斜尺或塞尺和塞块配合, 直接对可见汽封径向间隙进行测量。 优点: 可以直接测量, 获取数据方便准确; 缺点: 只能测量可见、可摸的间隙, 主要用于左、 右汽封径向间隙测量。

2.2 贴胶布法

测量时, 在汽封齿上沿轴向贴上白胶布, 每层胶布厚度约为0.25 mm, 每层胶布间应错口2 mm 左右做成阶梯型, 层数视间隙标准而定。 在转子对应部位涂红丹粉, 吊入转子并扣合全实缸,盘动3~5 圈后吊出; 检察白胶布的磨痕, 根据磨痕的深浅估计汽封径向间隙。 优点: 可检查整圈汽封径向间隙的最小值。 缺点: 测量数据靠目视和经验得出, 不准确; 间隙过大时胶布层数较多,胶布厚度不准, 且盘动转子过程中容易掉落。

2.3 压铅丝法

测量时, 将大小合适的铅丝固定到汽封齿对应位置上, 吊放转子到工作位置, 这样铅丝就被压出一道道沟槽, 吊出转子用专用测厚百分表测量沟槽厚度, 即为对应位置汽封径向间隙。 过程中须保证被测位置汽封齿不可退让(可拆卸式汽封块背部须用硬木楔契紧)。 优点: 铅丝压好后,数据可直接用厚度百分表测出, 准确可靠。 缺点:须考虑汽缸安装过程中挠度的变化引起测量误差。

3 核电汽轮机汽封径间隙采用火电汽轮机的测量方法可行性分析

3.1 核电汽轮机与火电汽轮机的差异性分析

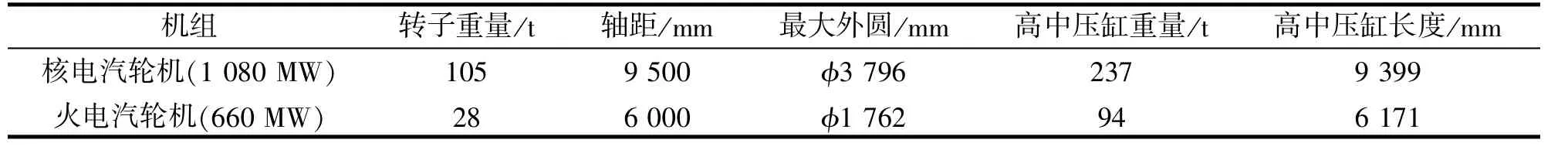

核电汽轮机主要由高中压缸、 高压9 级隔板、中压4 级隔板高压后汽封体、 中压后汽封体、 高中间汽封体组成。 现有百万等级火电汽轮机均采用高中压分缸设计。 为了使二者具有更多相似性,这里选用某公司设计生产的660 MW 火电机型进行对比。 2 种机型均采用高中压合缸, 上猫爪支撑, 中间进汽两端排汽的设计结构, 主要区别如表1~2 所示。

(1)转子重量约是火电机组的3 倍、 轴距和最大外形尺寸均大于火电机组。

(2)汽缸的重量约是火电机组的2.5 倍、 长度和外形尺寸均大于火电机组。

(3)隔板叶顶汽封径向间隙约是火电机组的3倍。

表1 火电与核电汽轮机高中压模块零件参数

3.2 测量左、 右汽封径向间隙

将隔板下半、 汽封体下半就位后, 放入转子,采用塞尺法进行测量。 注: 塞尺塞入深度应加以控制, 一般控制在10~12 mm。 通过实践, 相关尺寸能够快速准确测出。 因此, 核电汽轮机测量左、右汽封径向间隙可采用塞尺法。

3.3 测量上、 下汽封径向间隙

3.3.1 贴胶布法

从2 表看出, 火电机组的汽封最大径向间隙为1.22 mm, 采用0.25 mm 厚的胶带, 5 层即可满足测量要求, 核电汽轮机最大汽封径向间隙为4.1 mm, 贴胶带须要17 层。 实施后胶带厚度误差大,盘动转子时更容易掉落, 引起返工; 核电转子重约105 t, 不投顶轴油时无法盘动; 投入顶轴油后, 转子约有0.15 mm 的上抬和右偏, 影响间隙测量。 因此, 贴胶布法不能准确测量核电汽轮机上下汽封径向间隙。

3.3.2 压铅丝法

核电汽轮机部套重量大, 尺寸大, 安装过程中发现全实缸把紧高中压缸中分面1/3 的螺栓, 保证中分面0.03 mm 塞尺不入后, 汽缸的最大挠度比半实缸(只在汽缸下半放入下半隔板、 下半汽封体的情况) 增加约0.5 mm。 隔板、 汽封体整体是通过下半两侧悬挂销支撑在汽缸下半的, 汽缸下半的挠度变化, 立即就会引起隔板、 汽封体中心的变化, 从而引起汽封径向间隙变化, 最终使下部铅丝尺寸比真实汽封径向间隙小。 因此, 压铅丝法也不适合直接准确测量核电汽轮机上下汽封径向间隙。

4 确定核电汽轮机上下汽封间隙测量方法

汽轮机上下汽封径向间隙测量的难点在于看不见、 摸不着, 在长期实践过程中总结出了贴胶布和压铅丝的测量方法。 但并不能直接运用到核电汽轮机上下径向间隙的测量上, 因此, 优化现有测量方法很有必要。

4.1 优化现有测量方法可行性分析

贴胶布法不可行的主要原因: 汽封间隙过大,贴胶带层数过多, 总厚度误差大, 转子盘动过程中容易掉落; 核电转子重, 转子盘动时必须投入顶轴油, 转子顶起高度对径向间隙测量的准确性有影响。 要想准确测出汽封径向间隙, 就必须解决过多胶布贴在一起厚度准确性、 过厚易脱落、顶轴油须提前投入以及顶轴油投入对汽封径向间隙带来的影响等问题。 这些问题要想解决都比较困难, 因此暂不考虑采用此方法。

压铅丝法不可行的主要原因在于汽缸挠度变化太大, 引起铅丝的尺寸与实际汽封径向间隙不符。 只要解决了汽缸挠度变化带来的影响, 就能准确测出上下汽封径向间隙。 因此, 准备在压铅丝法的基础上进行优化。

4.2 转子、 汽缸挠度分析

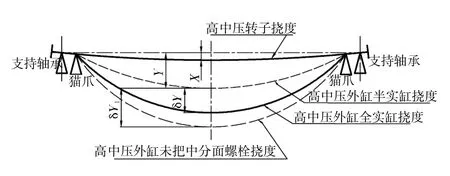

转子安装在轴承箱中的支持轴承上, 整个过程中重量和支撑位置均未发现变化, 因此, 转子的挠度值X 不变。

汽缸通过猫爪支撑在轴承箱上, 安装过程中汽缸的重量随着隔板、 汽封体、 汽缸上半装入逐步增加[2]。 在放入隔板下半、 汽封体下半后, 即半实缸状态, 汽缸的最大挠度为Y; 随着隔板上半、汽封体上半装入, 汽缸挠度会逐步增加, 最终在高中压外缸上半装入后重量最大, 挠度也达到最大, 此时最大挠度值为Y+δY1; 随后把紧高中压缸中分面1/3 连接螺栓, 保证中分面间隙0.03 mm塞尺不入, 汽缸本身的钢度增加, 汽缸的挠度有一定减小, 最终全实缸状态下, 汽缸最大值挠度为Y+δY。 详见图3。 经过实际测量, 高中压缸半实缸状态与全实缸状态的最大挠度差为: 火电660 MW 汽轮机δY 约为0.3 mm[2]; 核电汽轮机δY 约为0.5 mm。

图3 转子、 汽缸挠度变化示意图

4.3 消除汽缸挠度变化对汽封径向间隙的影响

根据汽缸安装过程的挠度变化可知, 如果直接压铅丝, 测量出的上下汽封径向间隙均会小于实际间隙。 为消除影响, 测量汽封径向间隙时,上部可以预抬汽缸标高, 下部可预抬转子标高或预降汽缸标高。 因此, 需要两次扣缸才能完成上下部汽封径向间隙的测量。

安装时, 在汽缸前后端部各焊3 个小圆柱,做为转子与汽缸的中心基准(以下简称汽缸基准)。 半实缸时, 测量并记录汽缸基准, 拆出下部可拆汽封块背后的硬木塞, 通过猫爪垫片将高中压外缸中心上抬一定尺寸Z。 通过汽封间隙和汽缸下沉量的特点, 现场将Z 定为1.2 mm, 能够保证安装过程中上部铅丝被压后的尺寸均大于对应位置实际间隙。 全实缸时通过调整猫爪垫片, 恢复汽缸基准后打开汽缸, 测得被压后铅丝的厚度即为上部汽封径向间隙。

安装时, 每增加一次扣缸就会增加约两天工作量, 同时也会增加零件损伤风险。 因此, 下部汽封径向间隙采用现场计算的方法得出。 为使数据准确可靠, 安装时采用压铅丝法测出总的汽封间隙。 即半实缸时, 在下部汽封齿对应位置放置铅丝, 吊入转子, 再吊入上半汽封体和上半隔板,把紧中分面螺栓消除间隙后再拆开, 测量并记录上部汽封径向间隙, 为尽量消除汽缸挠度对间隙的影响, 隔板或汽封体只能单级吊入汽缸, 测量完成吊出后, 才再吊入下一级; 然后吊出转子,测量并记录下部汽封径向间隙。 将对应位置上下汽封径向间隙求和后减去采用抬缸法测得的上部汽封径向间隙的值就是准确的下部汽封间隙。

5 核电汽轮机汽封径向间隙测量方法

(1)隔板汽封体精找中工作已完成, 检查汽封块周向间隙合格, 在上下须测间隙位置放置合适的铅丝, 可拆卸汽封的背部用硬木楔契紧;

(2)高中压外缸下半就位并放入隔板下半、 汽封体下半和高中压转子, 检查汽缸基准合格后,测量并记录左右汽封间隙T左、 T右;

(3)逐级放入隔板或汽封体上半,把紧中分面,消除间隙后吊出, 测量并记上部压铅丝测量得的汽封间隙K上;

(4)吊出转子, 测量并记录各级隔板或汽封体下部汽封间隙K下, 同时拆除下半隔板、 下半汽封体汽封块背部的硬木楔子;

(5)通过猫爪工艺垫块将高中压缸下半向上预抬Z (1.2 mm), 装入隔板下半、 汽封体下半和高中压转子;

(6)在隔板上半、 汽封体上半的汽封齿上放置合适的铅丝, 把紧水平中分面螺栓消除间隙, 再安装高中压缸上半, 把紧中分面1/3 螺栓并检查汽缸水平中分面0.03 mm 的塞尺不入;

(7)转换上猫爪, 通过调整汽缸工艺垫块, 恢复汽缸基准;

(8)转换下猫爪, 复装第(5) 步猫爪工艺垫块将汽缸上抬Z (1.2 mm), 防止揭缸过程中铅丝再次压小;

(9)揭开高中压缸上半、 隔板上半、 汽封体上半, 测量并记录上部汽封间隙T上;

(10)计算下部汽封间隙, T下=K上+K下-T上。

6 结束语

汽封径向间隙调整是汽轮机安装及大修过程中一项细致、 重要、 不可或缺的工作。 通过合理的测量方法, 解决了核电半转速百万等级汽轮机汽封径向间隙不能准确测量的问题。 为后续汽封径向间隙准确调整提供了条件, 对汽轮机安全、经济运行至关重要。