核电汽轮机阀门密封面自动堆焊工艺研究

2020-11-04何芬王大勇刘友东

何芬, 王大勇, 刘友东

(东方汽轮机有限公司, 四川 德阳, 618000 )

1 引言

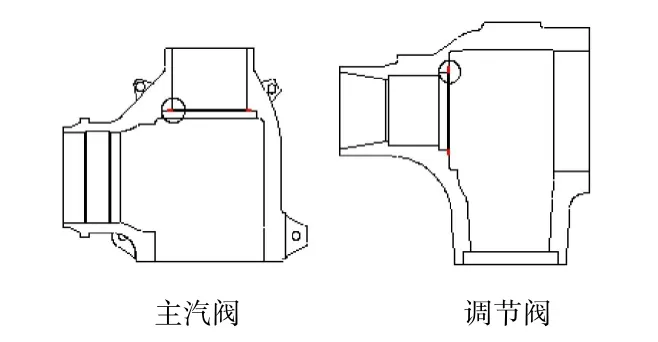

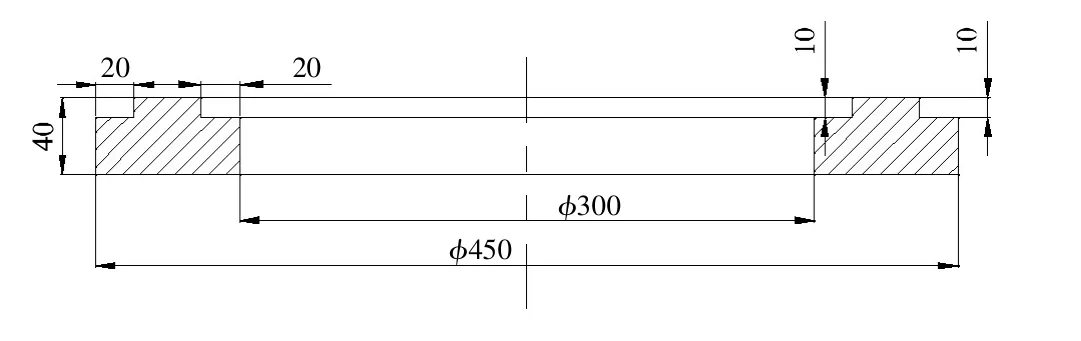

核电汽轮机阀门工作温度低于300 ℃, 工作氛围为饱和蒸汽, 含有约0.5%的水分[1],易产生水蚀, 因此在阀门密封面堆焊奥氏体类不锈钢来防水蚀。 公司该类产品结构如图1 所示, 主汽阀和调节阀组对焊接完成后再采用手工电弧焊或手工钨极氩弧焊进行密封面堆焊, 存在以下问题:

(1)堆焊时操作工人需钻进阀壳内部进行施焊,施工环境恶劣, 操作不便, 危险系数高。

(2)工作量大,焊接质量容易受人为因素影响。

(3)有一个面需进行全位置焊接, 而焊接材料为ER309L 焊丝, 流动性非常好, 焊接质量很难保证。

因此, 有必要进行阀门密封面自动堆焊工艺研究。 目前为止, 已经有很多人对多种结构和材料的自动堆焊工艺进行研究和分析[2-9],但是阀门密封面自动堆焊工艺方面的研究还很欠缺。

本文在分析阀门密封面堆焊结构的基础上,设计、 选用了专门自动堆焊设备, 进行了工艺评定试验, 得到了可行的自动堆焊工艺方案。

图1 核电阀门示意图(圈示部位为堆焊区)

2 试验材料

核电阀门材料为G20Mo5, 属于低合金铸钢,其化学成分及机械性能指标与16Mn 接近, 见表1~2。 根据ISO/TR 15608: Welding - Guidelines for a metallic materials grouping system 中对材料的分组原则, 本试验选用16Mn 代替G20Mo5 进行了试验。

表1 G20Mo5 与16Mn 化学成分对比 wt.%

表2 G20Mo5 与16Mn 机械性能对比

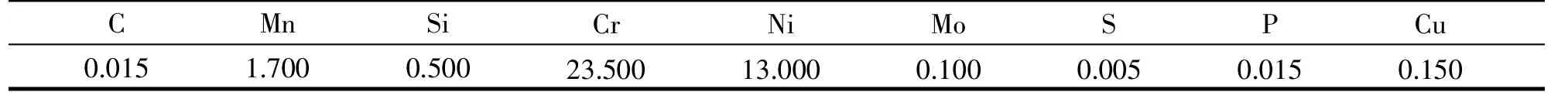

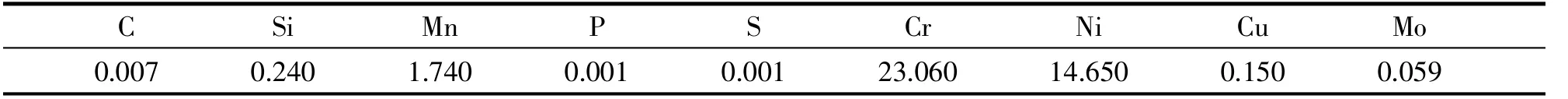

焊接材料为METRODE 公司AWS ER309L 盘 状实芯焊丝, 直径为Φ1.2, 其化学成分见表3。

表3 ER309L 化学成分[3]wt.%

3 试验方案

3.1 焊接设备

奥氏体类焊材熔池流动性很好, 为便于操作和保证堆焊质量, 焊接时尽可能使焊缝处于平焊位。 自动堆焊时阀门密封面堆焊结构的特点如下:

(1)主汽阀和调节阀组堆焊后高度约为4 m,而且核电阀壳为非对称结构, 稳定性较差。 如果采用阀壳旋转的方式实现自动焊接, 对转台的支撑、 旋转要求程度非常高, 并且阀壳旋转时比较危险。

(2)焊缝处于阀壳腔室内较深的位置。

(3)焊枪活动空间较小, 观察焊接过程不方便。

(4)焊缝为圆环形焊缝, 位置较高, 手动找正不方便。

核电阀门密封面自动堆焊设备及方案如图2所示。

图2 核电阀门密封面自动堆焊设备及方案示意图

采用自动焊设备和方案解决了核电阀门对焊的问题:

(1)设备采用阀不动, 焊枪旋转的方案解决平焊位时阀门不稳定的问题。

(2)采用机头伸出长管, 焊枪固定在长管端部的方案解决焊缝处于阀壳腔室内较深的位置的问题, 此长管刚性很好, 保证焊枪稳定性的同时保证焊接过程的稳定性。

(3)长管在满足刚性的前提下尽量细以保证焊枪的活动范围和利于观察焊接过程。

(4)焊接之前可通过堆焊面上的三点自动找正。

为了完成焊接过程, 该设备还可以实现以下功能:

(1)焊接开始之前横梁按箭头所示做水平和竖直运动, 机头在横梁上按箭头方向做水平运动,确定合适的焊枪初始位置。

3.2 试验方案

用试板堆焊工艺评定试验和模拟产品堆焊验证自动堆焊工艺方案的可行性及对公司产品的适应性。 据实际情况认为氩弧焊质量比较高且较为稳定, 因此试验采用氩弧焊填丝的方法进行焊接。

3.2.1 工艺评定试验

按照ISO 15614-7 金属材料焊接工艺规范和评定进行焊接工艺评定, 试板尺寸为δ40 mm×200 mm×400 mm, 堆焊尺寸200 mm×150 mm×25 mm。试板焊后按热处理和不热处理分别进行评定, 以验证是否需要热处理, 热处理工艺如图3 所示。

图3 试板热处理工艺

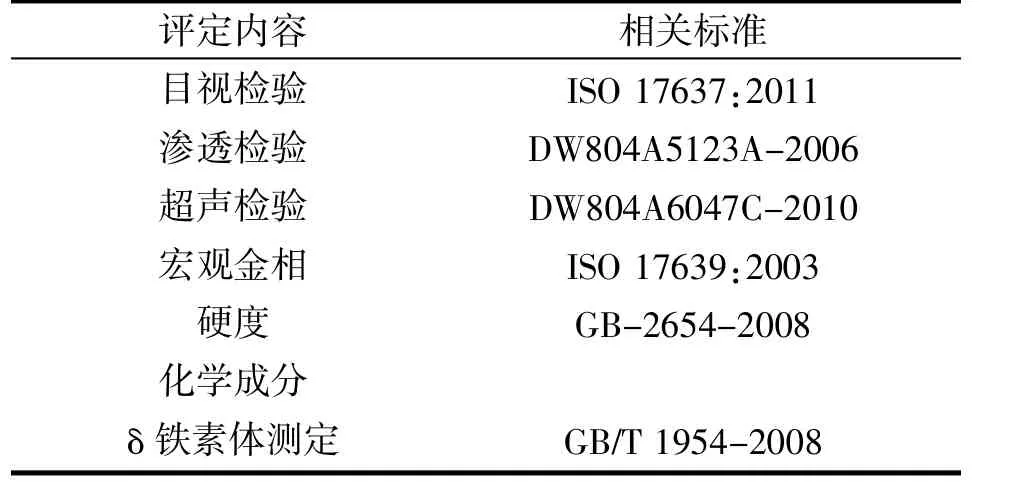

工艺评定内容及所依据的相关标准见表4。

表4 工艺评定内容及所依据的相关标准

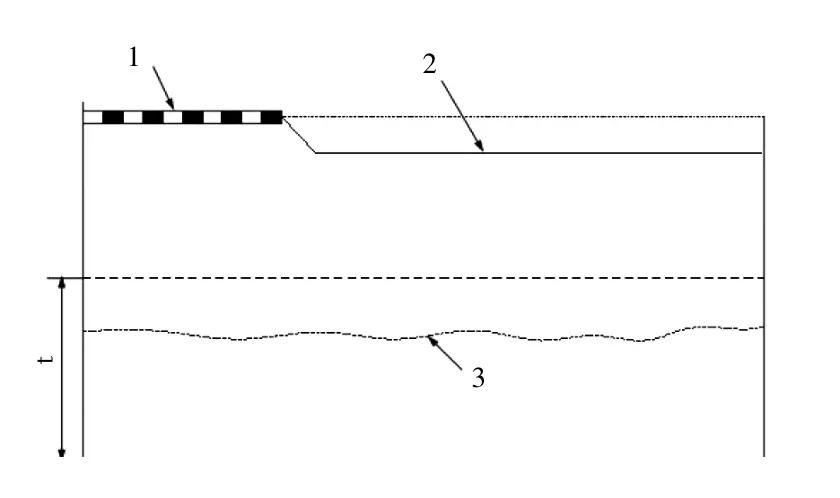

3.2.2 模拟产品试验

从图1 可以看出, 核电阀壳主要是进行内圆堆焊, 其他产品可能需要对外圆进行堆焊, 因此模拟了内外圆同时需要堆焊的情况, 如图4 所示。模拟件尺寸按产品规格进行简化处理, 如图5 所示, 焊后对模拟件焊缝按DW804A5123A-2006 进行PT 检验, 要求无缺陷。

图4 模拟件堆焊示意图(深色区域为堆焊焊缝)

图5 模拟件尺寸/mm

4 试验结果及分析

4.1 工艺评定试验

按表5 所示试验参数焊接了两块试板, 其中一块进行热处理, 另一块不热处理, 按表4 内容进行评定。

表5 工艺评定试验参数

4.1.1 热处理工艺评定

布病性附睾、睾丸炎影像学提示单侧或双侧睾丸、附睾炎症,排除由其他病原感染、外伤或肿瘤等原因引起的附睾炎或睾丸炎,可诊断该病。

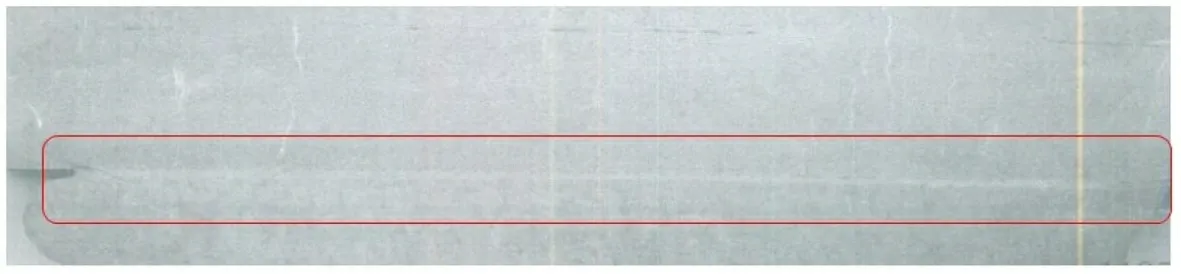

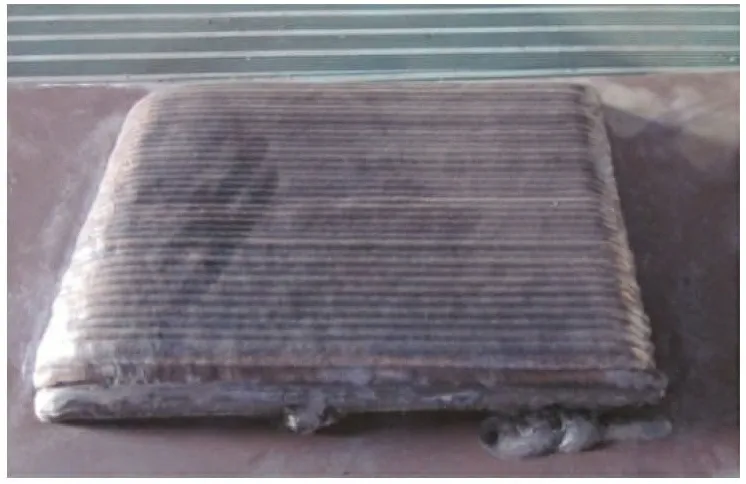

图6 为热处理之前的试板堆焊照片, 目视检查不存在未熔合、 未焊透、 夹渣、 裂纹等缺陷,符合标准要求。

图6 热处理之前试板堆焊照片

热处理之后进行渗透检验、 超声波检验、 宏观金相试验、 维氏硬度(HV10)试验, 化学成分分析和δ 铁素体含量测定, 结果如下:

(1)渗透检测结果为未见超标缺陷显示, 符合标准要求。

(2)超声波检测结果为未见超标脉冲反射信号显示, 符合标准要求。

(3)宏观金相试验结果如图7 所示, 无宏观可见裂纹、 未焊透、 未熔合和母材结合不良的缺陷,也不存在>2 mm 的单个气孔, 符合ISO 15614-7标准要求。

图7 热处理试件宏观金相

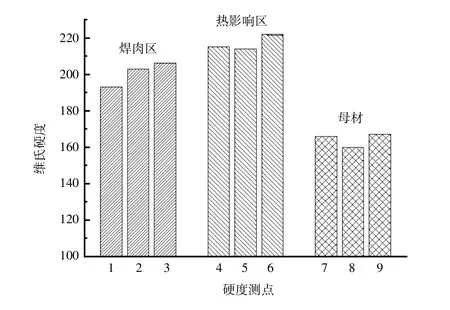

(4)按图8 进行维氏硬度(HV10)试验取点,硬度分布情况如图9 所示。 从图中可以看出: 硬度分布规律为热影响区最高, 焊肉区次之, 母材最低, 最高硬度为218, 小于ISO 15614-7 标准中的最大值380, 满足标准要求。

图8 维式硬度取点位置示意图

图9 维式硬度分布(热处理)

(5)按图10 进行堆焊化学成分分析取样, 因为实际生产中需要对耐腐蚀堆焊层进行加工, 所以用表面2 进行化学成分分析, 结果见表6。

图10 堆焊层化学分析取样示意图

表6 热处理试件堆焊层化学成分 wt.%

(6)根据试样的化学成分, 按舍弗勒相图计算得到δ 铁素体含量为6%, 相关标准规定为5%~12%, 满足要求。 弗勒相图如图11 所示。

图11 舍弗勒相图[3]

δ 相铁素体是奥氏体状态不锈钢在凝固过程中生成并保留到常温的铁素体, 奥氏体不锈钢焊缝中的δ 相铁素体具有防止焊接热裂纹, 改善焊接接头的耐蚀性和力学性能等作用, 但是δ 相铁素体含量过高会引起焊缝金属的脆化等问题, 因此应确保δ 相铁素体在一定的范围内。 目前我国奥氏体不锈钢焊缝金属中δ 相铁素体的合适含量还没有统一的标准, 对压水堆核电站用焊接材料,一般要求δ=5%~12%[10]。

根据以上结果, 在热处理的情况下试验结果能满足ISO 15614-7 和相关标准要求, 工艺评定合格。

4.1.2 不热处理工艺评定

不热处理工艺评定结果如下:

(1)图12 为不热处理试板堆焊照片, 目视检查结果符合标准要求。

(2)渗透检验结果和超声波检测结果符合标准要求。

(3)宏观金相试验结果如图13 所示, 无宏观可见的裂纹、 未焊透、 未熔合和母材结合不良的缺陷, 也不存在>2 mm 的单个气孔, 符合ISO 15614-7 标准要求。

图12 不热处理试板堆焊照片

图13 不热处理试件宏观金相

(4)按图8 进行维氏硬度(HV10)试验取点,硬度分布情况如图14 所示。 从图14 可以看出,硬度分布规律与热处理时相同, 各区硬度值与热处理时各区硬度值非常接近, 热处理对硬度值基本无影响。 最高硬度为222, 小于ISO 15614-7 标准中的最大值380, 满足标准要求。

图14 维式硬度分布(不热处理)

(5)按图10 进行堆焊化学成分分析取样, 化学成分分析结果见表7。

表7 不热处理试件堆焊层化学成分 wt.%

(6)根据化学成分查舍弗勒相图得到δ 铁素体含量为6%, 满足相关标准规定的5%~12%要求。

根据以上结果, 在不热处理的情况下试验结果也能满足ISO 15614-7 和相关标准要求, 因此堆焊完成后, 不需要进行热处理。

4.2 模拟产品试验

按模拟产品试验方案进行模拟件堆焊试验,完成后的模拟件如图15 所示。 可以看出内、 外圆焊缝均达到了焊道平整、 尺寸均匀一致性好、 同心度好、 各焊道搭接量合适等要求, 经目视检测无未熔合、 未焊透、 夹渣、 裂纹等缺陷, 渗透检测未见超标缺陷显示, 符合标准要求。

图15 模拟件堆焊

根据以上结果, 可以确定所用的自动堆焊设备可以适应公司产品结构要求, 且堆焊质量合格。

5 结论

(1)所选用的自动堆焊设备能适应公司产品结构的要求。

(2)应用所选的自动堆焊设备, 通过选定合适的工艺参数, 焊接质量能满足ISO 15614-7 及相关标准的要求。

(3)堆焊完成后, 不需要进行热处理, 堆焊质量即能满足相关标准要求。