基于能力模型的管道环焊缝缺陷修复制约因素分析及建议

2020-11-03崔莹莹牛亚琨杨爱兴

吴 超, 崔莹莹, 杨 瑞, 温 文, 胡 森, 牛亚琨, 杨爱兴

(1.中国石油管道科技研究中心, 河北 廊坊 065000; 2.中国石油管道公司, 河北 廊坊 065000)

按照中油管道相关规定,排查工作主要包括资料排查、底片复核、内检测信号复核、开挖验证、实用性评价和修复处置、射线底片数字化等。管道公司于2017年10月30日开始对2007年以来投产的27条在役管道和7项在建工程约126.5万道环焊缝进行全面排查及处置,其中在役管道96万道口、在建工程30.5万道口,分布在全国14个省市自治区;涉及施工监理单位11家、施工单位10家、无损检测单位27家。排查量占中油管道排查总量的33%,位列5家管道运营企业之首。

2019年1月7日,中油管道下发了《关于油气管道环焊缝安全风险排查治理有关事项的通知》,附件中明确了开挖时间、开挖数量、数据统计等要求。按照该方案,管道公司共需开挖验证2 620道焊口,2019年管道公司环焊缝排查治理主要包括2007-2016年建设的油气长输管道28条,管道里程为11 632公里。截止到2019年6月底,管道公司共完成环焊缝缺陷开挖验证867道焊口,工作进度缓慢,本文通过建立能力模型,分析制约工作进度的主要因素,从而提高管道公司环焊缝缺陷修复的工作能力。

1 油气管道管体缺陷修复技术规范

2018年10月29日,国家能源局发布《油气管道管体缺陷修复技术规范》(下称“规范”),规范明确提出了管体缺陷常用修复技术包括:打磨、堆焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料、机械夹具以及换管。环焊缝缺陷宜采用的修复方式有三种,分别为打磨、B型套筒及换管[2]。

当油气管道的环焊缝存在表面浅裂纹缺陷时,如果缺陷金属的去除量满足要求且无损检测合格,可采用打磨修复;当焊缝内有气孔、夹渣、未焊透等缺陷深度<0.8t(t—管壁厚度)时,应采用B型套筒进行永久性修复,缺陷深度≥0.8t,应进行换管修复[3-4]。

环焊缝缺陷修复作业流程如下图1所示。

图1 环焊缝缺陷修复作业流程

环焊缝缺陷修复作业主要包括缺陷评价、开挖前缺陷定位、现场开挖、缺陷修复、现场检测、回填等13个步骤。管道公司凭借多年开展完整性管理及评价的经验,组织专家讨论形成了一套开挖验证流程,为了便于分析各阶段的制约因素,我们将整个流程分为四个部分:一,前期阶段主要包括下达修复计划、分公司选商谈判、招标直至合同签订;二,验证阶段主要包括勘察、协调赔偿、开挖作业坑、检测及评价;三,修复阶段主要包括套筒采购,焊接,二次检测等;四,恢复阶段主要包括恢复防腐、作业坑回填及地貌恢复。

Berliner(1988)提出了教学中的专长发展五阶段,即新手阶段(novice level)、后期新手阶段(advanced beginner)、称职阶段(competent level)、熟手阶段(proficient level)以及专家阶段(expert level)。在这五个阶段的分析中,Berliner进行了解释界定,处于新手阶段的教师主要是师范学校的实习生和从事教学第一年的教师,在本文中,为了区分参与实践教学的学生和从事教学第一年的教师,将统一将本文的研究对象即参与实践教学的学生称为实习教师。

2 最优平均时间模型的建立

为更好的分析各分公司环焊缝修复效率,我们建立了平均最优时间模型。借用统计分析法对分公司各时间节点进行分析研究,发现各节点变化规律和发展趋势,实现对环焊缝修复过程中各环节时间点的正确解释和预测。运用数学方式,建立数学模型,对通过调查获取的各种数据及资料进行数理统计和分析,形成定量的结论。

2.1 前期阶段

管道环焊缝缺陷修复过程中,前期阶段为完整性中心下达修复计划后,经历分公司选商谈判,招标,直至合同签订完成。各分公司选商谈判、招标单位相对固定,各公司施工力量较雄厚,前期阶段时间主要用于合规流程,根据调研我们发现选商谈判、招标过程中选商方案及选商结果都需要经过经理办公会审批,一般分公司经理办公会1周举行一次,审批完成后平均合同流转需要约5个工作日,这样前期阶段最优平均时间定为20天。

2.2 验证修复及恢复阶段

验证修复及恢复阶段受分公司工作效率、土地赔偿、地质条件、施工单位效率等诸多因素影响,因此我们建立环焊缝缺陷修复工期数据库,统计分析验证、修复及恢复所用时间,从数据库中找到最优平均时间。

统计学中有很多分析方法,例如均值法、中位值法、递推平均法、高斯函数法。根据我们对同一阶段各工序所用时间的分析,由于各公司所面临的环境、工作效率不同,必然存在小概率的异常时间数据,大概率的时间数据会接近平均值。通过高斯数学模型选取大概率区间的时间值作为数据采样的有效值,再计算其平均值作为最优平均时间,这种方法能有效地减少小概率、强干扰对整体数据的影响,提高数据的准确性[5]。

验证、修复及恢复所用时间服从(0,σ2)的高斯分布,其概率密度函数如下式(1)所示:

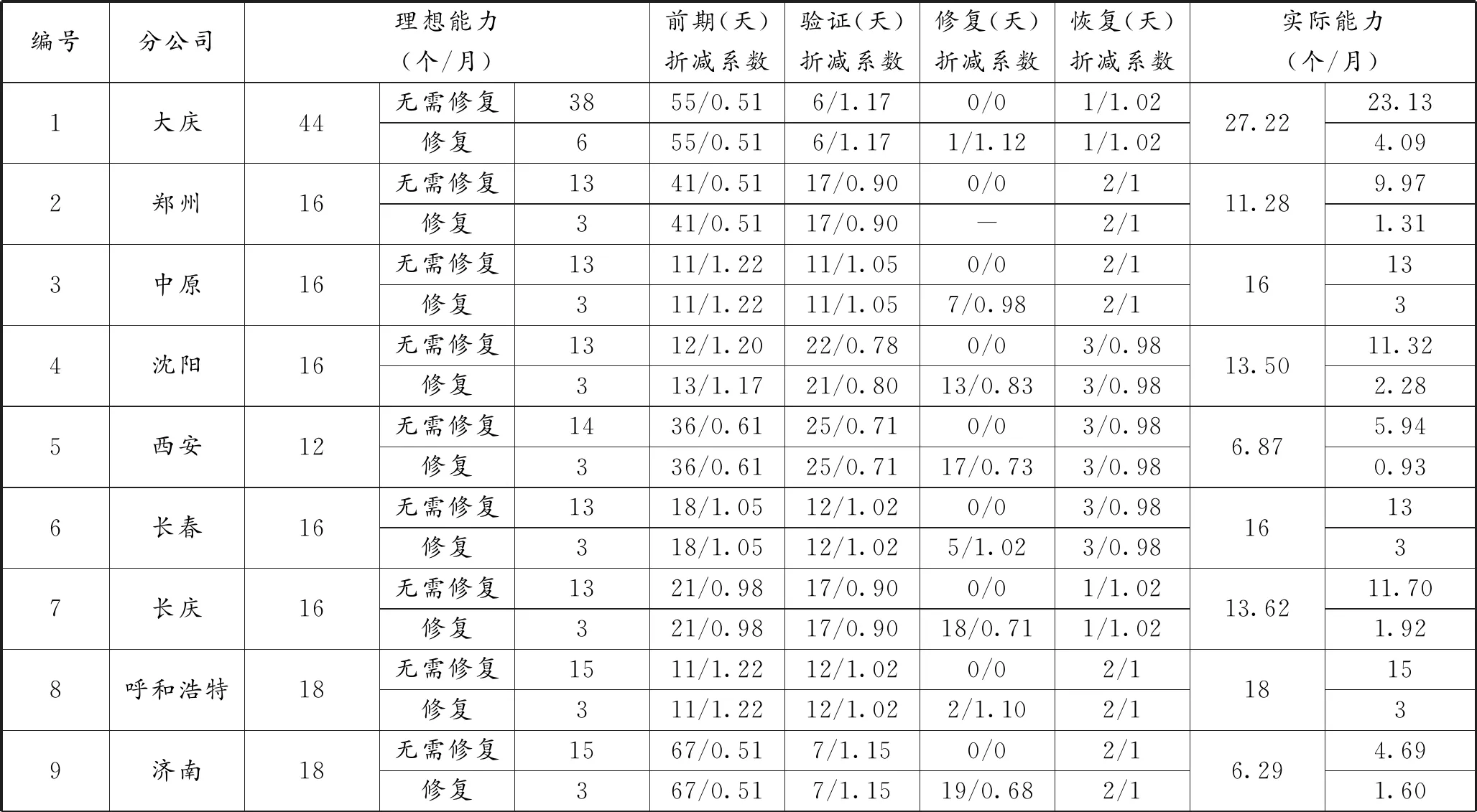

则区间(μ-σ P(μ-σ 计算这些时间值的算术平均值作为优化值如下式所示: 这样我们就建立了环焊缝缺陷修复的最优平均时间模型如下式(2): (2) 代表平均最优时间,Ti表示前期所用时间。 高斯函数能很好的解决时间易受异常数据干扰、稳定性差等问题,一定程度上提高了最优平均时间精度。 根据管道公司2019年管道环焊缝缺陷修复时间节点统计表中各环节时间,计算管道公司环焊缝缺陷修复验证、修复及恢复最优平均时间,其中: 最后利用高斯函数法计算得到验证、修复及恢复阶段最优平均时间约为21天,比利用中位值法计算的最后平均时间将精度提高了1.3天,那么管道公司2019年环焊缝缺陷修复的最优平均时间T=41天。 1)自身能力。根据体系文件《管道线路第三方施工监督管理规定》中规定涉及第三方施工的管道开挖,需在输油气站(作业区)管道管理人员监护下实施;涉及环焊缝修复的施工,实行升级管理,需输油气单位主管部门专门到现场监护。目前各输油气单位主管部门精力有限,影响环焊缝开挖修复能力的主观因素为各输油气单位的监护能力[6-7]。 2)外部客观因素。影响管道环焊缝开挖修复能力的因素主要有以下八个方面:施工条件、土地赔偿、施工队伍、施工位置、竣工资料、内检测情况、检测公司能力、天气[8-9]。 影响管道环焊缝开挖修复能力的因素主要分为两类,一是外界客观影响因素,主要包括施工条件、土地赔偿、土质条件、施工位置、内检测情况等、对开挖修复的影响,二是分公司自身管理水平。 综合考虑影响因素,构建计算模型: 实际环焊缝开挖修复能力=理想环焊缝开挖修复能力*各环节客观因素影响,建立分公司环焊缝开挖修复能力计算模型: Wa:分公司环焊缝实际开挖修复能力,即实际能够完成的环焊缝开挖修复数量;Wi:分公司理想环焊缝开挖修复能力,即仅考虑分公司自身能力,剔除客观因素制约情形下,分公司能够完成的环焊缝开挖修复数量;tk:各阶段所用的最优时间;T:环焊缝修复全过程所用时间;Tk:各阶段所用的实际时间。 根据分公司环焊缝开挖修复能力模型得到管道公司环焊缝开挖修复能力模型: W: 管道公司环焊缝开挖修复能力,即实际能够完成的环焊缝开挖修复数量;Wa:分公司环焊缝实际开挖修复能力,即实际能够完成的环焊缝开挖修复数量。 在计算管道公司环焊缝开挖修复能力过程中,首先根据各分公司的人员配备及监护能力确定其理想状态下的修复能力。然后根据最优平均时间模型得到管道公司环焊缝开挖修复每个阶段的平均最优时间,前期阶段为20天,开挖验证为13天,修复阶段为6天,恢复阶段为2天。根据2019年上半年分公司各时间节点统计确定其各阶段的折减系数,最后按照管道环焊缝开挖修复能力模型得到各分公司环焊缝开挖修复能力。 分公司修复能力统计计算表如下表1,利用分公司理想修复能力及各阶段折减系数得到各分公司实际修复能力,从而得出管道公司每月可完成231处焊口开挖修复,其中无需修复的焊口193处,修复焊口38处;若工作时间按10个月计算,公司环焊缝开挖修复能力约2 310处,其中无修复的焊口约1 930处,修复焊口约380处。从表中我们可以看到部分分公司由于前期时间占用较多影响了工作进度,部分分公司由于验证及修复时间过程影响了工作进度,下面我们就制约工作进度的因素进行分析,并提出对应的建议。 表1 分公司修复能力统计计算表 续表1 1)开挖修复数量多,监护人员有限。目前管道公司各分公司管理人员有限,而开挖修复工作较繁重,严重制约环焊缝缺陷修复的进度。建议各分公司对开挖验证及修复工作高度重视,安排专人负责此项工作,在修复过程中,组织各单位全程跟进缺陷修复工作,严格把控施工质量及时间。 2)审批流程繁琐,占用较多时间。环焊缝缺陷修复过程中,各个阶段审批流程较多,占用了较多的时间,例如大庆、济南、郑州等分公司,建议管道公司相关部门针对环焊缝修复项目,在保证合法合规的前提下,研究制定专项工作流程,缩短各环节审批时间,确保项目顺利实施。 3)工作衔接不够紧密,项目实施效率较低。根据《油气管道管体缺陷修复技术规范》要求,焊接B型套筒时需要降压或者停输,部分地区地形复杂,部分土地赔偿协调较困难,建议管道公司及分公司相关部门对修复申报、土地赔偿、套筒焊接、焊缝检测等关键工序进行实时监督,并及时与施工单位、检测单位、监理单位沟通协调,处理项目实施工程中出现的问题,保证工程质量及安全。 4)开挖修复任务重,检测单位力量薄弱。管道公司环焊缝开挖验证任务重,现场无损检测单位主要有沈阳龙昌检测中心、辽宁北油无损检测有限公司及部分地方检测单位,检测单位力量相对较弱,多家分公司施工存在开挖完待检测状态,检测环节滞后,导致土地赔偿和看护等费用增加。建议管道公司增加符合资质检测企业入围的数量,各分公司积极跟进,对接各检测企业,提高检测单位的施工效率,保证工程时间及质量。2.3 管道公司实例计算

3 管道公司环焊缝开挖修复能力

3.1 环焊缝开挖修复能力影响因素分析

3.2 模型构建

3.3 管道公司环焊缝开挖修复能力测算

4 制约因素分析及对策建议