一种硬地层高效破岩技术应用分析

2020-11-03尹慧博

尹慧博

(中国石油化工股份有限公司 石油工程技术研究院, 北京 100101)

沙特阿美油气钻井区块Pre-Khuff层段为钻井目的层,钻井工作量逐年增加,根据相关资料,到2025年钻井工作量预计增加50%。Pre-Khuff 层段通常在沙特区块垂深为3 900至5 200 m之间,包括Unayzah、Jauf、Tawil、Sharawra和Saq等地层。这些地层主要为砂岩夹页岩、石灰岩、白云石、硬石膏和粉砂岩。“Unayzah”和“Jauf”这两个主要含气储层的特征通常是硬砂岩和磨粒砂岩夹页岩和粉砂岩。“Unayzah”是最难钻的岩层,其内摩擦角在25°到60°之间,平均无侧限抗压强度为152 MPa,最高达315 MPa。该层段岩石硬度高、研磨性强,还伴随掉块、缩径等井下复杂情况。采用涡轮或高速马达配合孕镶金刚石钻头钻进时,容易发生卡钻事故,采用TCI钻头也一直受到井下磨损、密封和轴承故障、崩齿和随后的打捞作业等问题困扰,造成钻井周期长,成本高[1-2]。因此,有必要在该层段引进有效的提速提效技术。液动射流冲击器旋冲钻井技术是解决硬地层机械钻速低的有效技术手段之一,该技术用于使用液体(泥浆或清水)作为循环介质钻井提速。液动射流冲击器在钻具组合中通常装在钻头上部,在钻进过程中,当钻井液流经该提速工具时,基于射流附壁原理,液体有规律的流经工具内部缸体的上腔和下腔,驱动活塞冲锤产生往复运动,在轴向对钻头施加高频动载冲击,辅助钻头高效破岩。同时,有利于防止钻头憋卡或打滑,也有助于减少跳钻等有害振动,进而延长钻头的使用寿命,提高钻头单次进尺,降低钻井成本,缩短钻井周期[3-6]。

1 ATN-1123井地层概况

Φ228.6 mm液动射流冲击器应用层段为Sudair和Khuff,对应井深3 040~4 150 m,以白云岩、灰岩及碳酸盐为主,地层坚硬、研磨性强,在该钻井区块,该层段岩石抗压强度平均为159 MPa,最小抗压强度为69 MPa,最大抗压强度达276 MPa。上部页岩不稳定,造成泥浆粘度增大,泥浆粘度达1.92。该层段采用井下马达及其它井下动力工具提速效果不明显,目前以常规钻井为主。表1列举了地层岩性、应深度及相应井段长度。

表1 射流冲击器试验井段地层岩性及深度情况

2 提速方案设计

2.1 钻具组合及匹配钻头设计

2.1.1 钻具组合设计

采用液动射流冲击器旋冲钻井提速技术,钻具组合设计如下:

1)钻头+液动射流冲击器+(MWD)+常规钻具组合;

2)钻头+井下动力钻具(螺杆)+液动射流冲击器+MWD+常规钻具组合;

3)钻头+液动射流冲击器+井下动力钻具(螺杆)+常规钻具组合。

当钻井设计不使用井下动力钻具时,首选第一种钻具组合;当钻井设计中使用井下动力钻具和MWD时,液动射流冲击器置于动力钻具和MWD之间,采用第二种钻具组合;当钻井设计中不使用MWD时,可采用第三种钻具组合,即液动射流冲击器直接与钻头连接,上部接动力钻具。钻具组合中的钻头采用钻井设计钻头或在原设计的基础上优选。

液动射流冲击器在本井试验井段设计钻头为PDC钻头,在此基础上进行了进一步优选,未设计井下动力钻具,因此采用第一种钻具组合。

2.1.2 匹配钻头优选

结合本次试验井段的岩石抗钻特性及钻头选型原则,本次试验优选了M746PX-C为冲击器配套试验钻头。依据PDC钻头以单齿抗冲击功及布齿情况,M746PX-C钻头总齿数60颗,其中承载轴向载荷的冠部齿共计49颗,单齿抗冲击功为60 J,按照各切削齿承载载荷相同计算,冠部齿整体抗冲击能力为49×10=490 J,满足冲击器最大冲击功(335 J)设计要求。实际上,钻头复合片上轴向力的分布规律:内锥部位大,向外减小。载荷最大部位承受载荷为平均载荷的1.8倍,单次冲击的平均载荷位:335 J÷49=6.8 J,内锥部位最大载荷:6.8 J×1.8=12.24 J,远小于60 J。因此,从承受最大载荷的内锥齿也是安全的。图1为与冲击器匹配钻头冠部齿轴向和径向力的分布规律[7-11]。

图1 钻头冠部齿轴向和径向力的分布规律

从图1可见,在只考虑冲击载荷的情况下,所有PDC钻头冠部切削齿径向受力为零,内锥齿承受最大的冲击力为1 kN,向外的齿受冲击力逐渐减小。

M746PX-C钻头冠部齿轴向和径向力分析结果表明,该钻头具有良好的抗冲击性能。可安全承载最大的冲击功,满足旋冲钻井参数设计要求。在此基础上进一步分析了该钻头冠部各切削齿的扭矩分布规律,见图2。

图2 钻头冠部齿轴向和径向扭矩的分布规律

从图2可见,在冲击载荷下,冠部各切削齿径向上扭矩为零,轴向扭矩从内向外逐渐增多,到中间部位,各切削齿扭矩增加到最大,最大值达105 N·m。此后,由中间向外,各切削齿扭矩逐渐减小,最外缘冠部切削齿扭矩为45 N·m。

2.2 旋冲钻井参数设计

旋冲钻井参数包括:排量、钻压、转速、冲击功(冲击力)及冲击频率,即在常规钻井参数的基础上增加了冲击器的性能参数(冲击功和冲击频率)。通常情况下,常规钻井参数保持原钻井设计参数不变,冲击功和冲击频率则依据拟应用井段的岩石抗钻特性(抗压强度)确定。通过试验分析,岩石的抗压强度与破岩冲击功存在匹配关系,岩石产生体积破碎需要一个最小的冲击功,不同岩石体产生体积破碎所需要的最小冲击功不同,存在一定的规律[12-13],依据上述规律优化冲击功,冲击频率作为辅助设计参数,当确定了冲击功,相应的确定出冲击频率。为满足不同岩层破岩所需冲击功,冲击功设计为可调节的,通常采用改变冲锤的质量、活塞运动的行程、分流孔的孔径等方式调节。旋冲钻井主要参数见表2。

表2 旋冲钻井参数设计

3 现场应用

ATN-1123井为一口评价井,设计井深5 880 m,Φ228液动射流冲击器应用井段3 316~3 963 m,该层段岩石抗压强度在126~276 MPa,为Sudair和Khuff最硬的层段。现场应用采用上述提速方案,根据沙特Pre-Khuff高研磨性硬地层优化了冲击器性能参数冲击功和冲击频率;依据岩石特性、钻头模拟分析优选匹配钻头;通过水力参数计算,设计最优排量、泵压等参数。优化了井下钻具组合为:φ311.2 mm PDC PDC(M746PX-C)+浮阀 +Φ228射流冲击器+扶正器+MWD+泥浆过滤短接+扶正器+钻铤+加重钻杆+顶驱。实时跟踪井下工况,及时调整钻压和转速,优选钻压100~140 kN,转速100~140 rpm,排量45~50 L/s。

3.1 提速效果

Φ228液动射流冲击器在ATN-1123井提速应用,进尺647 m,工作时间103.5 h,钻至3 963.25 m,中完起钻,起钻后冲击器钻台试验仍保持继续工作,钻头新度98%。

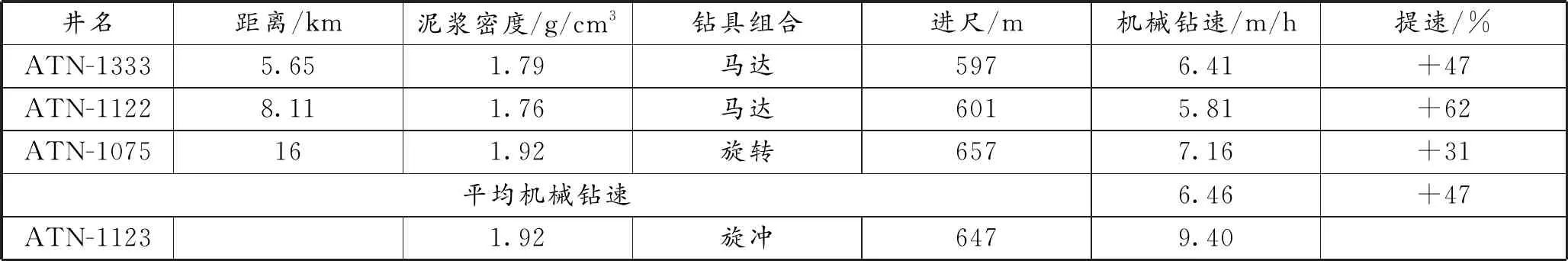

表3列举了ATN-1123井使用Φ228射流冲击器旋冲钻井机械钻速与相邻几口井的机械钻速对比情况。

表3 与邻井机械钻速对比表

从表3可见,使用Φ228射流冲击器钻进井段平均机械钻速为9.40 m/h,较同层段钻速最快邻井平均机械钻速(6.46 m/h)同比提高47%。较邻井机械钻速最高提高62%。

3.2 射流冲击器使用情况分析

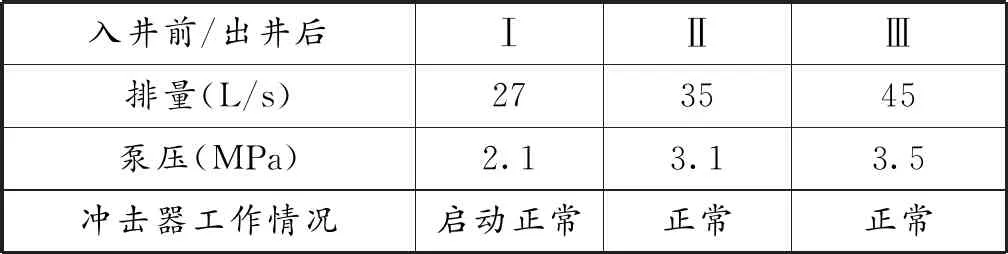

射流冲击器在入井前和出井后分别进行了钻台启动试验。钻台启动试验按照既定的试验方案进行。启动试验结果见表4。

射流冲击器出井后钻台启动结果表明,射流冲击器井下工作103 h,仍然继续工作,启动排量为27 L/s,启动压力为2.1 MPa,在正常钻井排量下工作正常。

表4 冲击器钻台试冲工作情况

3.3 钻头使用情况分析

起钻后,出井钻头新度在98%以上,图3为出井后钻头各刀翼PDC齿磨损情况照片,照片中各刀翼PDC复合片未见明显磨损,厂家对钻头评价为全新。较邻井钻头的磨损情况有明显的改善。

图3 出井后钻头各刀翼PDC齿磨损情况

表5列举了ATN-1123井与几口邻井相应井段钻头纯钻时间、进尺及磨损情况。

从表5可见,与液动射流冲击器配套钻头进尺647 m,钻头磨损最轻,验证了采用液动射流冲击器旋冲钻井技术在提高机械钻速同时,可有效增加单只钻头的进尺。

表5 本井及邻井钻头使用情况对比

4 结论与建议

1)通过钻具组合优化设计,Φ228液动射流冲击器匹配钻头优选,以及液动射流冲击器旋冲钻井参数设计,在ATN-1123井12″井眼硬地层成功提速,与邻井对比,平均机械钻速同比提高了47%,为该区块提速提供了有效的技术手段。

2)现场应用结果证明,在高硬度、强研磨性地层,使用Φ228液动射流冲击器,在不改变钻井设计参数的情况下,改善了钻头井底破岩条件,在提高钻井机械钻速的同时,减少了钻头磨损,增加了钻头单次进尺。

3)基于液动射流冲击器与PDC钻头直接配合的钻具组合在ATN-1123应用,其提速效果得到了充分的证明。如果在此基础上增加其它动力钻具(如螺杆等),还需在钻具组合和旋冲钻井参数上进一步优化,其在该区块相应地层的提速效果也有待进一步验证。