对钻井液用降黏剂评价标准的认识和室内研究

2020-09-27王琳杨小华王海波钱晓琳林永学

王琳,杨小华,王海波,钱晓琳,林永学

中国石化石油工程技术研究院(北京100101)

0 引言

钻井液降黏剂是能够降低钻井液黏度和切力、改善钻井液流变性能的化学剂,也称为稀释剂、分散剂、解絮凝剂等。降黏剂产品种类较多[1-2],近年来也开发了较多新产品[3-6]。从来源看,大体分为天然高分子和合成高分子两大类。前者以改性木质素类、单宁栲胶类为主,如木质素磺酸盐具有良好的抗盐性能和一定的抗温性能;后者以乙烯基或烯丙基类聚合物为主,如含羧酸基团类、含磺酸基团类、含阴阳离子基团的两性类,其抗温、抗电解质污染的能力不断提高[3-4]。另外近些年开发出了有机硅类以及有机硅氟类降黏剂,具有较好的抗温性[7-8]。

随着油气勘探开发的不断深入,钻遇地层更加复杂,尤其是高温、高盐地层钻探中,对控制钻井液流变性能的降黏剂要求更高,能够甄别不同地层适用的降黏剂的评价方法尤为重要。钻井液降黏剂是在钻井过程中用量较大的一类处理剂,目前给中石油、中石化及中海油供应降黏剂的厂家有上百个,降黏剂产品代号近100个、执行的标准有80多个,这些标准中的评价方法和指标要求等存在很大差异,给产品生产、质量检验、质量监督抽查带来很多困扰[9-12]。

在分析收集国家标准、行业标准、企业标准、供应商以及API相关降黏剂标准评价方法的基础上,通过室内实验,对石油天然气行业标准SY/T 5243—1991《水基钻井液用降黏剂评价程序》[13]进行了评价方法的实验研究,通过对配制基浆的膨润土和基浆配制过程的实验研究,得出评价降黏剂用基浆的配制方法。

1 钻井液用降黏剂相关标准

钻井液用降黏剂相关标准有API RP 13I/ISO 10416:2008《Recommended Practice for Laboratory Testing of Drilling Fluids》、GB/T 29170—2012《石油天然气工业钻井液实验室测试》,以及SY/T 5243—1991《水基钻井液用降黏剂评价程序》、SY/T 5695—2017《钻井液用降黏剂 两性离子聚合物》。SY/T 5243—1991适用于木质素类、腐植酸类、丹宁类、栲胶类水基钻井液降黏剂的评价,SY/T 5695—2017是SY/T 5695—1995《钻井液用两性离子聚合物降黏剂XY27》的替代标准,主要针对合成聚合物类降黏剂。另外,针对某一类型降黏剂的石油天然气行业标准还有SY/T 5091—1993《钻井液用磺化栲胶》、SY/T 5702—1995《钻井液用铁铬木质素磺酸盐》和SY/T 5092—1993《钻井液用磺化褐煤》。其中,SY/T 5702—1995标准中铁铬木质素磺酸盐由于含有毒性离子Cr3+且污染环境,该标准于2015年废止。而SY/T 5092在2017修订版SY/T 5092—2017《钻井液用降滤失剂磺化褐煤SMC》中归类为钻井液用降滤失剂,仍保留了常温(24℃±3℃)和180℃热滚后降黏率和静切力的技术指标。

中石化根据现场应用和质量检验需要,制定了很多一级和二级企业标准,如Q/SH 0318—2009《钻井液用聚合物类降黏剂技术要求》、Q/SH 0365—2010《钻井液用腐植酸类降黏剂评价程序》、Q/SLCG 0060—2013《海水钻井液用降黏剂技术要求》、Q/SH 1500 0048—2013《钻井液用降黏剂磺化单宁技术要求》、Q/SH 3580 0004—2012《高密度钻井液用分散剂SMS-19》以及有机硅类的Q/SH 1500 0040—2013《钻井液用降粘剂硅醇类技术要求》、Q/SHJS 0367.1—2011《液体抗高温硅氟稀释剂SF-1》、Q/SHJS0367.2—2011《甲基硅油稀释剂MSO》,在钻井液降黏剂类产品的质量监督抽查中作为检测标准,发挥了一定的作用。中石油在降黏剂类处理剂采购和质量检验中采用经过油田化学剂质量认可的产品标准。中海油制定了企业标准Q/HSYF 027—2005《钻井液用降黏剂PF—THIN》,规定了评价方法,同时也采用一些国外产品评价方法进行降黏剂质量检验。

2 钻井液用降黏剂评价方法分析

2.1 降黏性能指标

钻井液用降黏剂的关键性能是其降低黏度的能力,在所有标准中对降黏能力的评价主要有2种指标,分别是稀释效率和降黏率。张国钊[14-15]曾提出“在标准中以降切率作为钻井液降黏剂的评价指标”。

1)在所有钻井液降黏剂标准中,仅API标准和国标以稀释效率作为评价降黏性能的指标。API RP 13I/ISO 10416:2008(14 Deflocculation test for thinner evaluation)和GB/T 29170—2012(第14章“稀释剂的解絮凝评价”)中规定,在高浓度土浆(28%膨润土基浆)中评价降黏剂的相对有效性,与参比稀释剂(如铁铬木质素磺酸盐)在相同测试条件下性能对比,即稀释效率是加入待测降黏剂高浓度土浆的动切力(或静切力),与加入参比稀释剂高浓度土浆的动切力(或静切力)的比值。但是,此评价方法在国内各油田并不被采用,而且几乎所有降黏剂的产品标准都没有采用该方法。主要原因在于:①参比稀释剂没有标准试剂,而且举例的铁铬木质素磺酸盐由于含有重金属已禁止使用;②上述方法中仅仅是针对由高浓度土浆导致的黏切升高,降黏剂拆散的是黏土颗粒间形成的网状结构,使黏土颗粒处于分散状态,实际钻井液中膨润土(活性土)和钻屑(惰性土)的浓度达不到。而且对于聚合物钻井液体系和含有大量加重材料的高密度钻井液体系,不一定能甄别出现场有效的降黏剂产品。

2)降黏率是在降黏剂评价中被广泛采用的技术指标。石油天然气行业标准SY/T 5243—1991《水基钻井液用降黏剂评价程序》中,具体做法是配制具有一定黏度的基浆,其100 r/min读值应保持在某一范围,如(50±10);测定在基浆中加入降黏剂后100 r/min读数,计算其与基浆100 r/min读数的差值和基浆100 r/min读数之比(以百分数表示)为降黏率[16-18]。有些标准中除测定对比100 r/min读值外,还测试表观黏度、动切力、1 min静切力等性能指标的降低率。所测结果表明了某一基浆黏度、切力等降低的绝对有效性,不需要参比稀释剂,更能直观地反应出该降黏剂的作用效果。

2.2 评价用基浆

API标准和国标中降黏剂的测定均是用去离子水或蒸馏水配制的28%(质量分数)的Neutral Panther Creek(美国胶体公司的NPC膨润土)膨润土浆中,因为稀释效率的计算不是与基浆对比,不必测量基浆的黏度,而且如此高浓度的膨润土浆的六速值在测量中误差较大。

SY/T 5243—1991中规定了6种基浆的配制,分别是淡水基浆、4%盐水基浆、饱和盐水基浆以及相应的加重基浆(密度1.5±0.03 g/cm3),用不同量的膨润土和评价土以及重晶石配制,各种基浆的100 r/min读值应保持在(50±10)内,否则适当调整膨润土和评价土的加量。基浆由膨润土和评价土构成,能够模拟钻井过程中井浆的膨润土和研细的钻屑造成的黏切升高。但是,在单宁类、栲胶类降黏剂的标准中(如石油天然气行业标准SY/T 5091—1993《钻井液用磺化栲胶》),以及产品标准Q/SH 1500 0048—2013《钻井液用降黏剂磺化单宁技术要求》、Q/KZYS 008—2017《钻井液用稀释剂改性硅化单宁TXS》等),均采用6%钠膨润土浆作为基浆进行评价,与SY/T 5243—1991评价程序标准中规定的内容相违背。对木质素类降黏剂,已废止的标准SY/T 5702—1995《钻井液用铁铬木质素磺酸盐》,采用8%钠膨润土+16%评价土为基浆。但是目前较多的产品标准,如Q/MHXH39—2017《钻井液用稀释剂改性接枝木质素MFC》、Q/HSYF 027—2005《钻井液用降黏剂PF—THIN》等,仅用一定浓度的钠膨润土浆作为基浆。对于腐殖酸类降黏剂,中石化一级企业标准Q/SH 0365—2010《钻井液用腐殖酸类降黏剂评价程序》中基浆为8%钠膨润土+15%评价土,但是一些企业的产品标准仍仅用钠膨润土浆作为基浆。

聚合物类降黏剂基本没有企业自己的产品标准,均采用石油天然气行业标准SY/T 5695—2017《钻井液用降黏剂 两性离子聚合物》,或者中石化一级企业标准Q/SH 0318—2009《钻井液用聚合物类降黏剂技术要求》,这两个标准均采用6%膨润土+0.1%聚合物增黏剂作为基浆。不同的是前者加入0.1%PAM,后者加入0.1%80A51。SY/T 5695—1995《钻井液用两性离子聚合物降黏剂XY27》基浆采用7%膨润土+0.1%FA367。由于聚合物80A51和FA367都不易找到标准的试剂,而且标准中也未对这两种聚合物的分子量等指标作出规定,这也在一定程度上导致了测试结果的差异。而在2017年修订的SY/T 5695—2017《钻井液用降黏剂两性离子聚合物》中,采用了可找到标准样品的聚丙烯酰胺,并规定了其相对分子质量500×104、水解度小于或等于30%、固体含量大于或等于90%。提高了该标准的可操作性。

对于有机硅氟类降黏剂,目前还没有石油天然气行业标准。中石油采用生产企业的产品标准,中石化采用应用单位制定的标准或生产企业的产品标准,这些标准中基浆的配方多种多样,如Q/SH 1500 0040—2013《钻井液用降黏剂 硅醇类技术要求》为8%钠膨润土+9%评价土、Q/HGH 001—2009《SF260钻井液用硅氟高温降黏剂》为7%钠膨润土浆+重晶石、SF—1Q/SHJS 0367.1—2011《液体抗高温硅氟稀释剂》为7%钠膨润土浆+氧化铁矿粉、Q/GWDC 0056—2015《有机硅络合物GWTH—OS技术要求》为8.75%钠膨润土。

各种降黏剂的标准中,除降黏率计算、基浆类型之外,基浆密度、老化温度以及膨润土、评价土、盐等加入顺序、搅拌时间等也存在较大差异。

3 评价方法实验研究

SY/T 5243—1991《水基钻井液用降黏剂评价程序》颁布使用已近30年,一直没有修订。随着钻井液技术的发展,新型降黏剂产品的不断涌现,该标准存在操作步骤描述简单、不规范,在使用过程中易造成评价结果出现较大误差,这也是导致降黏剂评价标准及方法多种多样、良莠不齐的原因之一。下面以室内实验对配浆用土、配制过程等方面进行研究。

3.1 配制基浆的膨润土

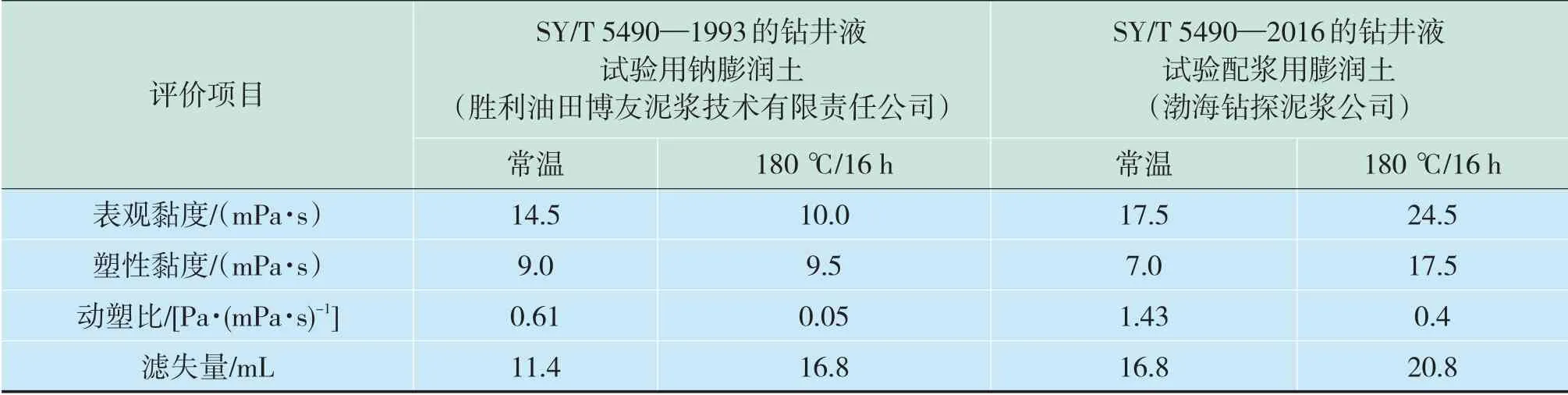

2016年修订的SY/T 5490—2016《钻井液试验用土》代替了SY/T 5490—1993《钻井液试验用钠膨润土》和SY/T 5444—1992《钻井液用评价土》。修订后SY/T 5490—2016标准中钻井液试验配浆用土为钙土,由渤海钻探泥浆公司生产,在配浆时加入土量3.5%的碳酸钠进行钠化再评价和应用。而SY/T 5490—1993标准中为钠膨润土,由胜利油田博友泥浆技术有限责任公司生产。在室内对这两种土的悬浮液性能进行了测试评价,结果见表1。

表1 SY/T 5490修订前后两种标准土的性能评价

从测试结果看,SY/T 5490—1993标准配制的钻井液试验用钠膨润土浆,在高温老化后其表观黏度和动塑比均大幅度降低,滤失量明显增大,动塑比几乎降至0;修订后的SY/T 5490—2016标准配制的膨润土浆(加入土量3.5%碳酸钠),在高温老化后其表观黏度、塑性黏度均明显升高,动塑比降至0.4,滤失量略有增大。表明这两种实验室用钻井液配浆土的悬浮液在流变性能上差异较大。

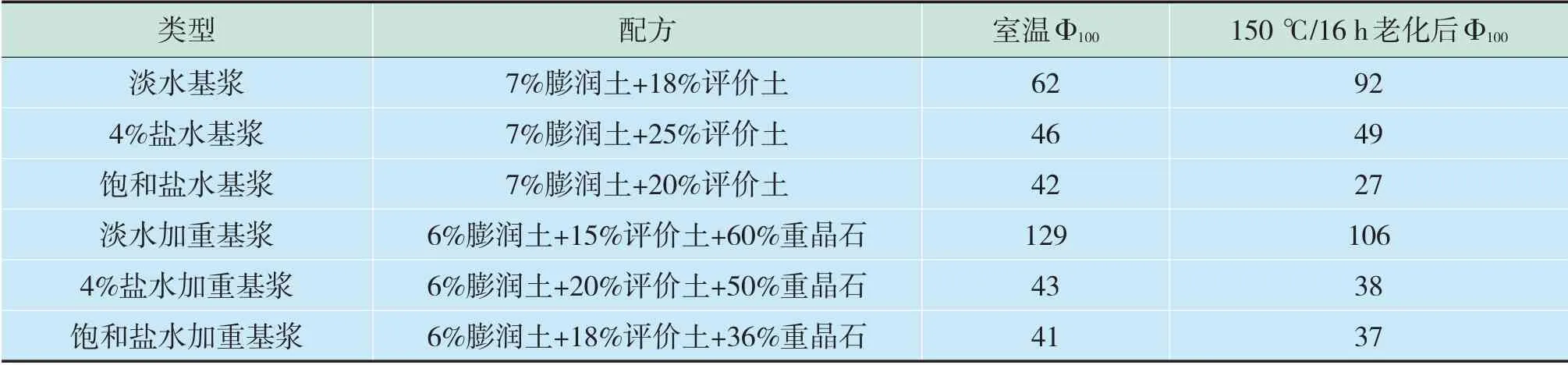

上述两种土黏度上的差异使得依照SY/T 5243—1991配方配制的基浆Φ100读值与标准中要求的50±10范围有较大差异。从表2可以看出,淡水基浆、4%盐水基浆和饱和盐水基浆Φ100基本达到要求范围(40~60)。但150℃老化后淡水基浆Φ100急剧增大,饱和盐水基浆Φ100明显降低;淡水加重基浆Φ100较大;4%盐水基浆Φ100在要求范围内(40~60),高温老化后偏低;饱和盐水加重基浆Φ100偏低。使用新标准配浆土后,仅部分基浆性能满足行标要求,需深入研究分析。

表2 不同基浆老化前后Φ100读值

实验中膨润土为符合SY/T 5490—2016的配浆土,在加膨润土之前均加入3.5%的无水碳酸钠;评价土为英国评价土;重晶石为符合GB/T 5005—2010钻井液材料规范的一级重晶石,密度为4.29g/cm3,黏度效应为64 mPa·s(加入硫酸钙前)和94 mPa·s(加入硫酸钙后),由四川宣汉县宝路石油钻井材料有限公司生产。下述实验同。

3.2 基浆配制过程研究

3.2.1 测试时间的影响

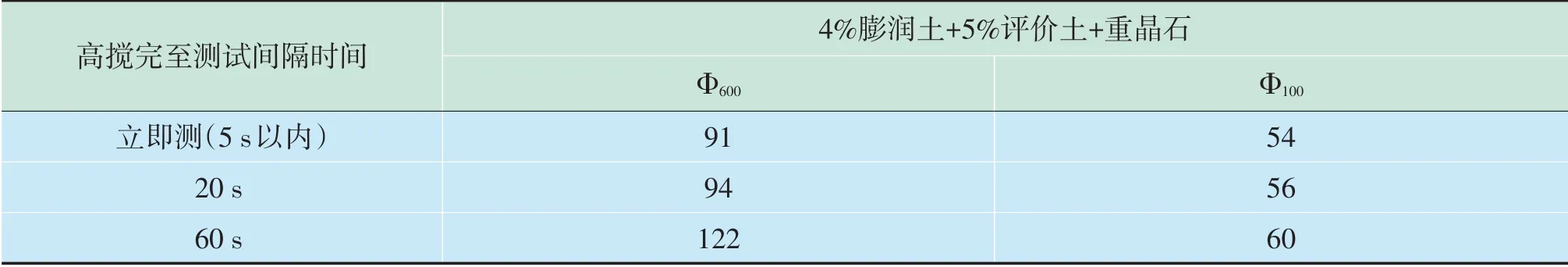

按照配方(4%膨润土+5%评价土+重晶石)配制2.0 g/cm3的基浆,在10 000 r/min高搅后静置不同时间开始测试Φ600和Φ100的值,结果见表3。由表3可见,高搅后至开始测试(启动六速旋转黏度计),时间越长,测得的数值越大,表明结构力在不断形成。而且间隔时间越长对Φ600影响更大,高搅后立即测Φ600是91,而间隔60 s后测是122。相对而言,高搅后到开始检测间隔时间越短,测得Φ100值波动小。因此,为减小测试误差,在高搅完后立即进行测试,尽量控制在5 s以内,而且将测试Φ100读值作为降黏性能参数更为合理。

表3 高搅完至测试间隔时间对基浆Φ600和Φ100的影响

3.2.2 黏度计读值时间的影响

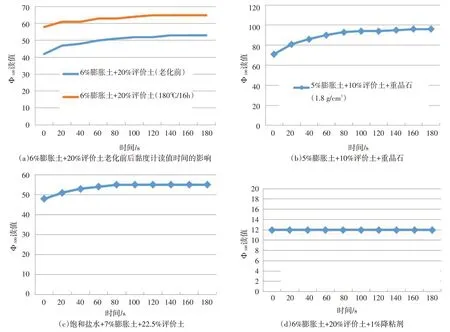

按照配方6%膨润土+20%评价土、5%膨润土+10%评价土+重晶石、饱和盐水+7%膨润土+22.5%评价土和配制基浆,用六速旋转黏度计保持100 r/s下不间断旋转,读取不同时间的数值,如图1所示。由图1结果可见,淡水基浆和淡水加重基浆的Φ100读值在开始测量100 s后逐渐趋于稳定,饱和盐水基浆的Φ100读值在开始测量40~60 s后,趋于稳定,加入降黏剂后体系的Φ100读值在短时间内趋于稳定。为减少测试误差,建议读取旋转100 s时的读值。在SY/T 5490—2016中4.6.2也规定了“测定Φ600和Φ300时旋转100 s时读值”。

图1 黏度计读值时间对不同基浆测试结果的影响

3.2.3 盐加入顺序的影响

研究了4%盐水基浆和复合盐水基浆在配制过程中盐加入顺序对基浆黏度的影响。4%盐水基浆配方为7%膨润土+25%评价土,复合盐水基浆配方为7%膨润土+25%评价土,影响结果详见表4。

表4 盐加入顺序对基浆黏度的影响

从表4可见,先用去离子水配制土浆,经陈化后再加盐配制的基浆,在老化前后Φ100读值均较大;而直接在4%盐水或复合盐水中加入膨润土和评价土配制的基浆,黏度远远低于后加盐配制的基浆。由于后加盐时盐的溶解慢,浆体黏度高,读数重复性差,故采用在盐水中加入膨润土和评价土配制4%盐水基浆和复合盐水基浆的方式更为合理。

3.2.4 评价土加入时间及陈化对基浆黏度的影响

前述实验中均是膨润土加入后立即加评价土,前后间隔不超过5 s。下面研究了淡水基浆配制时评价土加入的时间对基浆黏度的影响。

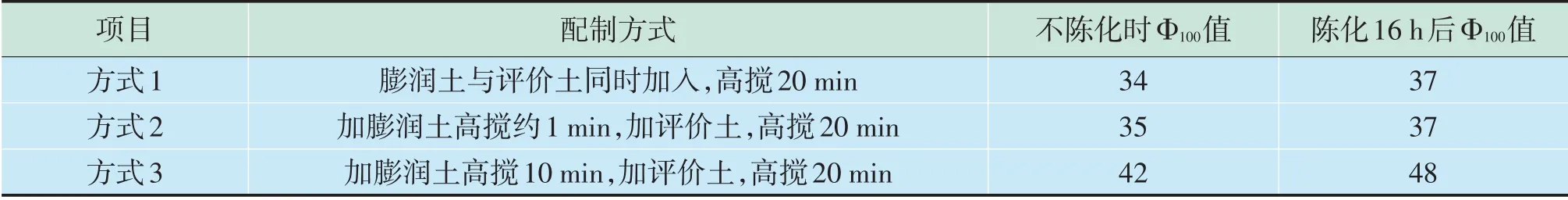

1)按照配方6%膨润土+20%评价土配制淡水基浆。从表5的实验结果可见,配制方式1和方式2中膨润土和评价土加入间隔时间较短,测得基浆的黏度基本一致,陈化后再测量,Φ100增大2~3。而按照方式3配制,膨润土高搅10 min后再加评价土测得基浆的黏度较高,而且陈化过夜后Φ100值进一步增大,陈化前后均在40~60。结合实践,淡水基浆配制时采用膨润土加完后高搅10 min再加评价土,高搅20 min后陈化16~24 h,再测量,测量前高搅5 min。

表5 淡水基浆配制评价土加入时间对黏度的影响

2)按照配方4%膨润土+15%评价土+重晶石配制密度1.5 g/cm3的淡水加重基浆,实验结果详见表6。配制方式1为膨润土和评价土一起加入,高搅20 min后加入重晶石,再高搅10 min后立即测量;配制方式2和方式3为配制完陈化不同时间测量,配制方式4是先将土浆陈化,再加重晶石。从表6结果可以看出,配完后立即测量Φ100值最低;除陈化时间影响外,由于高密度情况下连续高搅时间过长,浆体的温度比室温会升高3~5℃,测得黏度会相应降低;陈化16~24 h的基浆Φ100值稳定在47~48。而配制方式4的基浆黏度值过高,不宜采用。

表6 淡水加重基浆配制重晶石加入时间对黏度的影响

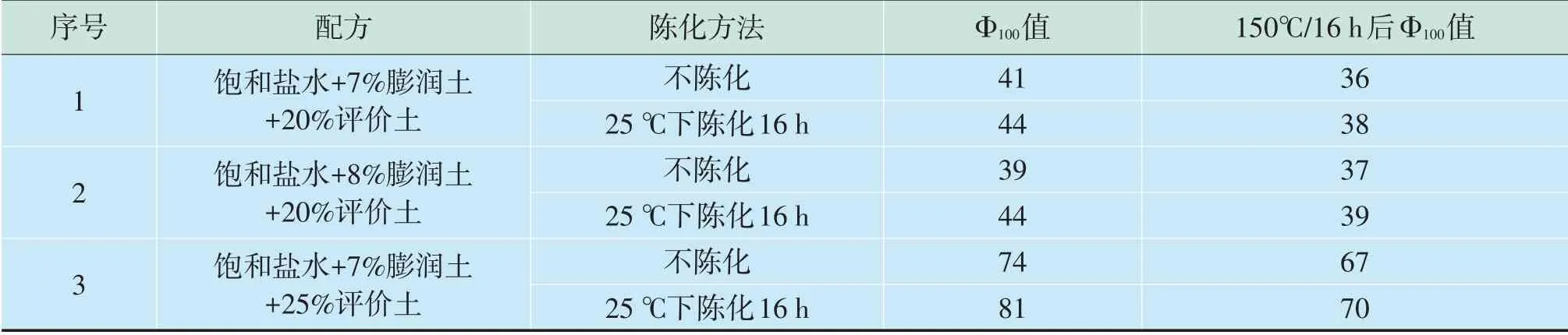

3)研究不同配方的饱和盐水基浆是否陈化以及对黏度的影响。实验结果由表7可见,不同配方的饱和盐水基浆在陈化16 h后,比不陈化立即测量时黏度均有所上升,Φ100值高3~7,高温老化后Φ100值高2~3,而且土浆浓度越高陈化的影响越大。与淡水浆相比,是否陈化对饱和盐水基浆Φ100的影响小。对盐水基浆的配制可规定为:在盐水中加入膨润土和评价土,高搅20 min陈化过夜后测量,测前高搅5min。

表7 不同陈化方法对不同配方饱和盐水基浆黏度的影响

3.2.5 评价降黏剂用基浆的配制方法

通过上述实验研究,对降黏剂评价的基浆配制方法和过程为:在去离子水(或4%氯化钠溶液、饱和盐水、复合盐水)中搅拌,加入一定量的纯碱和膨润土,高搅10 min后加入评价土,继续高搅20 min(如需加重则加入重晶石高搅10 min),于25℃下陈化16 h后高搅5 min立即测试。测高温老化后的基浆,将配制好的基浆于一定温度下热滚16 h,冷却至室温,高搅5 min立即测试。读取100 r/min旋转100 s的数值。

4 结束语

1)钻井液降黏剂种类多、应用量大、评价的标准多,即使对同一类降黏剂其标准中的评价方法差异较大,给钻井液降黏剂性能评价造成了混乱。

2)SY/T 5243—1991《水基钻井液用降黏剂评价程序》是石油天然气行业评价降黏剂依据的主要技术准则,使用近30年亦没有修订,试验方法操作上描述简单、不规范,在使用过程中易造成结果出现较大误差。

3)在室内用大量实验研究了基浆配制过程中不同的操作对基浆黏度的影响,建议在标准修订时严格规定实验操作过程,这对减少实验误差、增强标准的执行力度等将起到积极的作用。

4)样浆的配制过程是在规定的基浆配制后搅拌加入固定加量样品,与相应的基浆一同养护后,室温下高速搅拌5 min测量Φ100读数,计算降黏率。