国外某选厂球磨机磨矿介质优化实践

2020-09-21郑竞,赵魏

郑 竞,赵 魏

1中信重工工程技术有限责任公司 河南洛阳 471039 2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039 3矿山重型装备国家重点实验室 河南洛阳 471039

球磨机作为选矿厂的主要磨矿设备,不仅耗电量大,而且也是很多选厂提高生产能力的瓶颈,球磨产品的粒度分布对磁选、浮选等作业指标有着显著的影响。因此,提高选厂球磨机的磨矿能力,往往能够达到提产、降耗、保质的目的。但影响球磨机磨矿效率的因素有很多,对于球磨回路而言,主要有介质种类和尺寸、介质充填率、磨机衬板、给矿粒度、分级效率及磨矿浓度[1]等,其中,优化磨矿介质是提高球磨机磨矿效率的一种较为直接而有效的途径。

1 背景简介

国外某大型磁铁矿选矿厂 (以下简称“选厂”)的原矿中主要含铁矿物是磁铁矿,其次为半假象-假象赤铁矿、褐铁矿和菱铁矿;脉石矿物以石英为主。磁铁矿成自形、半自形等轴粒状,矿石性质属于难磨易选类型,平均密度为 3.5 t/m3,原矿全铁品位为30.7%,磁性铁品位为 20.2%。

1.1 工艺流程

该选厂共有 6 个系列,使用 ABC (自磨机+球磨机+顽石破碎机)双闭路全磁流程,工艺流程如图 1所示。原矿经过粗破、自磨闭路磨矿之后,先进入磁选机粗选,磁选精矿进入预先分级与检查分级于一体的球磨回路,球磨产品经过两段磁选成为最终精矿。

图1 选矿工艺流程Fig.1 Concentration process flow

1.2 球磨回路现状

该选厂自磨机投产调试前期,处理能力迅速提升,导致自磨产品粒度过粗,在保证最终精矿产品粒度不变的前提下,球磨机磨矿能力便成为整个工艺的瓶颈,因此,选厂不得不降低自磨机处理量,以确保精矿粒度和品位合格。针对以上情况,选厂采取了一些措施来平衡自磨和球磨两段磨矿负荷,以提高系统产量,虽然取得了一定的效果,但是球磨机磨矿能力依然是整个选厂的提产瓶颈。参考国外的一些选厂经验,再磨球磨机应用小钢球介质有利于提高磨矿效率,节省能耗[2],因此,为了进一步提高生产能力,选厂对球磨机磨矿介质进行了选型和优化。

2 球磨机介质选型

球磨机介质选型一直是选矿领域的重要研究课题,国外常用的球磨机钢球选型理论主要以邦德半理论经验公式为基础,而国内则常采用东北大学陈丙辰教授[3]和昆明理工大学段希祥教授分别提出的半理论公式。

该选厂球磨回路设计参数和给矿矿石性质分别如表 1、2 所列。

表1 球磨回路设计参数Tab.1 Design parameters of ball mill circuit

表2 原矿矿石性质Tab.2 Properties of raw ore

2.1 邦德公式[4]计算结果

依据上述球磨机回路设计数据,对钢球选型进行计算。

根据邦德公式得到

式中:Db为所需钢球直径,mm;F80为 80% 过筛的给矿粒度,μm;K为经验修正系数;ρs为矿石固体密度,t/m3;Wi为待磨矿石功指数,kW·h/t;φc为磨机转速率,%;D为磨机内径,mm。

计算结果为钢球直径约取 10.3 mm。

2.2 段氏半理论公式[5]计算结果

昆明理工大学段希祥教授根据实际工作经验和理论计算,推导出了球磨机介质选型的半理论公式。该公式考虑因素较为全面,在国内也得到了较为广泛的应用。

式中:Bb为所需钢球直径,cm;Kc为综合修正系数;ψ为磨机转速率,%;σ压为矿石抗压极限强度,Pa;ρc为钢球在矿浆中的有效密度,g/cm3;D0为球荷中间缩聚层直径,cm;d为磨机给矿粒度 (95% 过筛粒度),cm。

根据该公式的计算结果,应该选择φ10 mm 的钢球,与邦德公式计算结果基本相同。

段氏半理论公式主要适用于给矿粒度较粗的一段磨矿,且磨机直径相对较小[6]。而对于给矿和产品粒度较细的再磨作业 (细粒级再磨作业),大型球磨机充填率较低,中间聚缩层相对来说较薄;另一方面,该矿矿石硬度较高,平均单轴抗压强度达到了 386 MPa,超过了经验范围。因此,在实际生产应用时还需进一步完善上述两种计算结果。

2.3 介质的选择

参考国内外选矿厂的应用案例,细粒级再磨作业的磨矿介质一般为φ25~φ40 mm。按照该选厂最初的设计要求,球磨机介质应选择φ25、φ38 mm 的钢球,加球比例为 1∶1。此外,国内部分选厂对异形球磨机介质 (如棒形、锥棒形等)进行了研究,表明钢锻可以减少球磨机过磨[7]。因此,考虑到球磨产品存在一定的过磨现象 (-10 μm 含量占 30% 以上),该选厂同时还选择了φ25×φ35×35 mm 的平头钢锻作为磨矿介质。理论上,钢锻作为磨矿介质为线接触磨矿,产品粒度均匀,具有防止过磨等优点[8-9],适用于再磨作业。

3 生产试验

为了对比不同球磨介质的球磨机磨矿效率,选厂选择了φ38 mm (大钢球)、φ25 mm (小钢球)和φ25×φ35×35 mm (钢锻)3 种介质分别在 3 条生产线上进行对比试验,各条生产线球磨回路其他配置 (包括旋流配置、给矿质量分数、压力和球磨功率等)和操作基本一样。

3.1 试验结果

试验持续约 12 个月,期间数次取样,3 种不同介质的球磨机回路取样数据如表 3 所列。试验结果表明:使用小钢球的球磨机磨矿效率要比其他 2 种介质更高。设球磨机产品 -45 μm 粒级含量为q,则q小钢球=0.383 t/(m3·h),q大钢球=0.362 t/(m3·h),q钢锻=0.360 t/(m3·h)。在相近的给矿粒度和给矿量条件下,使用小钢球的球磨机产品 -45 μm 粒级含量比使用钢锻的球磨机高 6.4%,比使用大钢球的球磨机高 5.8%,因此,使用小钢球的磨矿效率明显高于大钢球和钢锻。

表3 3 种不同介质的球磨回路取样数据Tab.3 Sample data of ball mill circuit applying three kinds of grinding medium

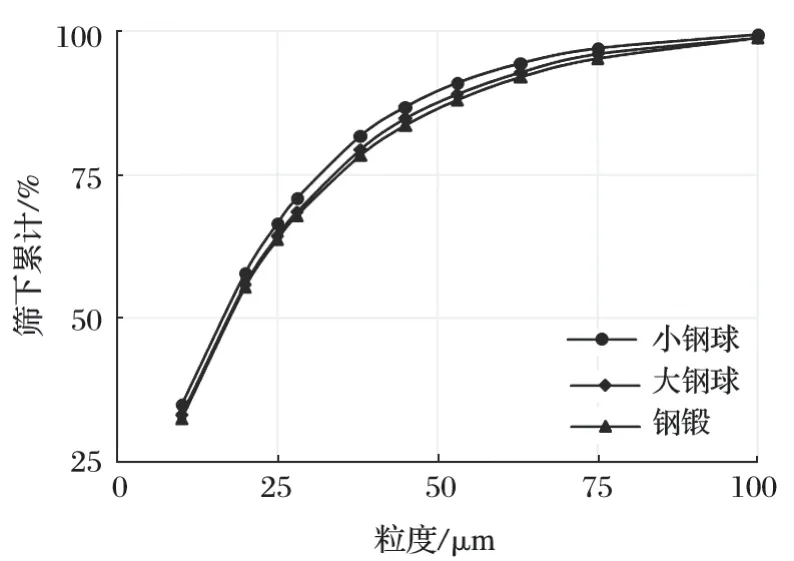

各条生产线球磨回路产品粒度曲线如图 2 所示,使用小钢球的球磨产品中,-45 +25 μm 粒级含量较其他两种介质更高,而 -20 μm 级别相差较小,说明小钢球在该工艺给矿粒度条件下,新生成 -45 μm 粒级含量更多,更适于细粒级磨矿。

图2 3 种不同介质的磨矿产品粒度曲线Fig.2 Size curves of grinding product with three kinds of grinding medium

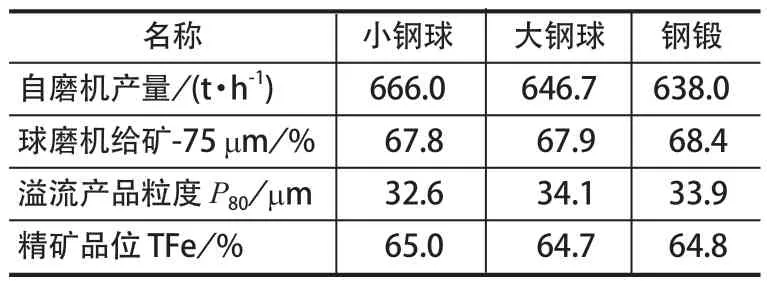

由于使用小钢球的球磨机效率更高,日常产品检测结果表明,使用小钢球的球磨机产品粒度更细,精矿的全铁 (TFe)品位也更高,生产数据如表 4 所列。

表4 3 种不同介质生产线的生产数据Tab.4 Production data of production line applying three kinds of grinding medium

3.2 结果分析

试验结果充分说明该球磨回路更适合使用小钢球作为磨矿介质。为了验证这一结果,选厂对球磨机磨矿介质充填率做了测算。结果显示,使用小钢球的球磨机充填率为 26.2%,大钢球充填率为 24.5%,钢锻充填率为 24.7%,然而,3 种不同介质的球磨机的磨矿功率基本相同。因为小钢球具有较高的充填率和更大的比表面积,因而在磨矿过程中产生剪切、研磨等磨矿作用的概率更大,这些因素显然对细磨更为有利,因而磨矿效率更高。

由此可以推测,当球磨机使用小钢球时,介质流动性更好,小钢球的运动形式主要为滑落和瀑落,增加了介质间的研磨作用,且介质质心位置低,球磨机功率偏低。

此外,大钢球和小钢球的材质均为锻造低铬材质,硬度相同,而小钢球的单位消耗量比大钢球和钢锻多约 12%,这也从侧面说明了小钢球在磨机内部发生碰撞和研磨的概率较大,导致小钢球的单位球耗更高,这也符合 Michel Brissette 关于小尺寸磨矿介质的论述[10]。

H.Ipek 使用未磨损的钢锻和钢球进行了实验室球磨机磨矿对比试验。结果表明,同等比表面积下,钢锻体积更小,磨矿效率略高于钢球[11]。然而,本案例中,钢锻比表面积虽然偏大,但钢锻磨矿效率却略低于大钢球。主要原因是钢锻流动性更差,实际运行过程中并不能真正实现理想的线接触。即在磨矿过程中每个钢锻处于随机接触状态,如平行、并列、垂直和交叉等,钢锻之间一旦发生交叉研磨,则钢锻的腰部受到磨损 (见图 3),此后,对于单个钢锻而言,线接触将不再发生,这无疑影响了磨矿效率。因此,在实际生产中,具有同等比表面积的钢球和钢锻相比,钢球的磨矿效率更高。

图3 钢锻磨损示意Fig.3 Sketch of worn steel forging

4 模拟分析

为了进一步研究不同介质在球磨机内的运动状态,对不同直径的钢球进行了离散元法 (DEM)模拟分析。该模拟按照选厂球磨机及其衬板尺寸,在介质充填率为 24% 的条件下,分别对φ20、φ25、φ40 mm 3 种不同直径的钢球运行状态进行了模拟,模拟结果如图 4 所示。

下面从 2 个方面对 3 种不同介质的运行状态进行量化。

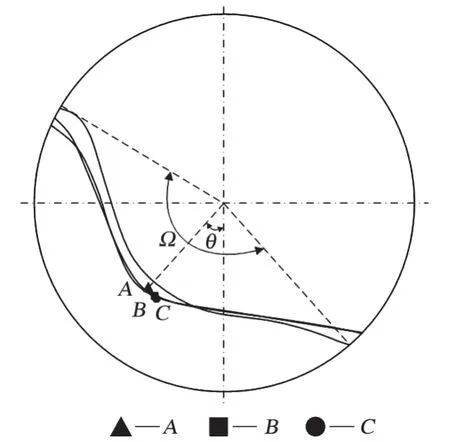

(1)如图 5 所示,通过绘制 3 种直径钢球在筒体内的轮廓线 (抛起钢球除外),对钢球在磨机内的重心位置、钢球运动起始点和抛落点等进行定位,可间接反映不同介质的球磨机功率输出差异。

图5 中A、B、C点分别为φ40、φ25 和φ20 mm钢球运动质心,可见φ40 mm 钢球质心位置最高。

图4 3 种直径钢球的模拟运动状态Fig.4 Simulated motion trajectory of three diameters of grinding ball

图5 3 种直径钢球的运动质心分布Fig.5 Distribution of motion centroid of three diameters of grinding ball

磨机的有用功率

式中:D为磨机直径,m;L为磨机长度,m;ρ0为钢球堆密度,t/m3;φ为磨机介质充填率,%;Ω为介质在磨机内运行的截面圆心角;θ为质心与圆的竖直中心线夹角[12]。

由于磨机规格相同,钢球堆密度相同,充填率相同,不同钢球介质的有用功率仅与Ω和θ有关。设Ny20、Ny25和Ny40分别代表 3 种不同尺寸介质的磨机有用功率,则

以上计算结果说明:理论上,在同样的充填率下,使用φ40 mm 钢球比φ20 mm 钢球多消耗约 16%的有用功耗,因此,球磨机的运行功率也相对更高。而使用φ20 mm 和φ25 mm 钢球介质的磨机有效功率基本相同。换言之,在生产中,当球磨机功率相同时,钢球直径越小,则充填率越大,较大的充填率带来球磨机效率的增加。需要明确的是,在实际生产中,由于逐渐磨损迭代的原因,磨矿介质尺寸是全粒级分布的,而模拟中的介质尺寸是均匀一致的,因此实际生产中使用φ20 和φ40 mm 钢球的磨机有用功耗差距应该小于 16%。

(2)分别计算 3 种介质在磨机内单位时间的碰撞次数,可从侧面反映不同介质的磨矿处理能力。钢球在磨机筒体内的相互碰撞属于高频次事件,钢球碰撞次数从侧面反映了磨矿效率的高低。

模拟统计结果显示,φ20、φ25 和φ40 mm 3 种介质在单位时间内的碰撞频次分别为 1.77、1.71 和 1.55次。这证明在不考虑钢球碰撞力的条件下,钢球直径越小,碰撞频率越高,磨矿效率也越高,单位处理量的介质消耗也更高,这进一步验证了选厂生产数据得出的推论。

5 结论

经过近两年的球磨介质选型工业试验研究,选厂的矿石性质也经历了数次变化,导致自磨机产量和粒度输出不稳定,因此无法对球磨机磨矿效率作出纵向比较。然而,在相同的工况条件下,φ40 mm 钢球比φ25×φ35×35 mm 钢锻的磨矿效率略高,而φ25 钢球比前两种介质的球磨机磨矿效率高约 6%,球磨机单位功耗低约 0.42 kW·h/t (相对原矿处理量)。

综上所述,在细粒级再磨作业中,小钢球具有节省能耗、提高球磨机磨矿效率的优势。由于φ20 mm钢球对磨矿效率提升幅度有限,而钢球消耗量必然增加,因此φ25 mm 钢球更适合于该选厂球磨机工况。另外发现φ25 mm 钢球磨损至φ15 mm 以下才发会生失圆现象,在这 2 个直径之间,钢球粒级分布相对均匀。最终从运行成本角度考虑,选厂推广使用φ25 mm 小钢球作为单一磨矿介质。