基于虚拟样机的大倾角液压支架试验台受力分析

2020-09-21黄琳

黄 琳

大连华锐重工集团股份有限公司 辽宁大连 116013

急倾斜煤层的高产高效机械化开采一直是采煤行业的技术难题。由于煤层赋存条件的特殊性,给安全、高效开采带来了诸多困难[1-2]。随着开采技术的提高及采掘机械的不断涌现[3],特别是大倾角放顶煤液压支架的研制成功,大大促进了大倾角煤层综采技术的发展[4-6]。大倾角液压支架同一般的液压支架的主要区别在于增加了防倒、防滑、底调等机构[7-9]。因此,在满足液压支架通用技术条件要求之外,还要对大倾角液压支架的防倒、防滑、底调等机构进行测试,其关键是合理地模拟现实液压支架对不同角度煤层的支撑情况,达到液压支架的使用要求。笔者采用虚拟样机模拟及有限元分析方法,对大倾角液压试验台在带载情况下旋转过程中的整体受力进行分析,得到试验台各个部件的受力分布,合理设计结构。

1 大倾角液压支架试验台基本结构

大倾角液压支架试验台由活动梁、外加载梁、滚圈、架体、托辊、托辊二级平衡梁、底梁、一级平衡梁、驱动装置等部分组成,如图 1 所示。在试验过程中,根据不同的型式试验要求,架体可随滚圈在托辊装置上转动。驱动装置通过齿轮传动带动滚圈旋转,活动梁和外加载梁可在架体上下滑动,以调整支护高度。活动梁、外加载梁、滚圈、架体、底梁等上部旋转部件在旋转过程中所需的合成阻力矩

式中:Gi为重心变化部分结构的重力,kN;Xi为重心变化部件的重心相对于滚圈中心点的距离,m;Gj为重心固定部分结构的重力,kN;Xj为重心固定部件的重心相对于滚圈中心点的距离,m;Mf为负载摩擦阻力矩,kN·m。

图1 大倾角液压支架试验台Fig.1 Test bench for large-obliquity hydraulic support

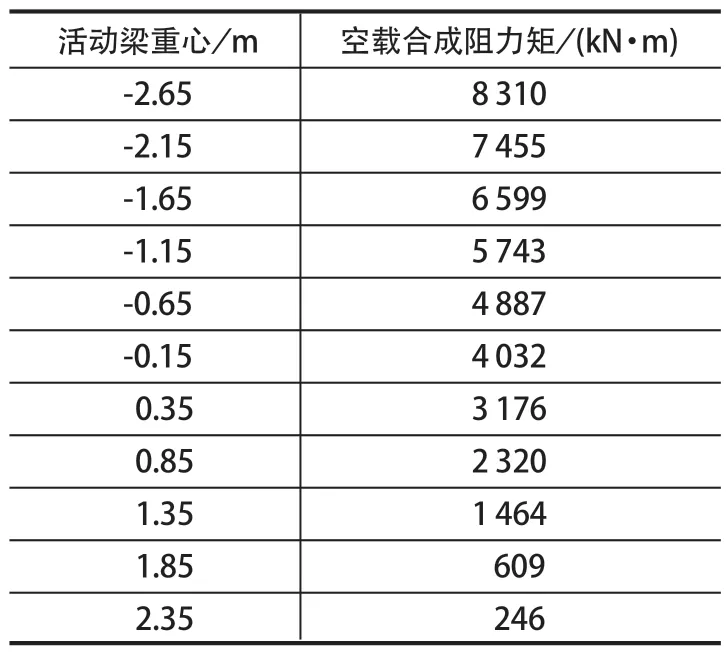

在空载状态下,活动梁高度变化对旋转合成阻力矩的影响如表 1 所列。随着活动梁高度的逐渐升高,所需的旋转合成阻力矩逐渐降低,因此在空载状态下,对旋转工况最不利的情况为活动梁处在最低位。

在液压支架的大倾角试验工况,将 3 个 60 t 液压支架并排置于试验台底梁与外加载梁之间,试验台活动梁高度调整到液压支架最大高度的 4/5,试验台转至设计的最大使用角度,此时对旋转合成阻力矩影响最大。

表1 空载状态不同活动梁高度下合成阻力矩Tab.1 Resultant resistant moment in non-load state at various height of moving beam

2 大倾角液压支架试验台虚拟样机的建立

采用 MSC.ADAMS 软件模拟大倾角液压支架试验台的工作状态,能够快捷、准确地获得液压支架试验台各部件的受力状态,进而能够减少试验台研制时间并降低研制费用。在 MSC.ADAMS 中分别建立架体、滚圈、托辊、托辊梁、液压支架等三维模型 (见图 2),并分别赋予质量、转动惯量等物理特性。

图2 大倾角液压支架试验台虚拟样机Fig.2 Virtual prototype of test bench for large-obliquity hydraulic support

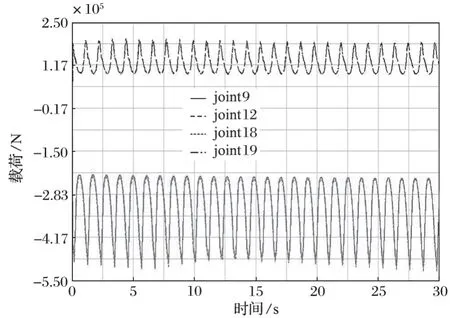

使用 MSC.ADAMS/View 中的约束库创建部件之间的约束关系 (见表 2),其中,试验台前部右侧 2 个支撑托辊二级平衡梁与一级平衡梁的连接铰点分别为 joint9 和 joint12,试验台后部右侧 2 个支撑托辊二级平衡梁与一级平衡梁的连接铰点分别为 joint18 和joint19。对试验台施加重力加速度g=9.806 m/s2及1.5°/s 的角位移,进行动力学仿真,其结果如图 3~6所示。

表2 各部件间设立的约束副Tab.2 Constraint pair among parts

图3 所示为同时加载 3 个液压支架,试验台旋转15°,支撑点x方向的受力状态。试验台旋转角度从0°到 15°的过程中,前部支撑托辊二级平衡梁与一级平衡梁的 2 个连接铰点 joint9 和 joint12 在x方向的受力随转角的增大呈周期性变化,当 joint9 在x方向受力处于波峰时,joint12 受力处于波谷,且这 2 个铰点的支反力在x方向始终相反,joint9 的最大支反力始终大于 joint12 的最大值;后部支撑托辊二级平衡梁与一级平衡梁的 2 个连接铰点 joint18 和 joint19 在x方向的受力随转角的增大呈周期性变化,当 joint18受力处于波峰时,joint19 受力处于波谷,且这 2 个铰点的支反力在x方向始终相反,joint18 的最大支反力始终大于 joint19 的最大值。joint18 与 joint9 变化趋势一致,数值相差不大;joint19 与 joint12 变化趋势一致,数值基本相同。

图3 试验台旋转 15°支撑点 x 方向受力Fig.3 Stress on supporting point along direction x while test bench rotating 15°

图4 所示为同时加载 3 个液压支架,试验台旋转15°,支撑点沿z轴的受力状态。试验台旋转角度从0°旋转到 15°过程中,前部支撑托辊二级平衡梁与一级平衡梁的 2 个连接铰点 joint9 和 joint12 在z方向的受力随旋转角度的增大呈周期性变化,当 joint9 受力处于波峰时,joint12 受力也处于波峰,且这 2 个铰点的支反力在z方向始终相同,joint9 的最大支反力始终大于 joint12 的最大值;后部支撑托辊二级平衡梁与一级平衡梁的 2 个连接铰点 joint18 和 joint19 在z方向的受力随旋转角度的增大呈周期性变化,当 joint18受力处于波峰时,joint19 也处于波峰,且这 2 个铰点的支反力在z方向始终相同,joint18 的最大支反力始终大于 joint19 的最大值。joint18 与 joint9 变化趋势一致,且数值相差不大;joint19 与 joint12 变化趋势一致,且数值基本相同。

图4 试验台旋转 15°支撑点 z 方向受力Fig.4 Stress on supporting point along direction z while test bench rotating 15°

图5 试验台旋转 45°支撑点 x 方向受力Fig.5 Stress on supporting point along direction x while test bench rotating 45°

图6 试验台旋转 45°支撑点 z 方向受力Fig.6 Stress on supporting point along direction z while test bench rotating 45°

图5、6 分别为同时加载 3 个液压支架,试验台旋转 45°,支撑点沿x和z方向受力状态。在试验台旋转角度从 0°旋转到 45°过程中,支撑托辊二级平衡梁铰点的受力随旋转角度的增加呈周期性变化,这是由于滚圈在旋转过程中与多组托辊接触碰撞,使得滚圈受力不均,导致支撑托辊的二级平衡梁为调节托辊平衡在支撑铰点处受力不断变化。在 43.5°时各铰点出现波峰。将所得铰点受力结果代入有限元模型进行加载分析。

3 大倾角液压支架试验台有限元分析

由于滚圈为 2 组对称的箱形焊接结构,内部加肋板防止失稳,因此采用 Shell 薄板单元来模拟滚圈结构。滚圈外圈的外侧设有 QU120 导轨,采用Beam188 梁单元模拟。架体由 4 柱 4 梁组成的结构件通过立架和底梁与滚圈连接,采用 Shell63 薄板单元模拟。驱动单元与托辊采用 Mass21 质量点及刚性区域模拟。大倾角液压支架试验台有限元模型如图 7 所示。

图7 大倾角液压支架试验台有限元模型Fig.7 Finite element model of test bench for largeobliquity hydraulic support

不同加载工况下,各个部件的综合应力与变形如表 3 所列。大倾角工况下旋转角度为 0°和 43.5°,试验台整体应力及变形如图 8 所示。

根据大倾角液压支架试验台不同工况下的分析,可以看出滚圈、架体最大综合应力及最大变形量出现在旋转角度为 0°的工况下。滚圈最大结构综合应力为 145.4 MPa,最大变形量在z轴方向,为 -4.1 mm;架体最大结构综合应力为 138.1 MPa,最大变形量在z轴方向,为 -8.98 mm。整体结构最大应力为 198.6 MPa,最大变形量在z轴方向,为 -8.98 mm。结构主要承力构件采用 Q460C,许用应力为 307 MPa,其变形量不影响整体使用,故结构设计满足要求。

表3 大倾角液压支架试验台各部分应力及变形Tab.3 Stress and deformation of various parts of test bench for large-obliquity hydraulic support

图8 不同角度下试验台整体应力及变形云图Fig.8 Stress and deformation contours of whole test bench with various obliquity

4 结语

对旋转合成阻力矩数学模型进行分析,得出空载状态下,旋转工况合成阻力矩取决于活动梁的位置,且最不利位置为活动梁处在最低位。通过对大倾角液压支架试验台的三维仿真模拟及动力学分析发现,由于滚圈在旋转过程中与托辊接触碰撞,致使支撑托辊二级平衡梁单侧铰点的受力随旋转角度的增加呈周期性变化,且主要承载力的方向为z向。对试验台各部件进行不同加载工况组合的有限元分析,得出各个部件的综合应力及变形值,结果表明,均小于所选材料的许用应力值,故结构设计合理,为大倾角液压试验台设计提供了理论依据。