聚丙烯装置循环丙烯压缩机气阀故障分析与改进

2020-09-15刘建新

卢 永,刘建新,刘 亮

(中国石化海南炼油化工有限公司,海南 洋浦 578101)

某20万t/a聚丙烯装置循环丙烯压缩机为瑞士布克哈德公司生产的三缸两级往复式压缩机,型号为3K160-2D-1。该压缩机的主要作用是将经闪蒸罐中分离出的夹带聚丙烯粉末及三乙基铝助剂的气相丙烯进行回收,并经白油洗涤过滤后进入压缩机入口,通过两级升压后返回丙烯循环系统。

自装置投产以来,该压缩机气阀使用寿命最长不超过12个月,最短不足6个月。由于没有备机,气阀故障后需要停机将回收丙烯排放掉才能进行更换,处理时间超过8 h,不仅严重影响装置的长周期运行,还会造成一定的经济损失。为此,对该压缩机气阀频繁故障原因进行分析,并采取措施加以改进,以期为同类装置出现的类似问题提供参考。

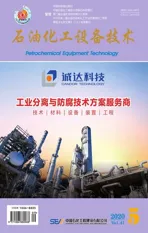

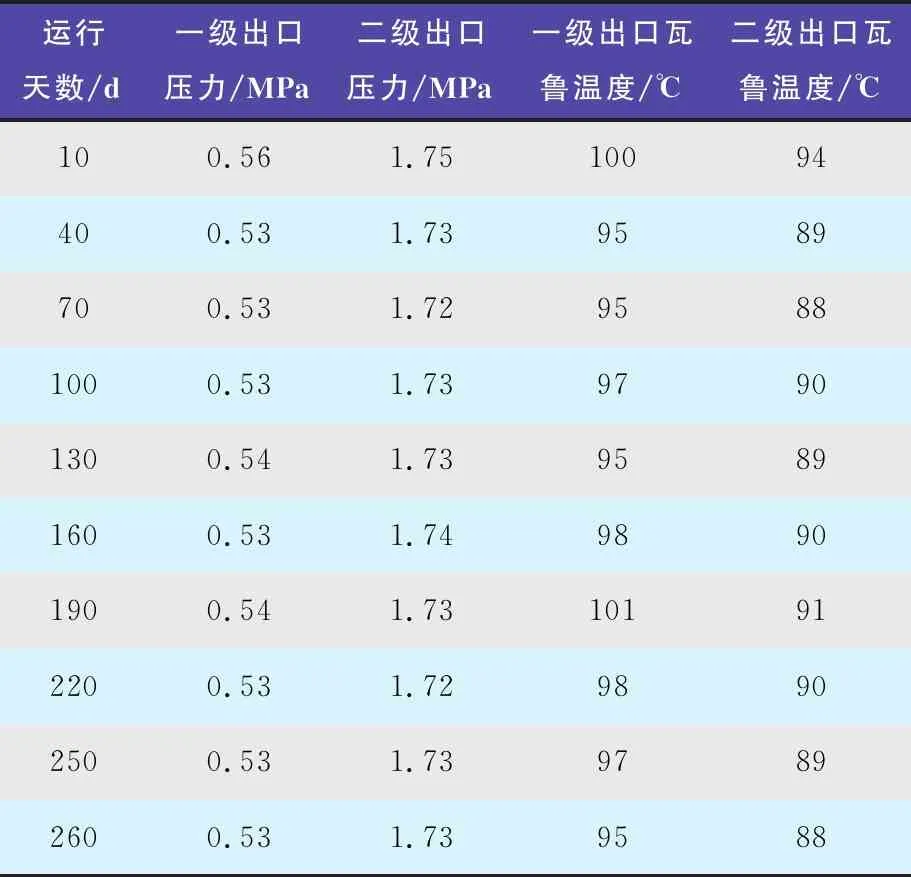

聚丙烯装置循环丙烯压缩机主要运行参数见表1。

表1 循环丙烯压缩机主要运行参数

1 故障现象及拆检情况

1.1 气阀

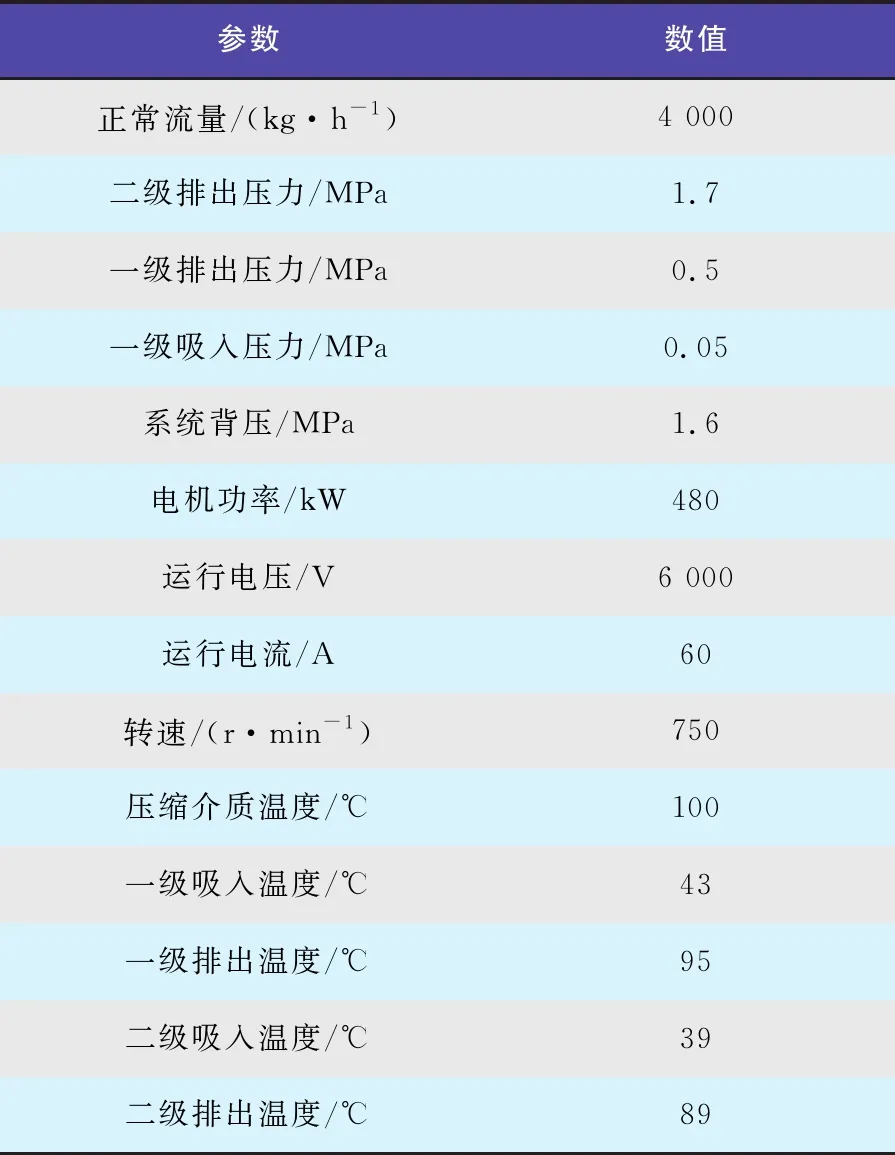

往复压缩机气阀主要负责气体的吸入和排出,由阀座、阀片、弹簧、升程限制器、定位螺栓等主要部分组成。气阀作为往复活塞式压缩机中的重要部件也是易损坏的部件之一,它的好坏直接影响压缩机的排气量、功率消耗及运转的可靠性。目前往复式压缩机正向高转速方向发展,而限制转速提高的关键问题之一就是气阀。

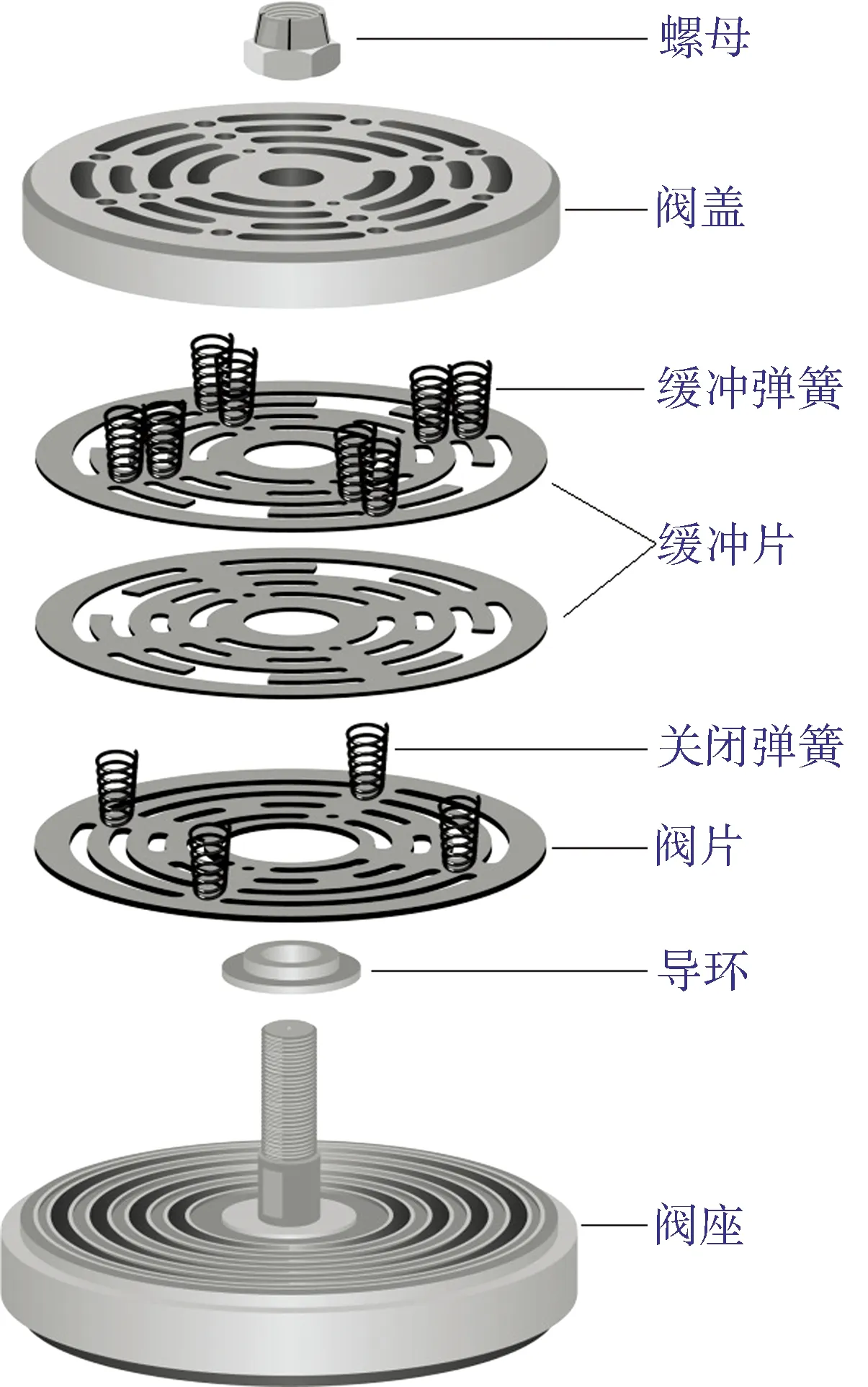

往复式压缩机一般都采用“自动阀”,就是气阀的开启与关闭是依靠阀片两边的压力差实现的,没有其他的驱动机构。如图1所示,气阀主要由阀座、阀片、弹簧、升程限制器和将它们组为一体的螺栓、螺母等组成。排气阀的结构与吸气阀基本相同,两者仅是阀座与升程限制器的位置互换,吸气阀升程限制器靠近气缸里侧,排气阀则是阀座靠近气缸里侧。

图1 气阀结构示意

1.2 故障现象

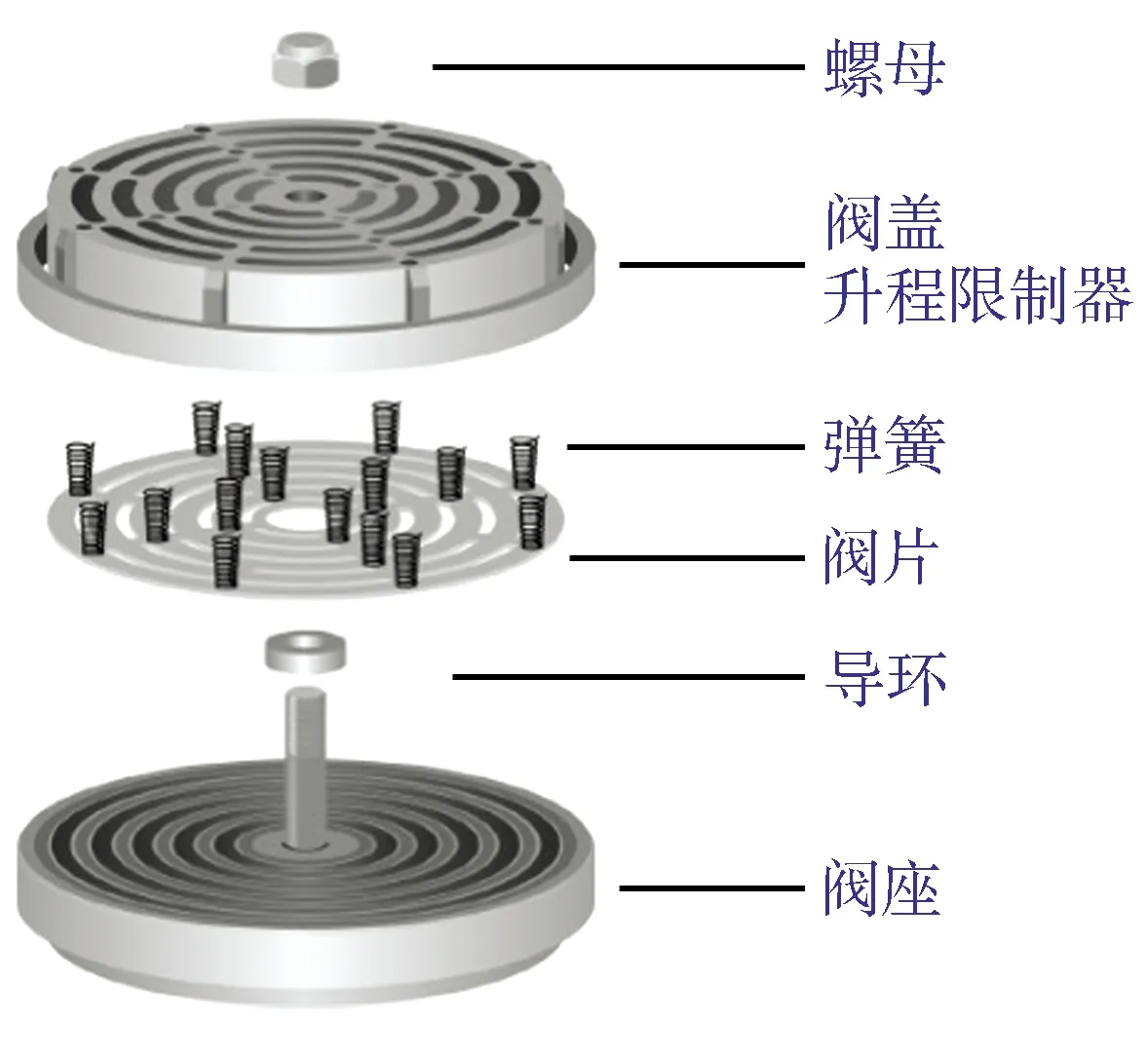

该往复压缩机自投产以来,每运行一段时间就会发现一级排气阀中的1号、2号瓦鲁温度逐步升高,机组压缩能力下降。且随着瓦鲁温度持续升高,机组压缩能力持续下降,直至无法达到正常运行要求。压缩机气阀从安装至失效过程出口压力与瓦鲁温度数据见表2。

表2 压缩机气阀从安装至失效过程出口压力与瓦鲁温度数据

1.3 拆检情况

气阀阀座与升程限制器上都有环形或孔形通道,工作时供气体通过。阀片与阀座上的密封口贴合形成密封。升程限制器上有导向凸台,对阀片升降起导向作用。结合表2数据,二级出口压力伴随一级出口压力下降而降低,且一级与二级瓦鲁温度同步上升,初步判断为一级排气阀出现故障。对气阀进行拆检,气阀故障部位如图2所示。

图2 故障气阀

由图2可以观察到:

1) 一级排气阀的阀环破损,有3 cm左右的缺口,且阀片上布满很深的弹簧撞击凹槽。

2) 排气阀阀座存在少量积碳。

2 气阀失效原因分析

2.1 气阀失效的原因分析

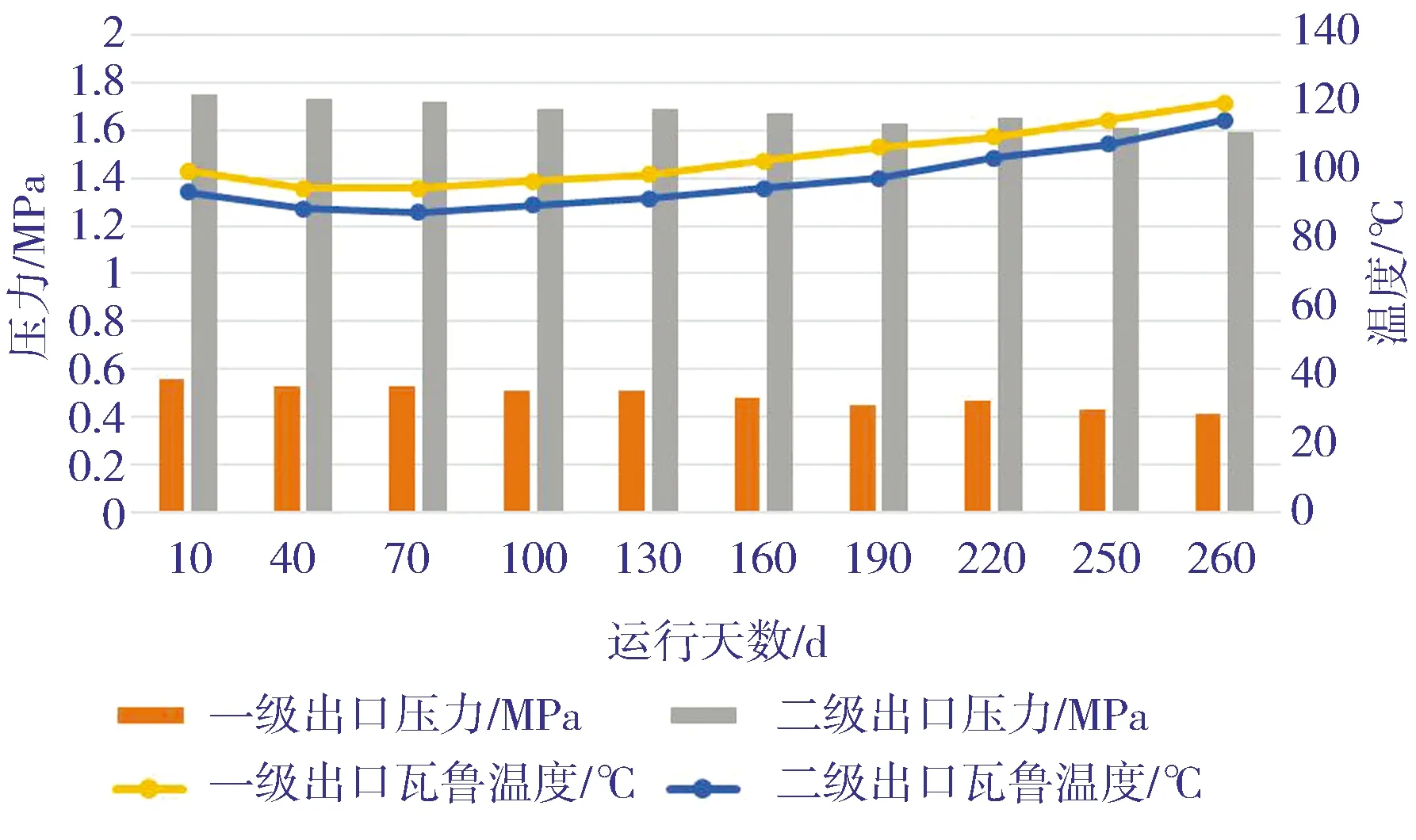

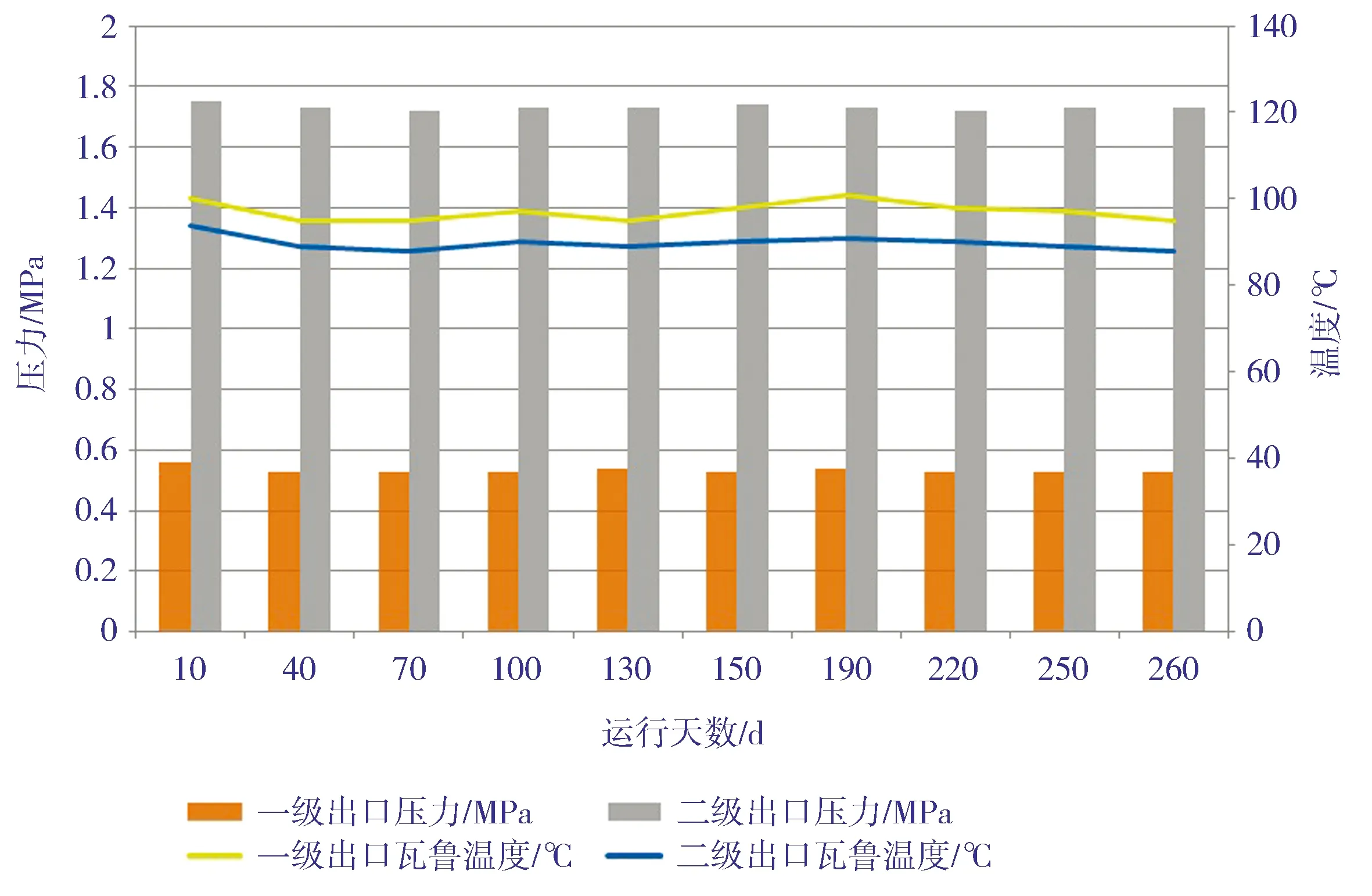

根据表2,将压缩机气阀从安装至失效过程出口压力与瓦鲁温度数据作对比分析,如图3所示。

图3 压缩机气阀从安装至失效过程出口压力与瓦鲁温度趋势

由图3可以观察出:

1) 压缩机运行初期,一、二级出口瓦鲁温度比较稳定,压缩机运行一段时间之后,一、二级出口瓦鲁温度逐渐升高。

2) 随着瓦鲁温度升高,一、二级出口排气压力逐渐减小,直至气阀失效。

通过对该压缩机气阀拆检结果及运行数据的研究,发现导致其气阀失效加快的因素可能有以下3种:

1) 气阀阀片安装不规范;

2) 进气介质较脏,污染气阀;

3) 气阀选型不当。

若气阀阀片安装不规范,在运行初期就会产生阀窝振动加强、气阀泄漏、排气温度增大等现象,无法运行较长时间,所以不在本次分析讨论范围内。下面针对其他2种因素逐一进行分析讨论。

2.2 气阀失效的因素分析计算

2.2.1 进气介质因素分析

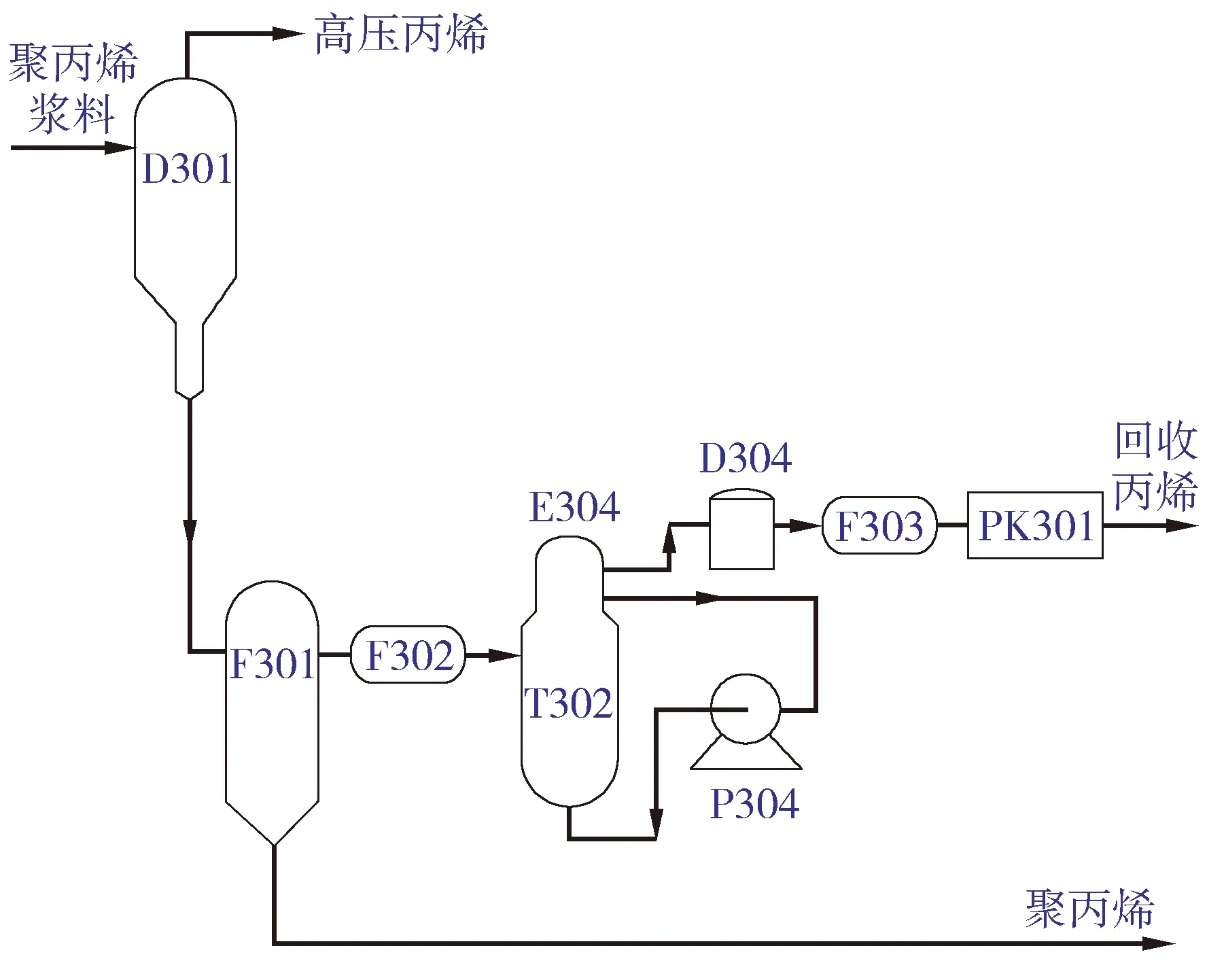

如图4所示,该压缩机循环回收丙烯的主要工艺流程为:来自前工段的聚丙烯浆料(主要包含聚丙烯粉料、丙烯、三乙基铝、烃油)经闪蒸罐D301分离出大量高压丙烯,剩余含有少量丙烯单体的聚合物进入袋式过滤器F301; 在F301中聚合物和单体进一步分离,聚合物在料位控制下,从F301进入后续系统,而丙烯气体从F301顶部排出,经安全过滤器F302进入低压丙烯洗涤塔T302洗涤; 洗涤后的丙烯气经T302顶部冷却器E304冷却到40~50 ℃后进入雾沫分离器D304; 在D304中丙烯气与油分离,丙烯气再经压缩机入口过滤器F303进入丙烯气循环压缩机PK301,经PK301压缩至1.6 MPa以上回收再利用。

图4 压缩机丙烯气循环工艺流程

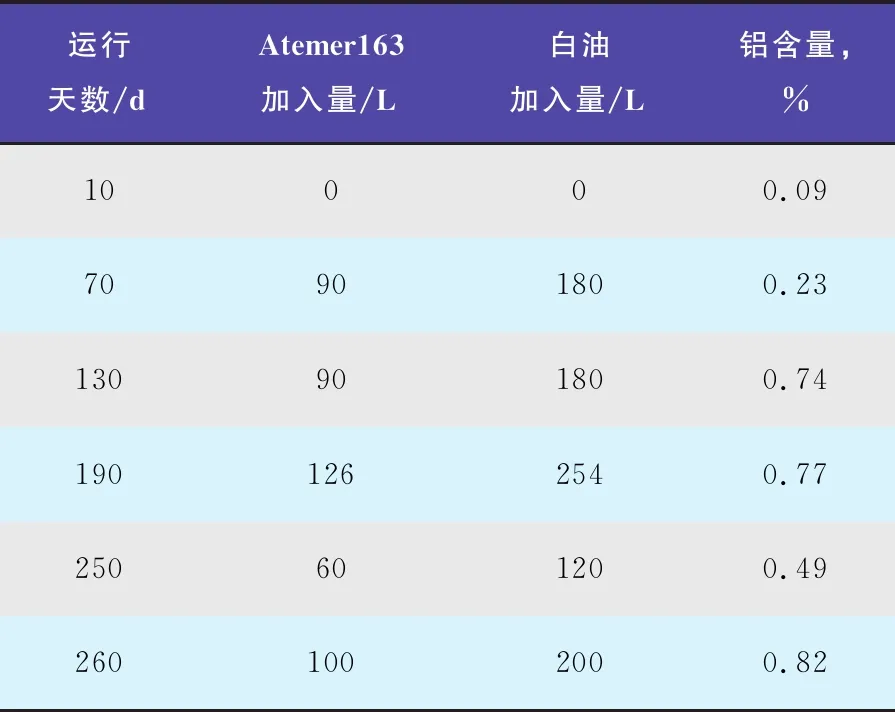

T302为折流板式塔,洗涤介质为白油和Atmer163混合液体(体积比为2∶1),洗涤液从塔上部沿塔板流下,丙烯气从下部进入向上流动与洗涤液逆向接触,通过T302循环泵P304不断循环洗涤,除去气体中夹带的聚丙烯细粉及剩余的三乙基铝;Atmer163与三乙基铝反应,生成稳定的液态油溶性络合物。根据设备操作手册要求,往复压缩机每连续运行两个月或当白油中的铝含量(三乙基铝含量的标注量)超过5%(质量百分数)时更换新的白油。表3所示为压缩机运行过程中对T302白油中铝含量进行定期分析的数据。

表3 压缩机运行过程中对T302白油中铝含量定期分析数据

根据上述工艺流程,该丙烯气压缩工艺流程有3道过滤流程(F301、F302、F303),2道分液流程(E304、D304),通过对进入压缩机入口丙烯夹带杂质进行分离,实际上进入压缩机中的杂质已经相当微量;且根据表3分析数据并配合气阀拆检结果,在气阀座以及气缸壁上并没有发现大量的积碳现象,也没有发现压缩机带液的问题。综上所述,往复压缩机PK301在气阀从安装到运行周期内,并没有明显的带液或者杂质积碳现象,所以本次气阀失效原因基本排除进气介质较脏这个因素。

2.2.2 气阀选型因素分析

聚丙烯装置循环丙烯压缩机原一级进气阀/排气阀、二级进气阀/排气阀阀型均为165CGE 环状阀,阀片材质为PC(复合聚碳酸酯)。其阀片耐冲击速度最大约为4 m/s,关闭弹簧线圈直径为6.25 mm。其实物结构如图2所示,设计参数如表4所示。

表4 往复压缩机原装气阀165CGE环状阀设计参数

从图2中可以看出,该种气阀阀片为间隔环形结构,每组环形阀片下都装有关闭弹簧,靠近中心的2组阀片每组安装有4件弹簧,远离中心2组各为6件弹簧。在使用过程中,每组阀片单独作用,当阀片内、外压力差超过弹簧压力时,阀片开启,气体吸入或排出压缩机气缸;当阀片内、外压力差低于弹簧压力时,阀片关闭,进入下一个压缩阶段。

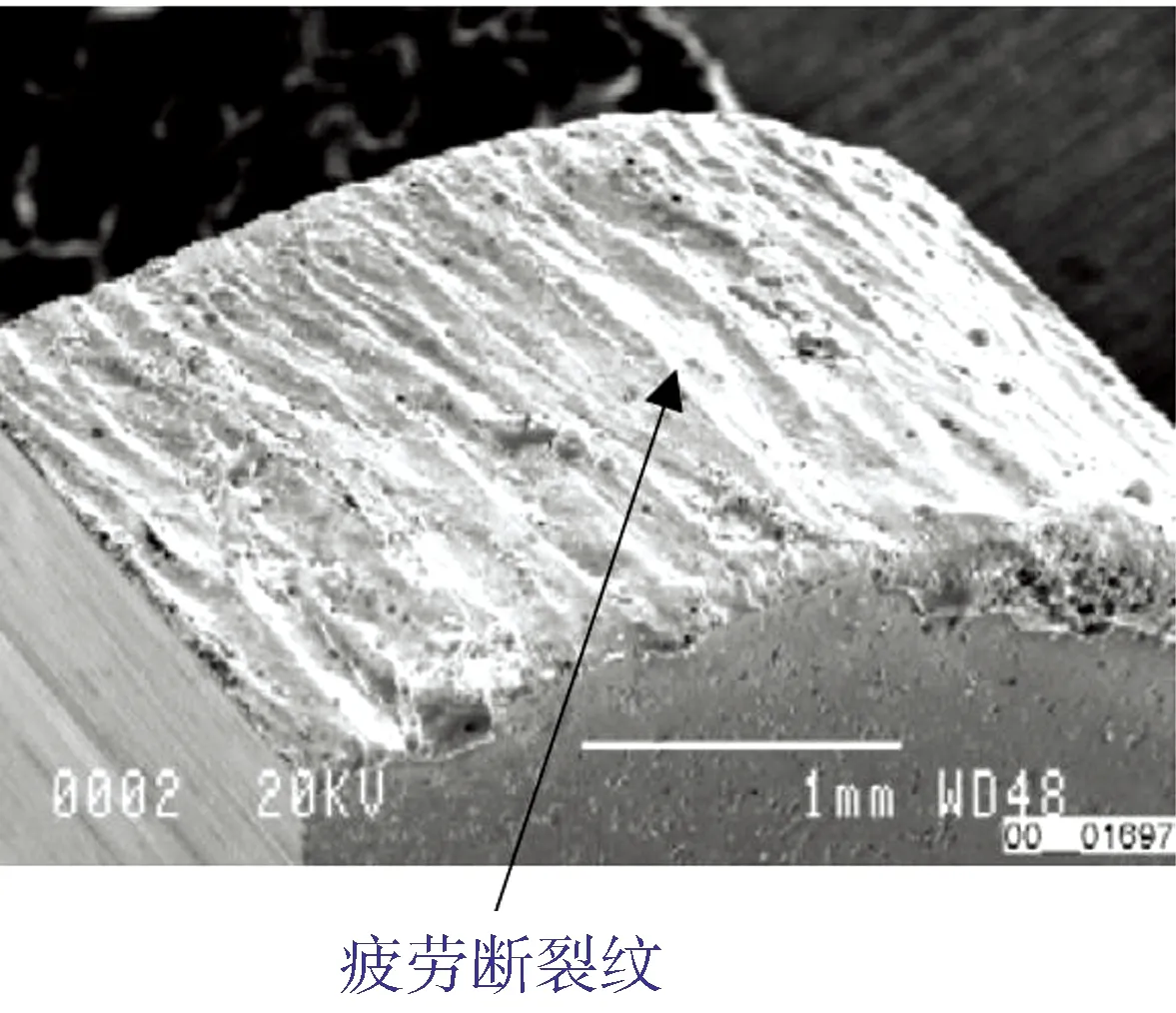

对图2气阀阀片断面进行微观分析观察,如图5所示。

图5 聚丙烯装置原装165CGE环装阀阀片断面微观图像

由图5观察可知,气阀阀片破损的主要原因为疲劳断裂,说明阀片在启闭过程中,受到较大的冲击载荷,而现有气阀结构无法长时间承担该载荷冲击,最终导致阀片断裂,这是导致聚丙烯装置气阀失效的主要原因。

通过对气阀结构及原理的分析可以发现,该种气阀存在如下两方面缺陷:

1) 无相对有效的缓冲机构。当阀片升程较大时,弹簧在辅助阀片关闭时,阀片贴合阀座的过程中会获得较大的动能,撞击阀座,运行一段时间后,阀片会面临疲劳断裂的风险。

2) 弹簧回座力不对称。上文提到,每组阀片都装有对称的回座弹簧,但由于弹簧材质、弯曲度不可能做到绝对相同,弹簧在运行一段时间后,可能面临弹簧回座力倾斜的问题,导致阀片在与阀座贴合时产生交变载荷,造成阀片过早损坏。

下面针对上述两方面缺陷对气阀进行优化改造。

3 气阀的优化改造

3.1 气阀优化改造

优化改造后的气阀如图6所示。

图6 聚丙烯装置优化改造后的气阀结构

如图6所示,将原来的型号为165CGE 环状阀更改为了带缓冲机构的165CP阀门。

165CP阀门结合了环状阀与网状阀的特点,其优点如下:

1) 优化的气体流道设计,使气阀效率更高,阀损比常规环状阀减少30%~40%,有利于压缩机运行工况下的节能降耗。

2) 阀片材质更换为HP非金属复合材质(PEEK+ 碳纤维),允许撞击速度更高、使用寿命更长。HP材料为含有长碳纤维增强的含氟高分子聚合物,具有优良的抗化学性能,很低的热膨胀和吸湿性,耐温范围广(-150~220 ℃),抗疲劳开裂性能优异。

3) 采用大载荷的粗壮弹簧,提高弹簧的疲劳强度,更能抵抗动态交变载荷。

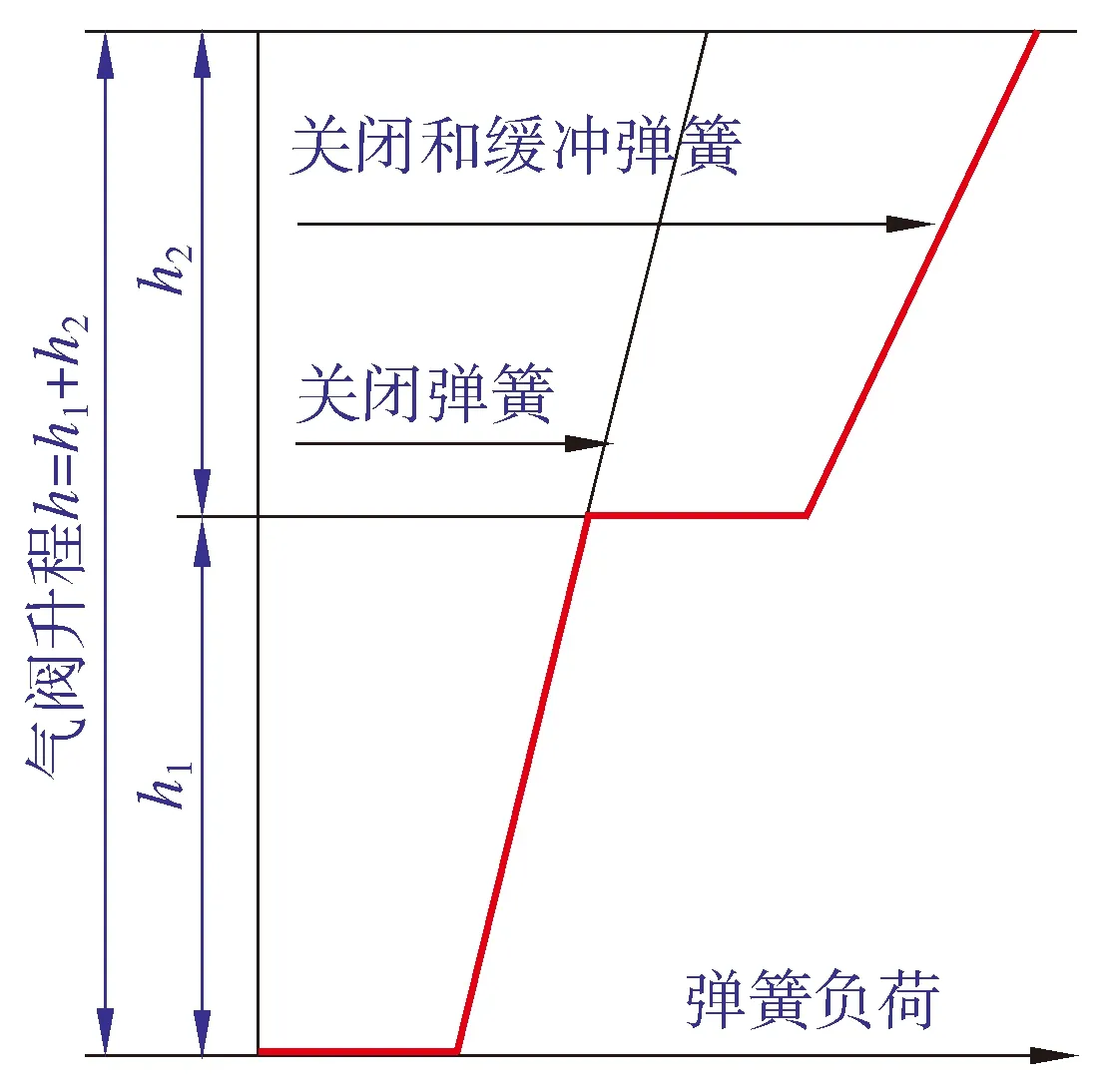

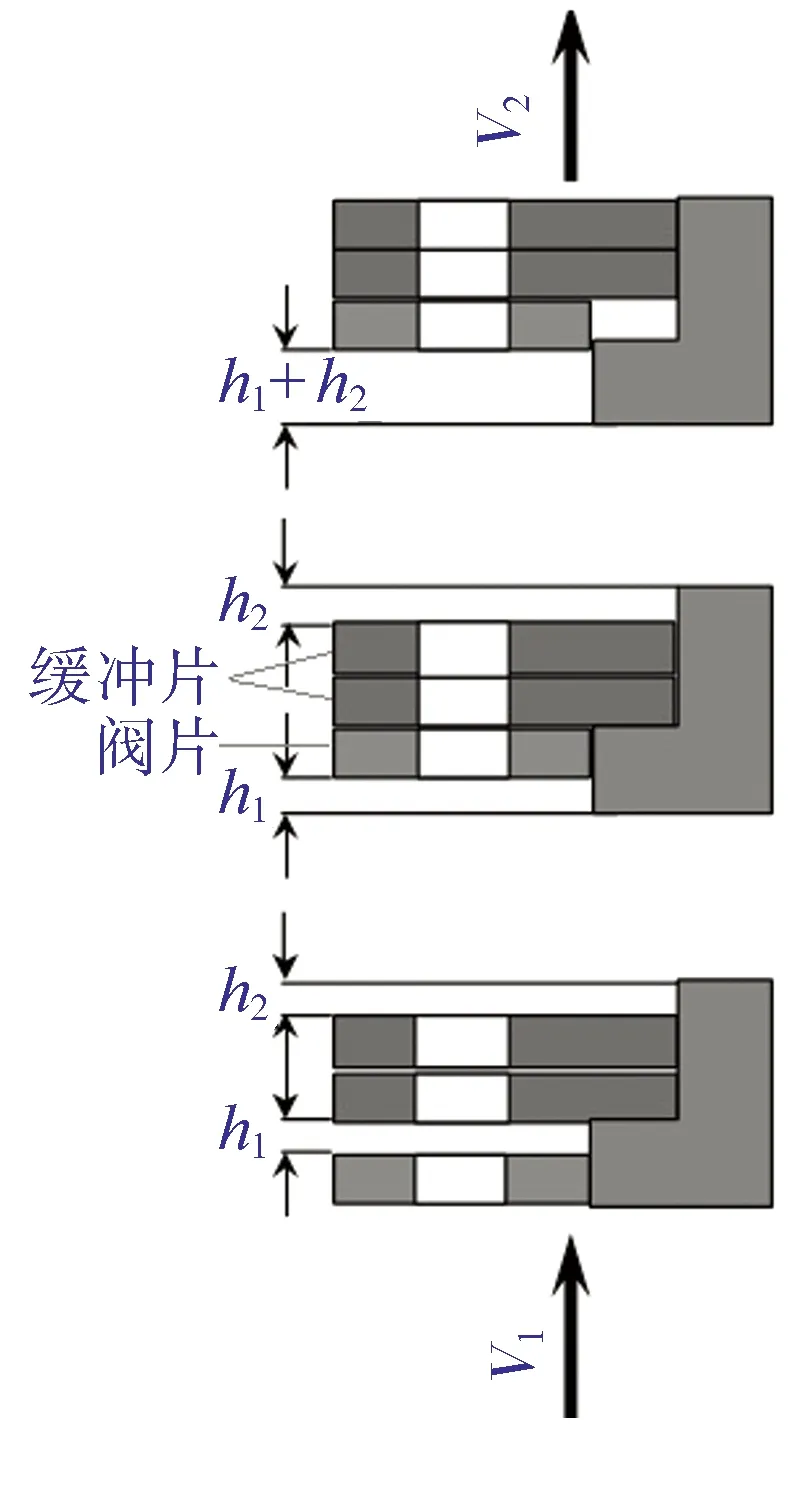

4) 增加双缓冲弹簧结构设计,在阀片启闭过程中,使阀片回座速度大幅度降低,减小阀座对阀片的冲击载荷。CP气阀升程与弹簧载荷曲线如图7所示。CP气阀升程与阀片冲击速度示意如图8所示。

图7 CP气阀升程与弹簧载荷曲线

在图7和图8中,气阀总升程为h(h=h1+h2),包含2个部分。其中h1为气阀在关闭弹簧的作用下的升程,其运行终了时速度为V1;h2为气阀在缓冲弹簧作用下的升程,其运行终了时速度为V2。假设阀片质量为m1,缓冲片总质量为m2,根据动量守恒定律得:

图8 CP气阀升程与阀片冲击速度示意

m1×V1= (m1+m2)×V2

(1)

由式(1)可知,在运行允许的条件下,通过增加缓冲片,气阀阀片在运行终了时的速度可得到一定程度的降低。此种方法可以有效减小气阀的疲劳冲击载荷。

3.2 气阀优化结果

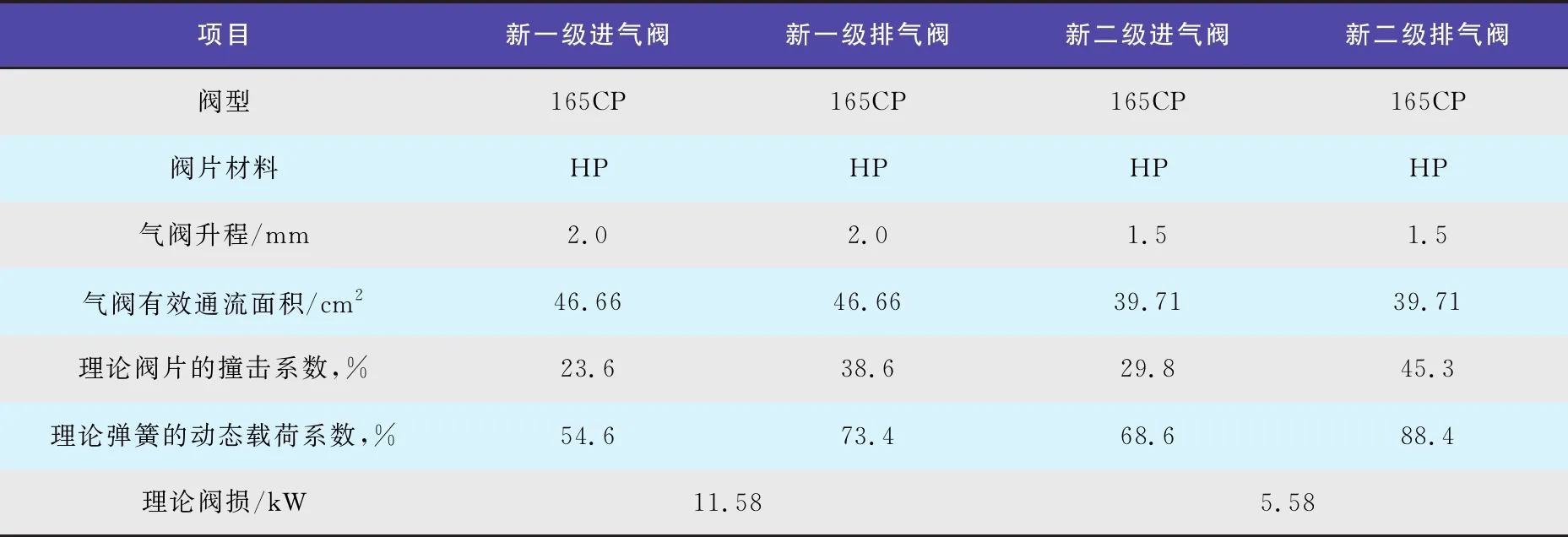

气阀优化后参数如表5所示。

表5 优化后压缩机气阀参数

由表4和表5观察可知:

1) 气阀的材质由原来的PC更改为HP。HP为非金属复合材质,相较PC材质,其允许的撞击速度更高、使用寿命更长,允许撞击速度由原来的4 m/s提高至8 m/s。

2) 在气阀流通面积基本不变的前提下(略有增加),优化后的气阀升程相较于原气阀下降了25.0%~33.3%,其撞击系数同步降低了24.0%~32.6%。

3) 同时由于增加了弹簧的线圈直径(由6.25 mm增加至8.25 mm),其弹簧载荷系数增加了32%,气阀抗交变载荷能力大幅度上升。

4) 由于优化的气阀对气体流道进行了改进,其阀损进一步降低,相较原气阀,优化的气阀阀损理论上可节省4.87 kW。

4 气阀结构优化效果

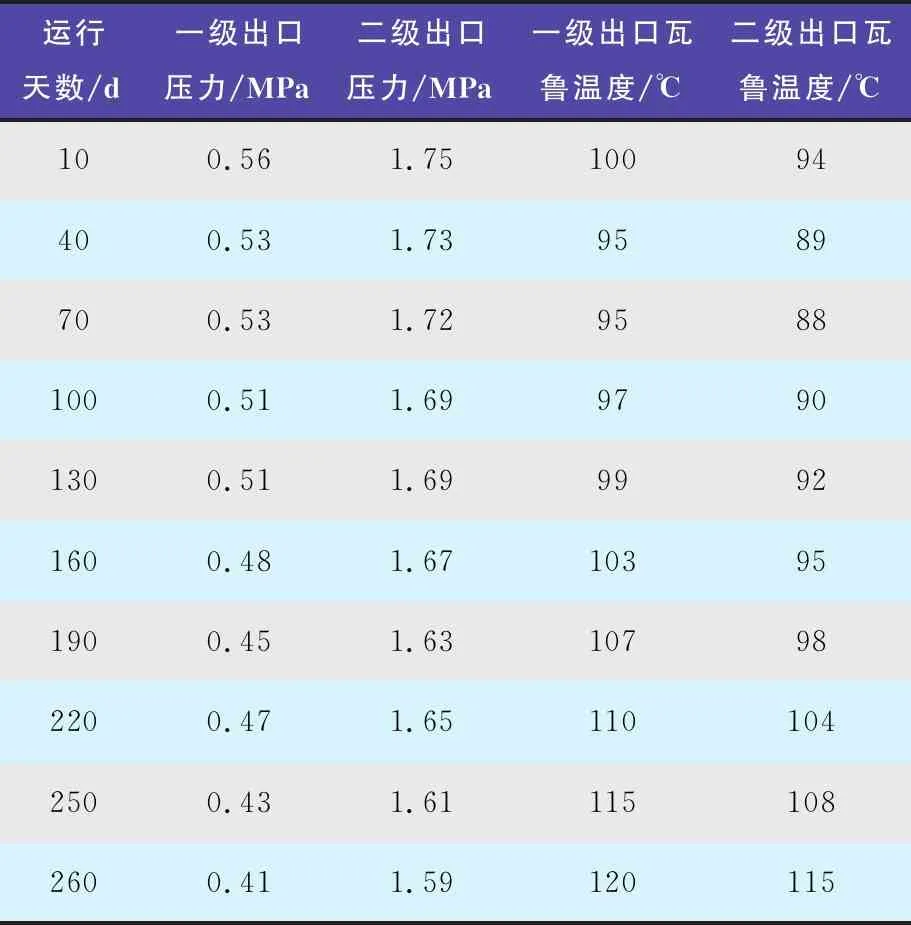

优化后压缩机气阀运行过程中出口压力与瓦鲁温度数据见表6。

由表6可知,经过优化气阀改造后的压缩机,运行过程中,其二级出口排气压力始终在1.7 MPa以上,满足现场使用条件。

表6 压缩机气阀优化后运行过程中出口压力与瓦鲁温度数据

气阀经优化后,运行出口压力与瓦鲁温度趋势如图9所示。

从图9中可以看出:气阀优化后,其一级出口瓦鲁温度在100 ℃左右波动,二级出口瓦鲁温度在90 ℃左右波动,一级出口压力基本稳定在0.53 MPa,二级出口温度基本稳定在1.73 MPa,说明气阀经优化后,现场压缩机运行状况相较之前有了明显好转。目前该压缩机已稳定运行超过15个月。

图9 压缩机气阀优化后运行出口压力与瓦鲁温度趋势

6 结语

针对往复式压缩机运行过程中气阀频繁疲劳断裂的问题,分析发现,良好的气阀运行环境以及合适的气阀结构对压缩机安全、长久运行能起到至关重要的作用。对气阀结构及阀片材质进行优化后,上述问题得到明显改善,体现在如下几个方面:

1) 从装置运行平稳率来看,该压缩机气阀在正常安装的前提下,优化后已使用超过12个月,极大地延长了装置稳定运行时间。

2) 从节能效果上来看,可以有效减少经济成本的额外投入以及压缩机停工次数,降低能耗,增加装置收益。

3) 从环保层面来看,杜绝了压缩机停机后火炬的频繁排放,真正实现了企业减负与节能减排的双赢局面。

4) 从气阀选型来说,根据运行参数及工况选择合适的气阀类型,可以有效保证往复压缩机的长周期运行。