板壳式换热器板管内流场的数值模拟研究

2020-09-15张洋乐

张洋乐

(中国石化工程建设有限公司,北京 100101)

换热器在工业生产中的应用极其广泛,如何提高换热器效率、优化换热器传热一直是人们关注的焦点。因此很多高效节能的换热器,如翅片管式、扭曲管式、螺旋板式、折流杆式、板壳式换热器等应运而生。其中板壳式换热器是介于管壳式换热器和板式换热器之间的一种结构形式,兼顾了管壳式换热器和板式换热器的优点,可有效提高炼油化工企业的经济效益和装置运行的效能。

板壳式换热器由于换热板片的特殊结构,也存在工作压力不宜过大、介质温度不宜过高、泄漏后不易修补等缺点,因此对板壳式换热器的详细研究十分必要。板壳式换热器的板管内、外流体均产生复杂的流动,其复杂的流动特性会获得较强的旋转扰动。运用计算流体动力学(Computational Fluid Dynamics,CFD)的模拟技术对换热器的管程和壳程流场进行模拟,可以对板管内部的复杂流动进行较全面的分析。

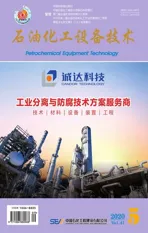

本文以中国石化某公司润滑油系统改造项目80万t/a连续重整-苯抽提装置中的换热器改造作为研究实例,对比研究了板壳式换热器直通纹板管和普通管壳式换热器光管管内的性能。管程流体介质物性见表1。

表1 板壳式换热器换热板管内的流体物性

1 数值模拟

1.1 实物模型及模拟计算方法

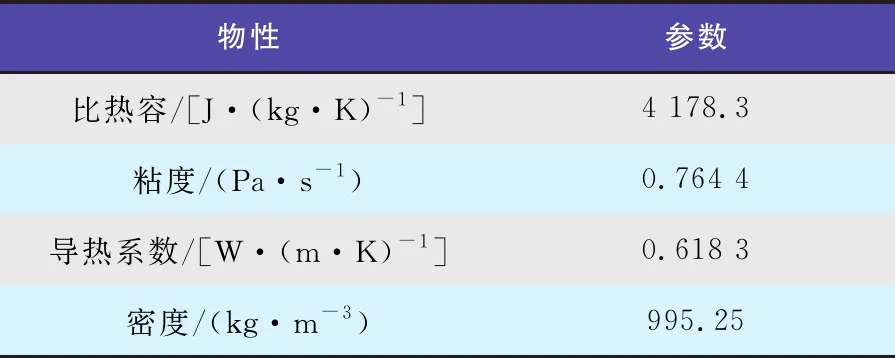

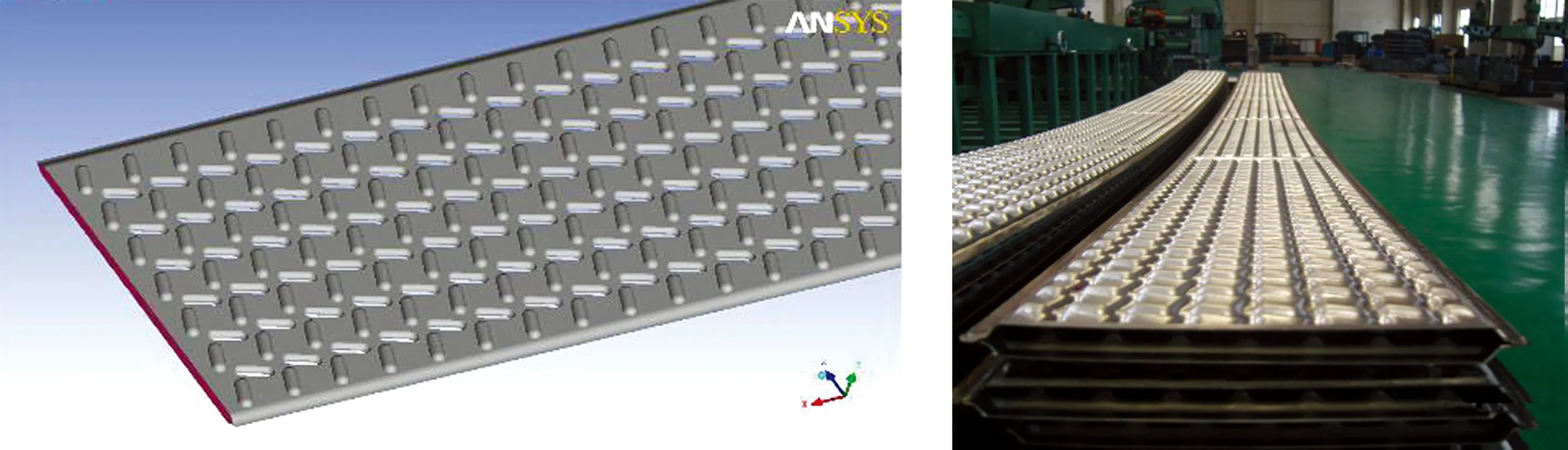

板壳式换热器板束的内部结构如图1所示。模拟计算的换热板厚度0.7mm(与实际冲压换热板厚度相同),凸凹纹以中性面对称,整体物理模型及实物如图2所示。

图2 板壳式换热器的整体物理模型及实物

图1 板壳式换热器内部结构

板壳式换热器换热板内介质的模拟计算利用计算流体力学的方法,采用模拟计算中剪切应力输运(Shear Stress Transport)湍流(SST)模型【1】。此模型基于k-ω模型,在计算域内近壁面区域采用新函数修正法进行处理,可更为有效和真实地模拟计算域近壁面处的介质流动。剪切应力模型是能够更真实地反映计算域积分到壁面的涡粘性模型。在经典湍流模型的基础上加入涡流的粘度参数Vt,可得到更精确的计算结果。

1.2 网格的划分和边界条件的确定

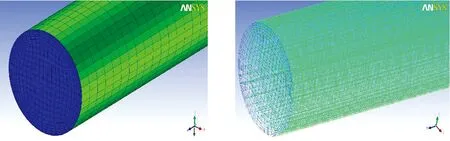

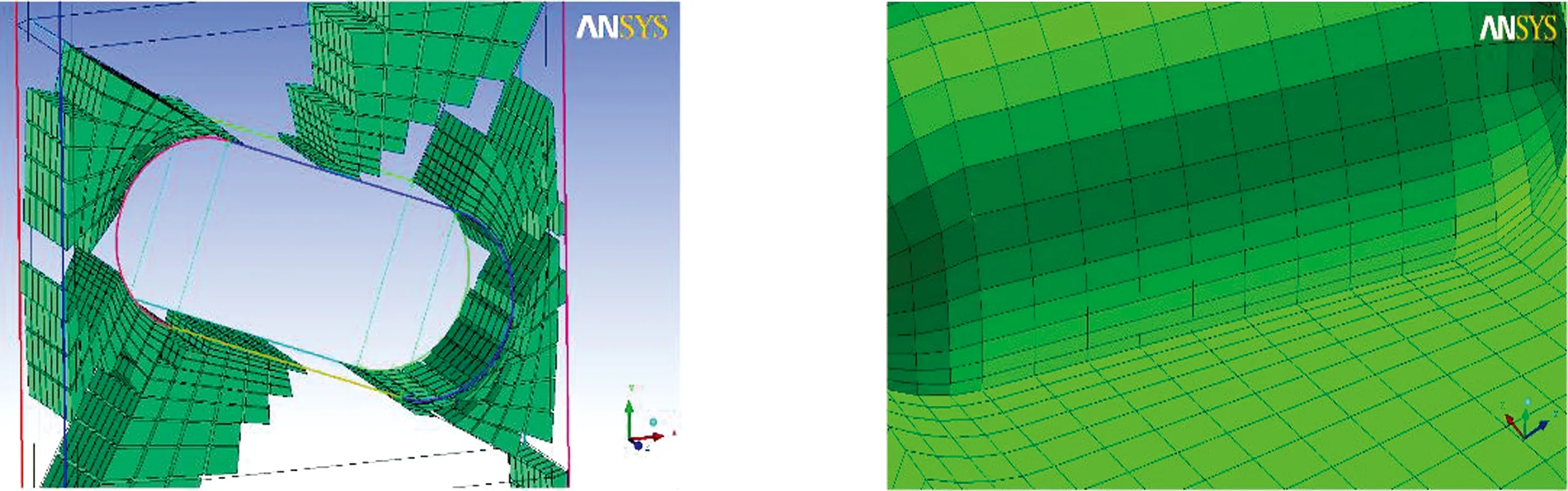

板壳式换热器板管利用商用软件ANSYS Workbench中的DesignModeler以及INVENTOR进行几何模型的建立,同时利用ANSYS ICEM CFD网格划分软件对计算域进行离散化处理并划分网格。为了更好地捕捉边界层、模拟计算板面凹凸处及光管的流动特性,在计算域边壁的区域适当加密网格。换热板管网格划分见图3,光管网格划分见图4。

图4 光管模拟计算网格划分

图3 换热板管凹凸纹模拟计算网格划分

模拟计算换热板管凹纹、凸纹结构及光管的流动特性,在相同管程流量工况下,对比分析其综合性能。利用基于k-ω模型的剪切应力输运湍流模型,采用稳态计算,求解连续性方程、能量方程和动量方程,来同时获得V(速度)、P(压力)和T(温度)等变量的计算结果。采用具有高阶精度离散格式,这样可保证计算结果准确且确保对边界层的捕捉成功。定义各方程收敛条件平均残差RMS值(Residual Target)绝对值小于1.0×10-5。

根据表1中的流体介质物性,给定入口流量和T条件;给定计算模型的出口边界条件为压力出口,背压(速度入口及压力出口);给定换热板管及光管壁面为不可渗透且为无滑移边界条件,给定换热板管壁面的壁面温度(wallt)变化曲线(根据实例工艺条件给定的进出口T以及换热器管程的长度)见式(1):

wallt= (30+x/0.312×5.85)

(1)

式中:x——换热板管长度方向的坐标,m;

wallt——壁面温度,℃。

2 模型计算的结果

为更好地对比研究换热板管与光管的性能,分析研究了换热板管自身的结构特点,得到自身综合性能最优的换热板管结构,实现了板壳式换热器的优化。

2.1 不同角度换热板管凹纹通道的性能对比

2.1.1 板管内流体速度分布

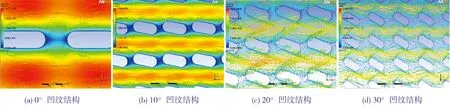

板壳式换热器板管的自身结构特点对板管的换热性能影响巨大。利用模拟计算可以对比研究得到换热板管的最优结构。模型计算了0°、10°、20°、30°凹纹结构,得到如图5(a)~图5(d)所示的换热板管不同角度凹纹结构速度矢量。

从图5(a)~图5(d)中可以看出:不同角度凹纹结构的换热板管内的介质流动都有一定的旋转及扰动特性。通过对比可以清晰地看出,20°[图5(c)]凹纹通道内的流体旋转及扰动性最强。分析其原因可知:角度过小时,流体扰动性相对较弱; 而若角度过大则会由于流体的粘性导致凹纹之间流体相对较少,形成死区,不利于强化传热。

图5 换热板管0°、10°、20°、30°凹纹结构速度矢量

2.1.2 板管内传热性能分析

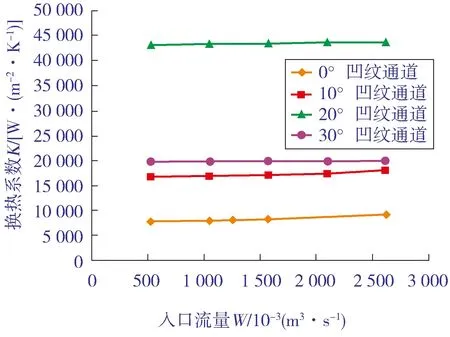

影响换热器性能的一个重要参数是传热系数。图6为不同入口流量、不同角度换热板管传热系数曲线。

图6 不同入口流量的传热系数曲线

从图6中可以看出:随着入口流量的增大,传热系数都略有增加,但变化不大,趋于平稳;20°凹纹结构的传热系数明显大于其他结构,与2.1.1节,对板管内速度分布的分析得到的结论一致。

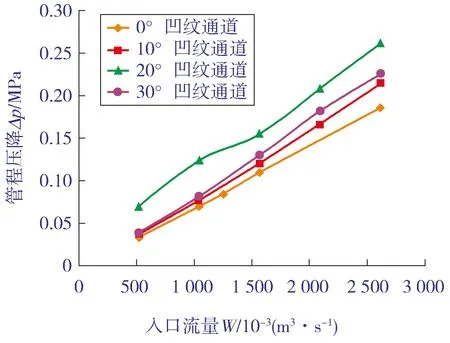

2.1.3 管内压力损失

影响换热器性能的另一个重要参数是流体的压降。图7为不同入口流量的板管内的压降变化。从图7中可以看出;随着流量的增大,压降逐渐增大,而20°凹纹通道结构的换热板管压力损失最大,这是由于20°板管内旋流扰动更剧烈,边界层扰动明显,因此流体的粘性阻力损失较大、压降较高。

图7 不同入口流量的压降变化曲线

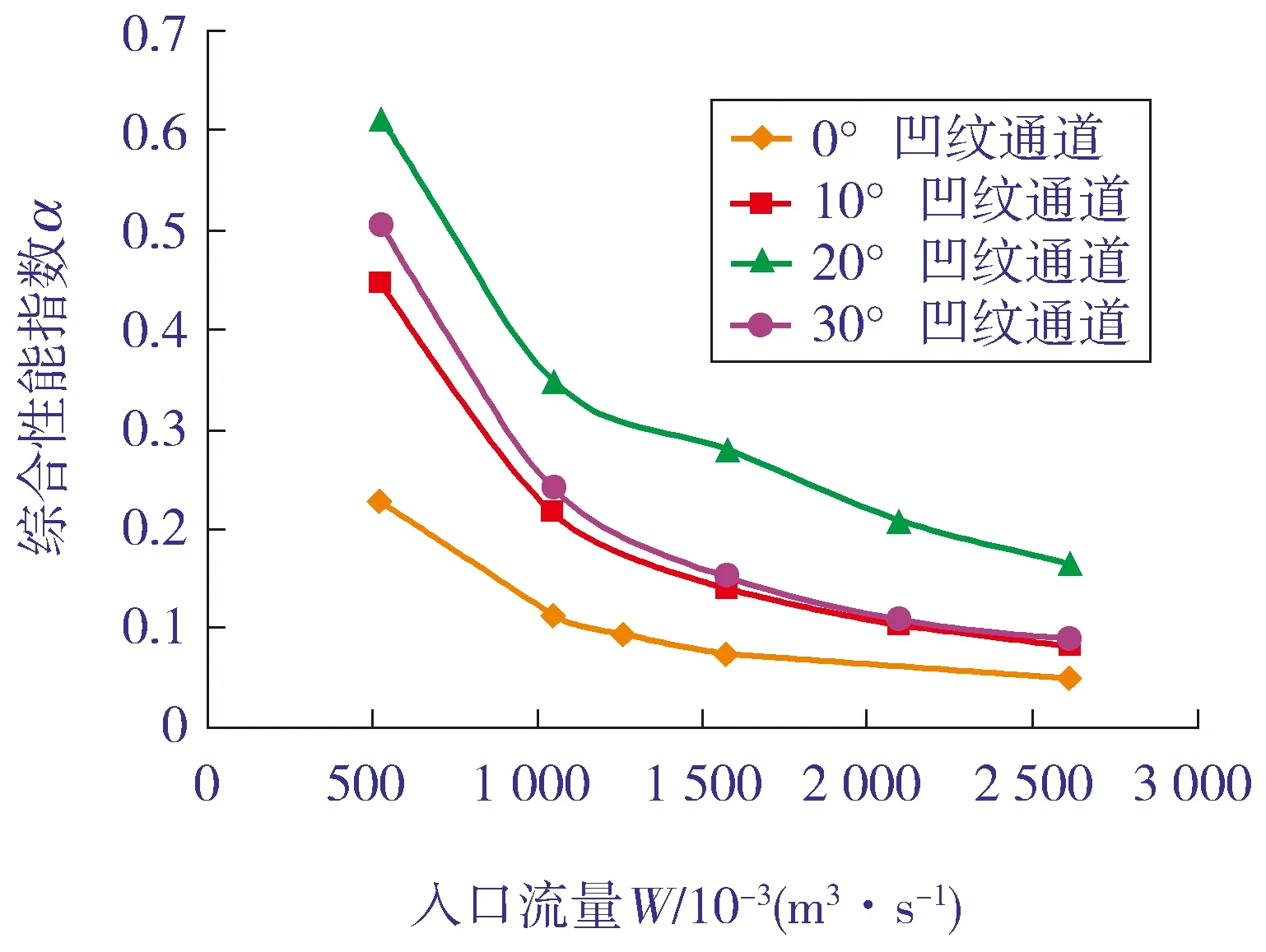

2.1.4 不同角度换热板管的综合性能对比

传热系数和压力损失是衡量换热器性能的2个重要指标。但是从优化设计的角度出发,单独通过任何1个参量确定换热器性能的优劣都是不可取的。目前国内外使用较多的处理方法是以单位压力损失下的传热系数(α=K/Δp)大小作为衡量标准,来评估换热器的综合性能。

图8为不同入口流量、不同角度换热板管综合性能指数α的变化。从图8中可以看出:α值随着流量的增大而降低,换热板管20°凹纹通道结构的综合性能指数α最高。因此在下面的模拟计算中,利用20°凹纹结构作为凹纹通道与其他结构进行对比,继续研究换热板管的性能。

图8 不同入口流量综合性能指数α曲线

2.2 20°凹纹结构换热板管与光管的性能对比

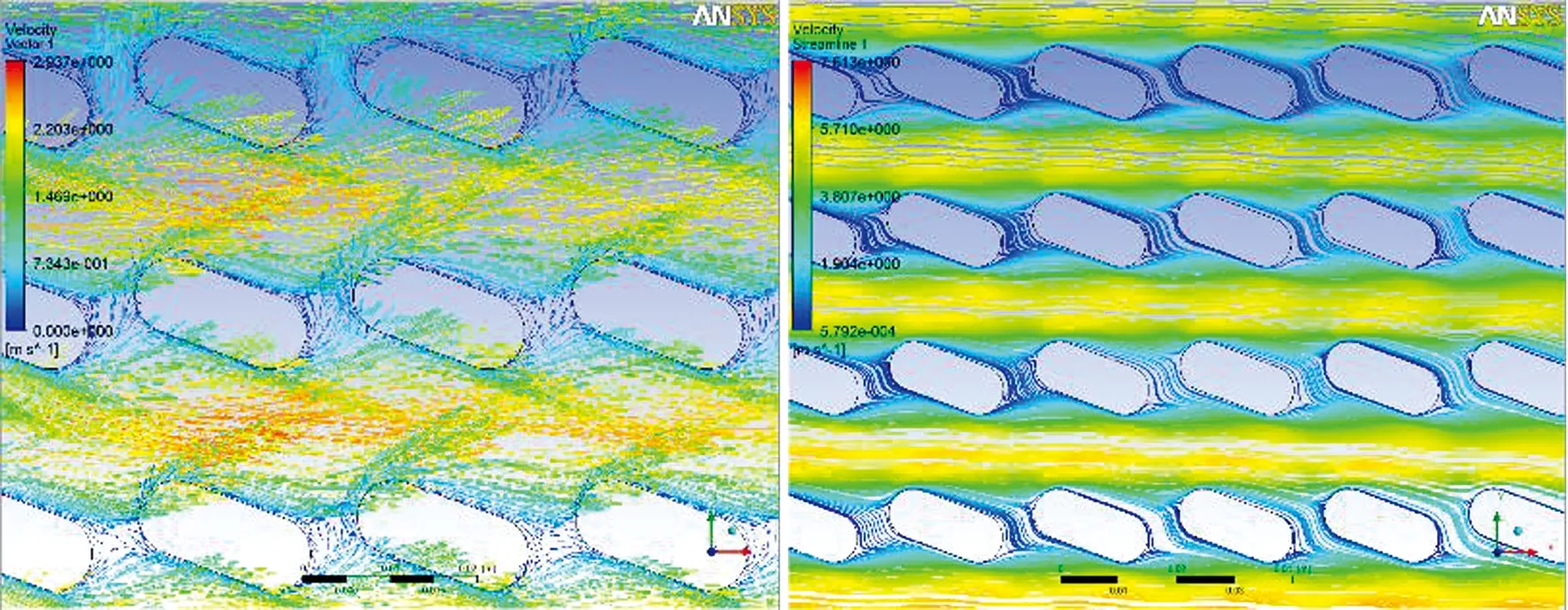

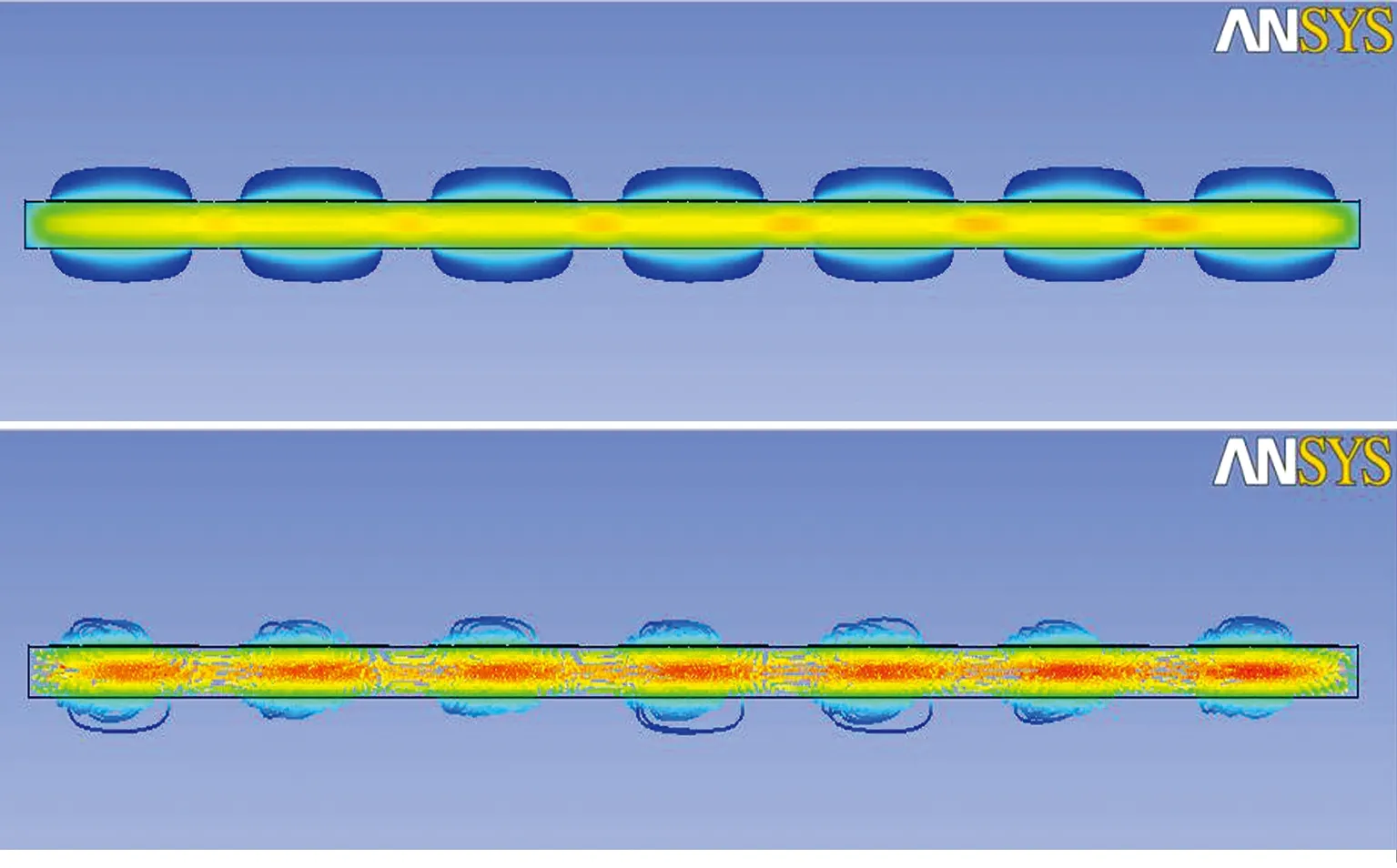

2.2.1 换热板管与光管的流体速度分布

通过对换热板管内凹凸纹结构流体速度分布进行模拟计算,对比分析换热板管与普通光管之间换热性能的差异。

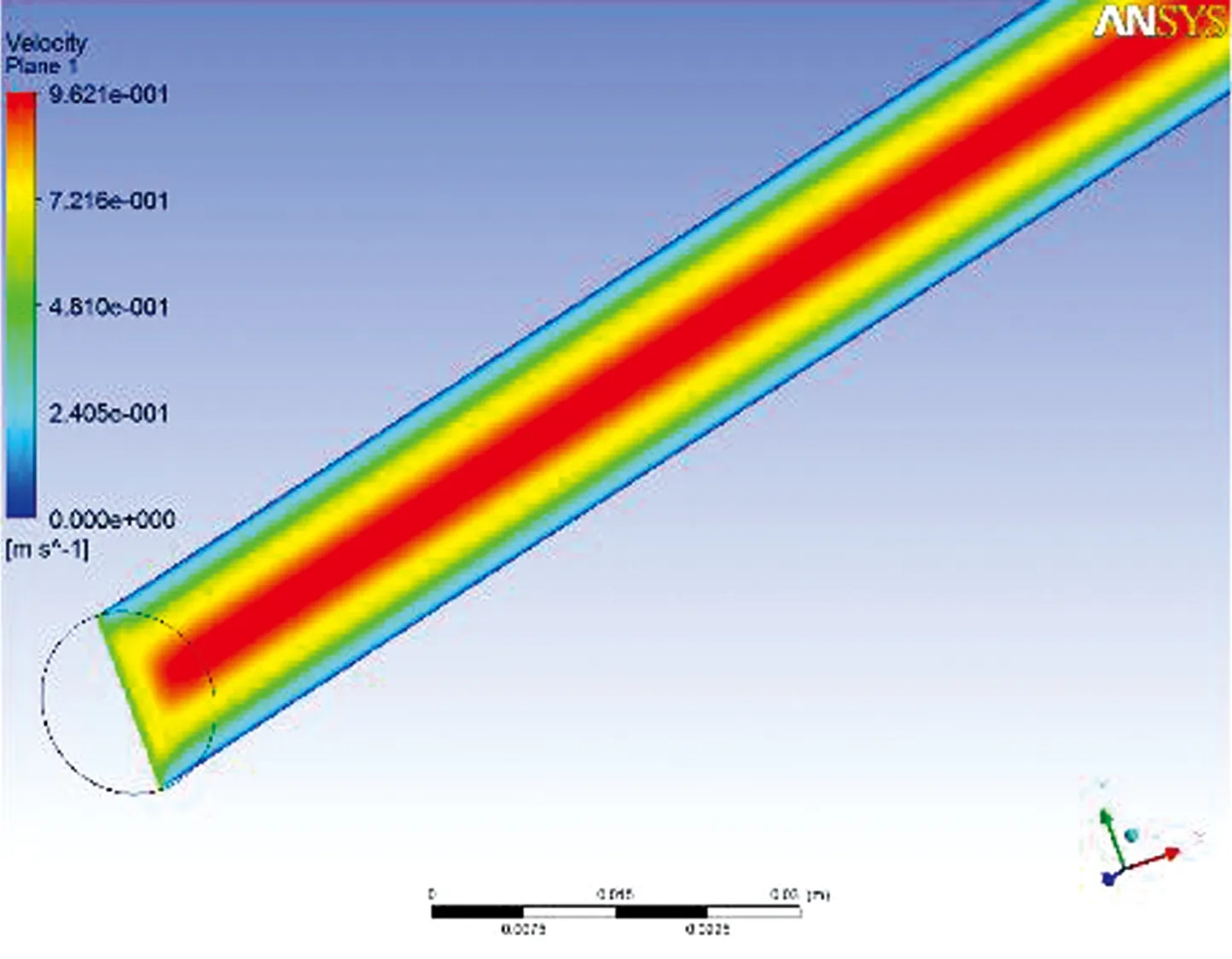

图9为换热板管内凹纹处的速度分布及流线,图10为换热板管内凸纹处的速度分布及流线,图11为光管的速度分布云图。从图9中可以看出:换热板管内的介质流动有着很强的旋转及扰动特性。如图11所示,光管的边界层较厚,而换热板管由于自身的结构特性,强旋流以及扰动破坏了这种边界层,使得流体的扰动性大幅度提升。通过模拟计算分析可知,换热板管凸纹处内部扰流相对较少,从图10的流线可以看出:仅有少部分流体流入凸纹内部,且只在近壁面处产生部分扰动,因此凸纹对换热器换热板管内部的扰流起到的作用相对较弱; 而从图9可以看出:凹纹结构对流体的扰动性影响极大,使板管内流体产生强旋转,增加了流体的湍流,削弱了边界层,这将大幅度地改善换热器换热板管的换热性能。

图9 换热板管凹纹速度矢量分布及流线

图10 换热板管凸纹处速度分布及流线

图11 光管速度分布云图

2.2.2不同宽度通道结构的换热器板管与光管的传热性能分析

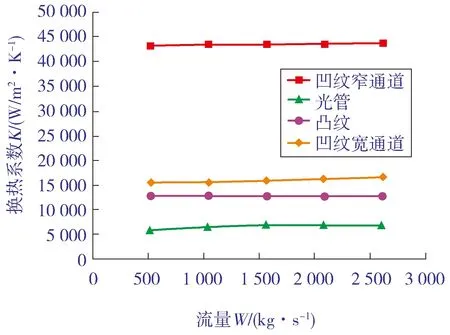

图12为不同入口流量的换热板管及光管内传热系数的变化趋势。从图12中可以看出:随着入口流量的增大,传热系数都略有增加,但变化不大,趋于平稳,与2.1.2节的分析相似。从曲线关系中可以看出:凹纹窄通道结构的传热系数明显大于其他结构;同时可以看出:对板壳式换热器换热板管内的流动影响最大的结构为凹纹结构,凸纹结构对板内流动影响相对较小。因此衡量板壳式换热器板内流动综合性能时,要考虑不同结构的影响,加权平均得到最终的数值。

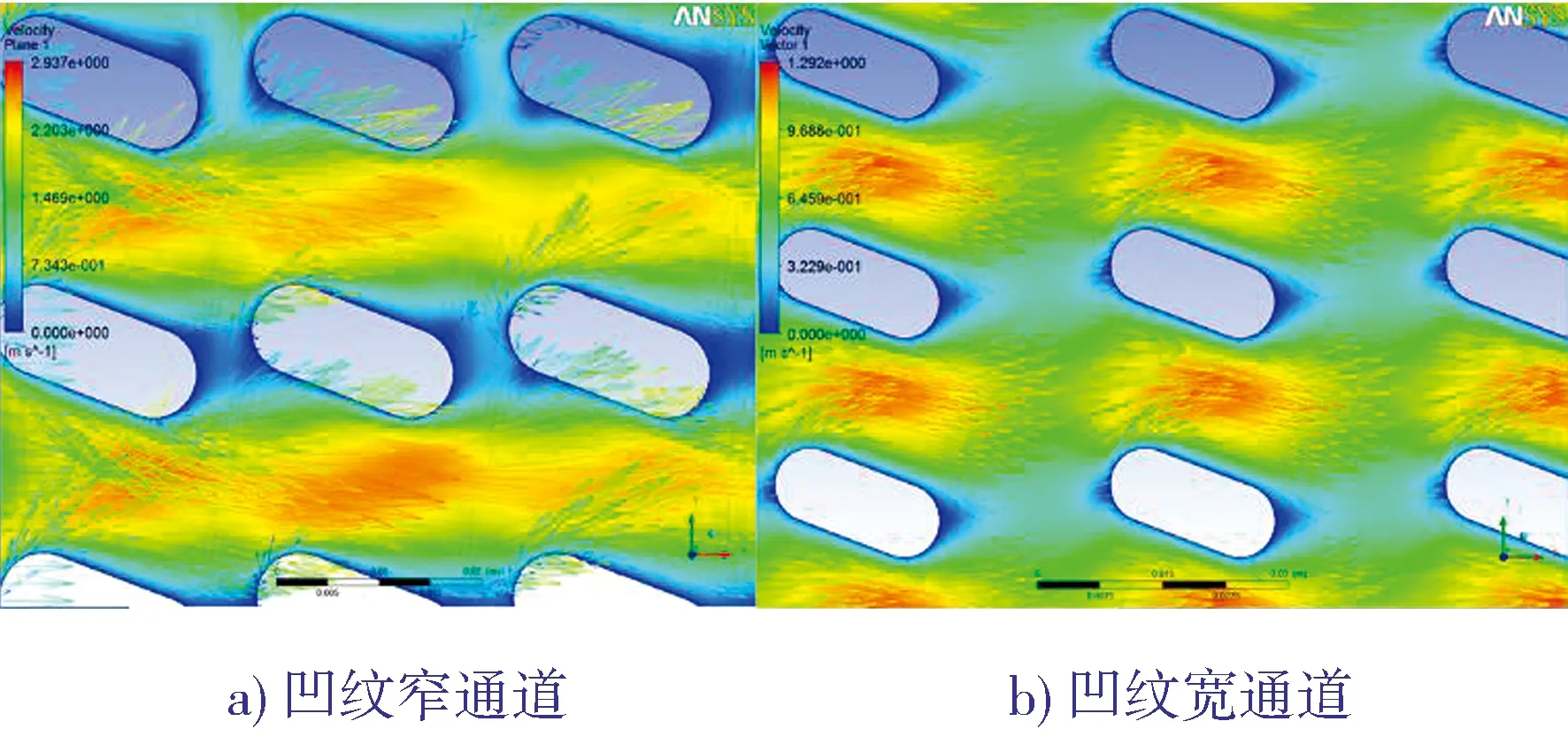

从图12中还可以看出:凹纹窄通道和凹纹宽通道结构的传热系数差别很大,模拟计算的凹纹结构与换热板管水平方向成20°夹角;所有结构形式的换热板管换热系数均大于普通光管结构。图13为凹纹窄通道与凹纹宽通道结构的速度矢量分布云图。窄通道凹纹之间距离较近,宽通道凹纹之间距离较远。从图13中可以看出:由于宽通道结构凹纹之间距离较远,流体扰动明显不如窄通道结构,因此凹纹窄通道结构的传热系数明显大于宽通道结构。

图12 不同入口流量的传热系数变化曲线

图13 凹纹窄通道与凹纹宽通道结构的速度矢量分布云图

2.2.3 管内压力损失对比

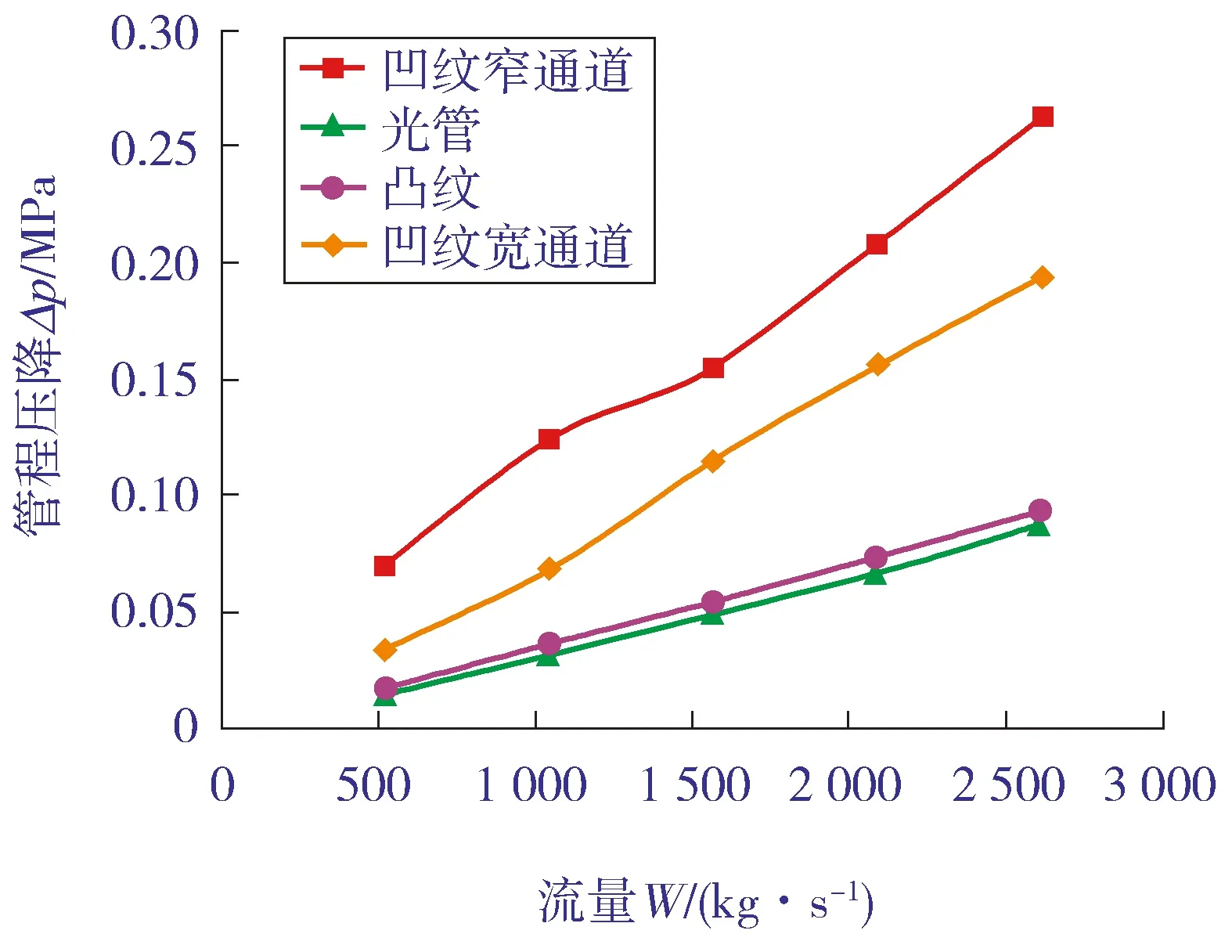

图14为不同入口流量的换热板管及光管内的压降变化。从图14中可以看出:随着流量的增大,压降逐渐增大;窄通道的换热板管内旋流扰动比宽通道结构更剧烈,因此压降高于宽通道。而换热板管与光管相比,由于换热板管的边界层扰动明显高于光管,因此流体的粘性阻力损失明显增大,所以换热板管的压降均高于光管的压降。

图14 不同入口流量的压降变化曲线

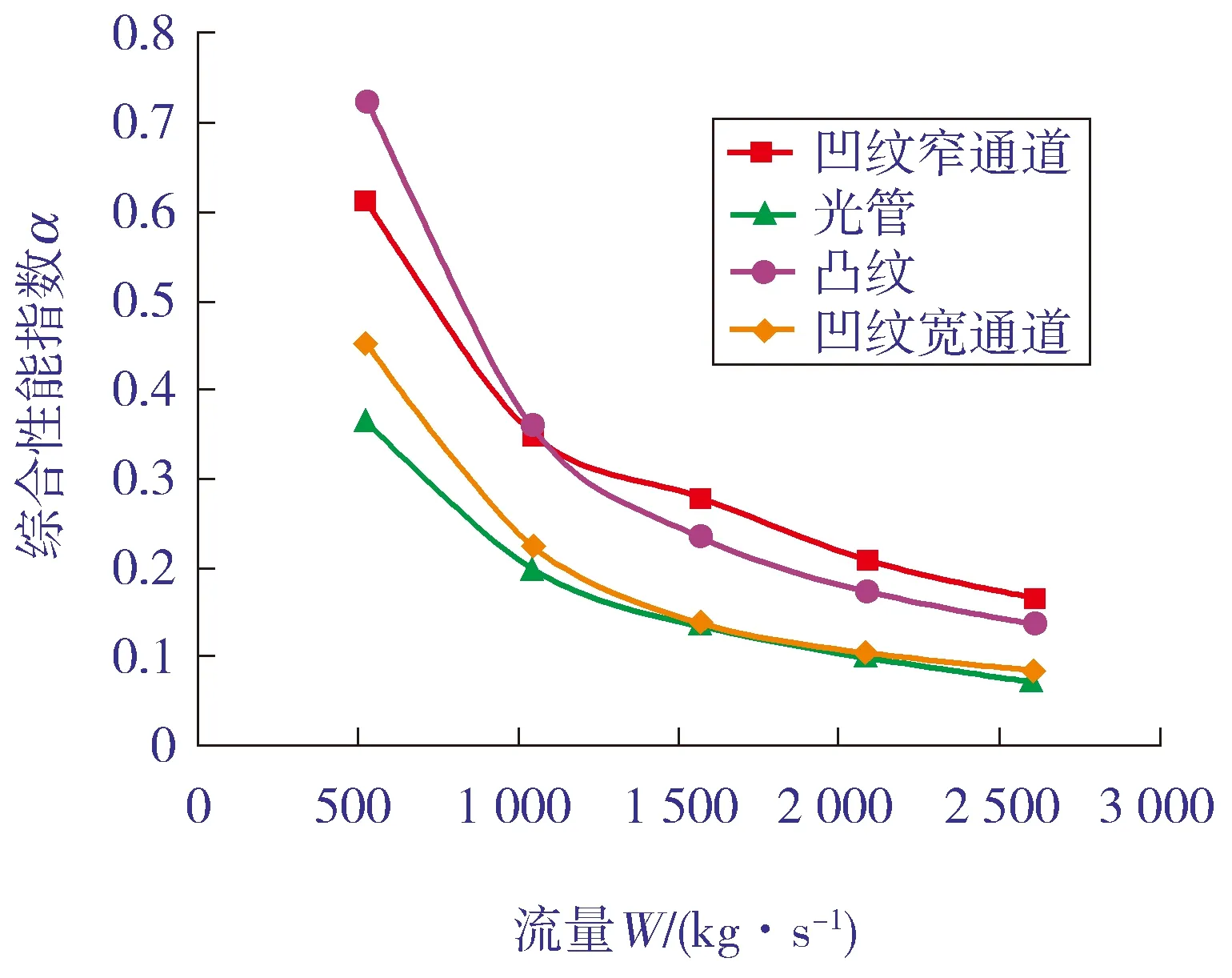

2.2.4 换热器板管与光管的综合性能对比

图15显示了不同入口流量的换热板管及光管结构综合性能指数α的变化。从图15中可以看出:α值随着流量的增大而降低,换热板管凹纹窄通道结构及凸纹结构的综合性能指数α较高,高于光管的性能,而且流量越低这个优势越明显,最大值高于光管约35%;凹纹宽通道结构的综合性能指数α仅略高于光管。通过以上的模拟计算可以看出,板壳式换热器换热板管板面自身的结构特点对强化传热起着至关重要的作用。

图15 不同入口流量综合性能指数α曲线

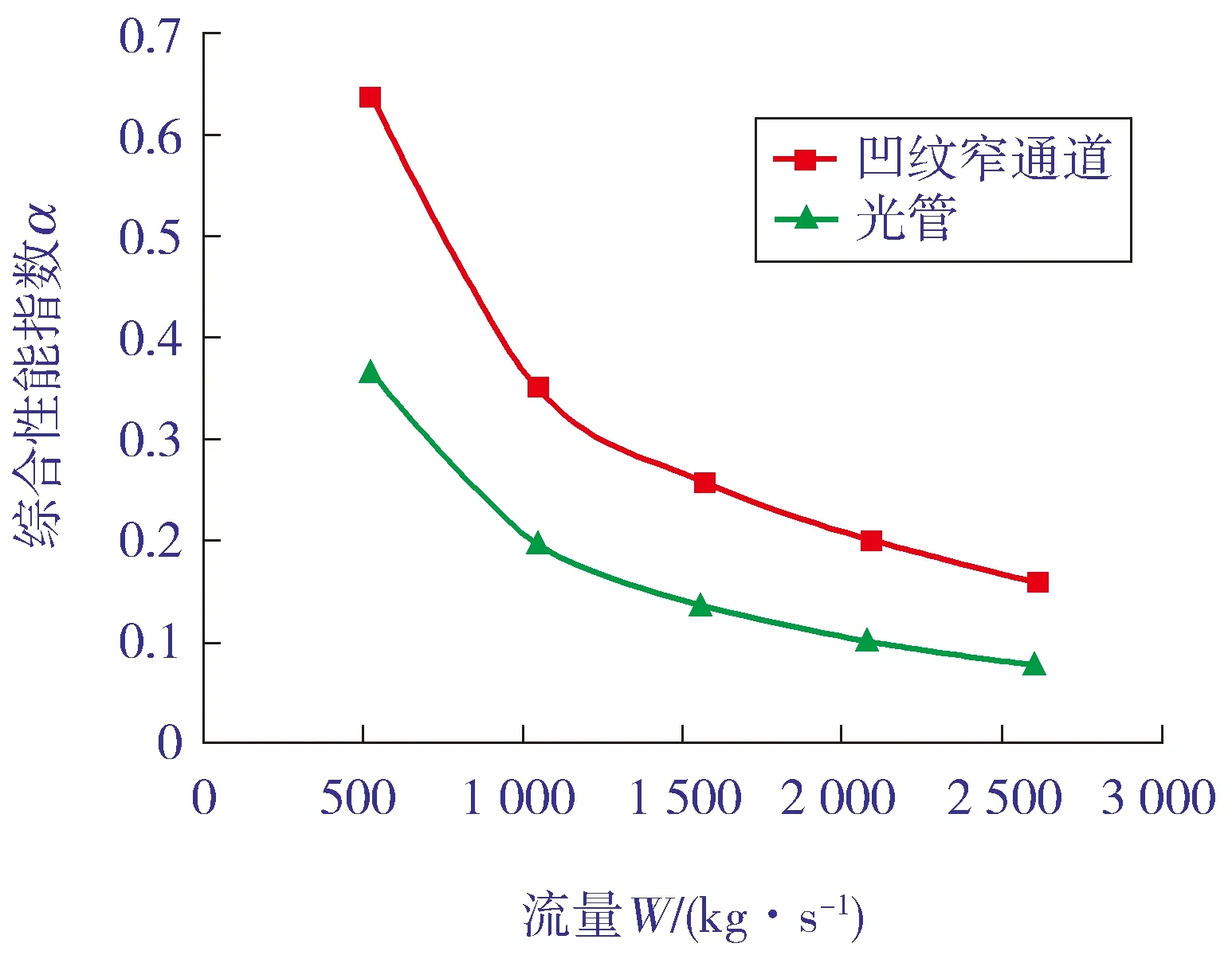

2.3 换热板管综合性能指数的拟合

根据以上模拟计算数值,最终将凹纹窄通道结构及凸纹结构的影响力加权平均,得到换热板管与普通光管综合性能指数的对比情况,如图16所示。从图16中可以看出:换热板管结构的综合性能明显高于普通光管结构;在模拟计算的入口流量范围内,换热板管的综合性能指数高于光管9.0%~26.9%,其中平均值高于光管14.5%,最高值高于光管26.9%,说明换热板管结构实现了对换热器综合性能的提升。

图16 换热板管与光管综合性能指数α

3 结语

由于凹凸纹板管结构的特殊性,使得板管内流体旋转和扰动明显增强,产生垂直于主流方向的二次流,增加了流体的湍流,削弱了边界层,强化了板管内流体传热。

使用CFX软件对不同入口流量的换热板管及光管结构进行计算,对管程流场进行模拟计算及分析,得到了以下结论:

1) 随着流量的增加,板管内传热系数略有增加,但变化不大,趋于平稳;换热板管凹纹结构对传热的影响最大,凸纹结构远端流动相对较弱,对传热影响较小,凹凸纹结构对强化传热的贡献分别占77.28%和22.72%。

2) 换热板管自身的结构特性对板管的性能影响巨大。以单位压降下的传热系数α(α=K/Δp)大小作为衡量板管性能的标准,20°凹纹结构的板管综合性能最高;窄凹纹结构的传热性能高于宽凹纹结构。

3) 通过加权平均计算,拟合出换热板管内综合性能指数高于普通光管结构,平均值高出14.5%,最高值高出26.9%,实现了优化设计。

以α作为衡量板管性能的标准,换热板管内综合传热性能明显优于普通光管,在增加能耗不多的前提下,可明显提高换热器的传热效率。