基于DeviceNet总线的双钨极堆焊系统设计及工艺性验证

2020-09-10袁亮文刘万存高永光肖鹏

袁亮文 刘万存 高永光 肖鹏

摘要:依据某核电与石化产品堆焊的主要特点与工艺流程,设计了基于DeviceNet总线的高性能PLC控制核心,并配备DeviceNet总线焊接电源、双钨极焊枪、触摸屏、伺服定位系统、弧压处理系统、自动焊接三维滑架等单元构成的双钨极堆焊成套设备。经过焊接工艺试验,验证了整套系统的可靠性、自动化程度、抗干扰能力、扩展性。焊缝成型良好,堆焊效率较单钨极提高1倍,UT探伤、焊缝化学成分、铁素体含量、弯曲性能、晶间腐蚀、硬度等检测项均合格。

关键词:PLC控制;双钨极;数字化;DeviceNet总线控制系统;焊缝成形

中图分类号:TG439.2文献标志码:A文章编号:1001-2303(2020)04-0041-06

DOI:10.7512/j.issn.1001-2303.2020.04.06

0 前言

双钨极氩弧焊是一种高效、新兴、高质量的惰性气体焊接方法,两个电弧相互靠近到一定距离后在电弧力的作用下相互吸引、耦合成一个电弧,此双钨极耦合电弧可以提高焊丝的熔敷效率,间接提高焊接速度,焊缝成形更加美观。当前,许多焊接设备集成商普遍采用离散的I/O硬接线方式实现设备(如机器人)与焊接电源之间的通信。在恶劣的焊接环境下,导致系统性能大大下降,降低焊接质量。此外,由于系统复杂性增强后,需要调节的工艺参数较多,传统的离散I/O方式不能满足信息及时交换的需要,且现场布线相当麻烦,后期维护成本相对较高,对硬件的依赖性增强[1-2]。本文基于DeviceNet总线,设计了整套双钨极堆焊系统,并采用合理的焊接工艺方法,验证了整套系统的可靠性。

1 双钨极堆焊系统组成

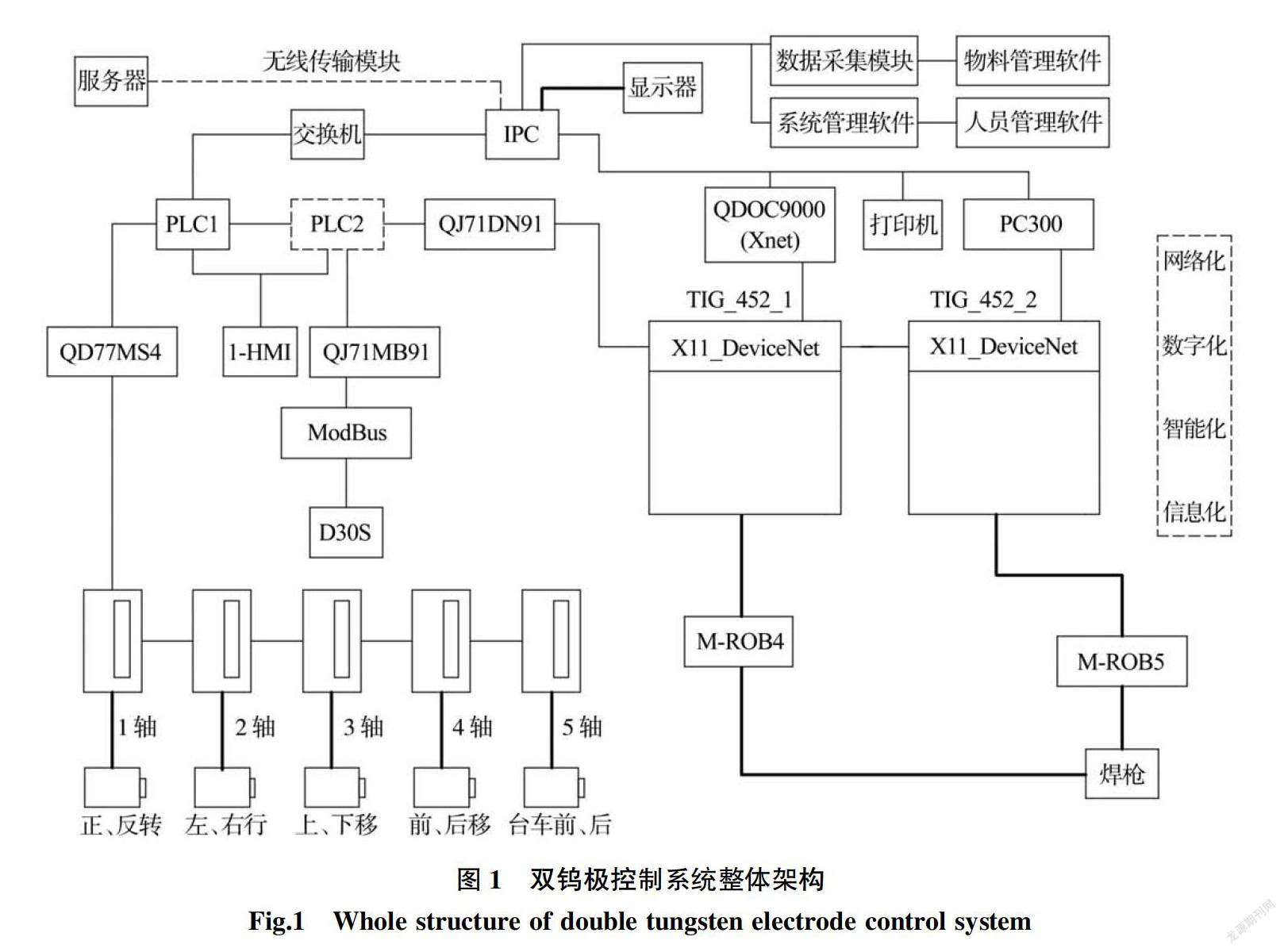

该设备主要由机械、电气、双钨极堆焊系统等部分组成。机械部分主要包括操作机上下及左右运动轴、焊枪运动轴、双钨极焊枪;电气控制主要包括弧压跟踪系统、高速TIGSpeed送丝系统、双钨极数字化电源控制系统、无线通信系统、相位差控制系统等组成。双钨极堆焊系统整体架构如图1所示[3-4]。

2 双钨极堆焊系统

2.1 机械运动机构

机械运动机构主要包括双钨极堆焊焊枪、三维线性模组、弧压AVC系统、送丝系统、摆动焊接运动轴等,双钨极焊枪采用特殊的全冷却式结构。横向与纵向的弧压AVC运动轴均采用直线滚动导轨+伺服驱动,输出力矩恒定,加减速性能优越、运动平稳。

2.2 控制器与功能模块

双钨极自动堆焊设备采用高性能通用性控制器,外围扩展接口丰富,提高了设备后续的升级需求。在整个焊接过程中控制两个数字化焊接电源的电弧相位差、起弧、停弧、异常报警、数据交换、数据监控、断点记忆等[5]。

友好的人机界面是人与设备进行交互的重要途径,该人机界面主要负责CPU与触摸屏进行实时快速数据交换,实时显示主从电源焊接参数、当前弧压值、送丝速度、焊接速度、振动频率以及摆动速度、故障代码显示等参数。

伺服控制系统主要有原点复位控制、定位控制、手动控制等定位系统中必要的基本功能。

I/O信号的处理包括冷却水是否正常、从电源的引弧成功信号、轴限位、手动与自动操作、无线遥控传输等信息。

2.3 数字化焊接电源

该双钨极堆焊系统中的数字化焊接电源采用直流正接,即保证堆焊的效率,同时减少钨电极的烧损,进而提升钨极氩弧焊电弧的稳定性。数字化焊接电源具备丰富的自动化接口、总线控制单元、焊接电源PC接口等,为数字化控制奠定基础。

该电源配备自动化接口与工业总线DeviceNet接口,除常规功能外,额外增加了具备能实时指示焊接电流峰值状态的标志位,用于弧压跟踪峰基值检测;利用此数字量峰基值信号可精细化控制弧压值与0~360°相位差调节。与上位机的通信采用DeviceNet总线传输,抗干扰能力大大增强[6]。

2.4 弧压采集

依据焊接过程中电弧长度与电弧电压成良好线性关系,利用弧压电信号精准控制电弧高低,保证焊接过程中的稳定性。本设备为避免弧压在线路上的损耗与干扰问题,直接采用数字化焊接电源高速实时信号的过程值。此BUSINTX11高速实时接口借助总线DeviceNet可获得焊接電压、焊接电流、线速度和电机电流等焊接过程参数。该弧压采集方法大大节省了硬件设计,此功能全部由软件实现。

弧压采集控制可以很好的解决双钨极氩弧焊因工件表面高低不平、钨极烧损以及焊接变形等导致焊接过程的不稳定问题。基于伺服控制技术和电弧电压的电信号为依据,设计了关于钨极氩弧焊的弧长控制程序。实验表明,该弧长控制系统可显著提高系统的响应速度和控制精度,系统稳定性好,具有更好的应用前景。

2.5 无线遥控盒

通过无线控制技术与ModBus通讯协议的完美结合,完全摆脱线束缠绕问题,无线遥控盒接收器连接至上位机QJ71MB91通信模块,设置完成通信参数。控制盒内部采用全隔离设计和调频传输技术,抗干扰能力提升。手控盒显示面板可以实时显示主/从焊机电流与电压、送丝速度、焊接速度、程序号、故障代码、系统参数等,操作方便,如图2所示。

3 双钨极堆焊系统软件设计

3.1 控制程序流程设计

双钨极堆焊系统软件设计程序包括PLC程序和人机界面组态程序设计以及无线通讯。编程设计软件采用GX与GT界面组态软件进行编程。

双钨极自动焊接控制系统的整个焊接过程软件流程如图3所示。初始化程序主要完成对设备故障进行故障复位、参数恢复、系统配置等;参数的写入与保存:读取焊接参数与系统参数的设置,通过配方数据写入程序中;状态监控主要实现对焊接过程中机械运动、焊机故障等及时显示在人机界面,并进行灯珠报警操作。

焊接模式主要由手动控制模式、模拟控制模式与自动控制模式构成。在模式焊接前需要对主从焊接电源进行选择,确定是单钨极启弧,还是双钨极启弧。在手动控制模式下主要实现设备整体三维滑架的移动与焊枪的升降。在自动控制模式下,按动启动按钮,双钨极堆焊设备就按照程序控制开始焊接,焊接过程中时刻检测报警与故障信息,实时处理故障[7-8]。

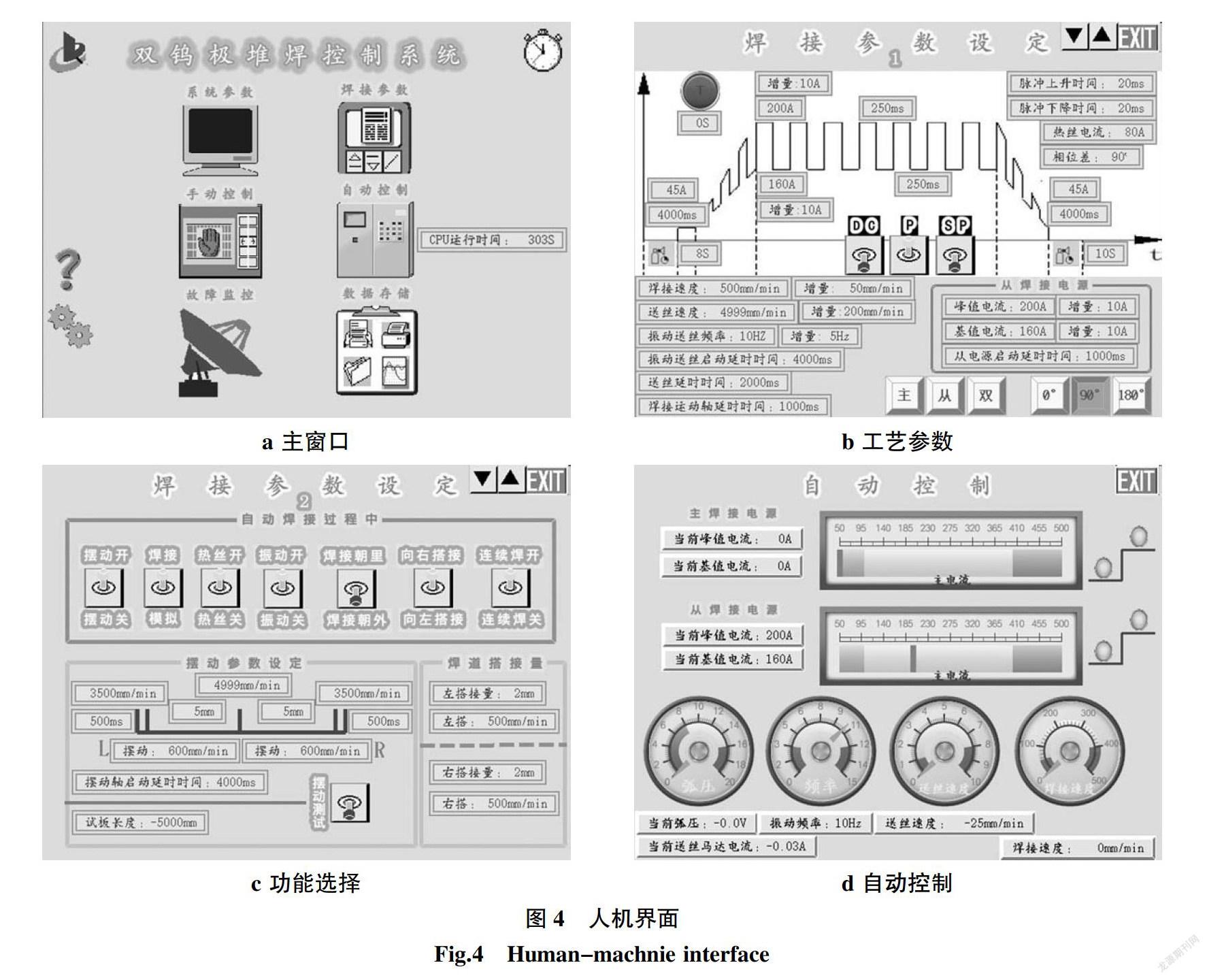

3.2 HMI程序设计

双钨极堆焊控制系统的人机界面采用以太网总线与PLC实时通信。通过触摸屏设定参数,将其发送至控制核心PLC数据寄存器。双钨极堆焊控制系统人机界面有开机主画面、焊接工艺参数设定与显示、参数监控显示等,如图4所示。

在双钨极堆焊控制系统中,觸摸屏可完成焊接设备运行状态的显示、工艺参数设定、系统参数设定、配方数据传输、焊接过程参数实时调节等,各个功能相互协调,共同实现整套系统的控制要求。

3.3 PLC程序设计

PLC程序设计采用结构化梯形图设计。主要包括焊接过程控制、焊枪运动轨迹控制、机械运动伺服控制、双电源协调控制等程序段。双钨极堆焊系统采用无线+全数字化控制,主控制台主要完成系统参数与焊接参数的设定;无线遥控器主要完成上述相关参数的设置与反馈,而且能够实时显示焊接电流、电弧电压、焊接位置、送丝速度、焊接速度、摆动速度与幅度、振动频率以及故障显示与清除。

4 焊接工艺试验

4.1 工艺内容

采用该项目设计的双钨极堆焊控制系统与合理的焊接工艺方法,验证整套系统的可靠性,未产生焊道间未熔合等问题,堆焊效率较单钨极效率提高1倍。

4.2 工艺试验方法

焊接母材为16MND5,尺寸300 mm×200 mm×50 mm。第一层堆焊焊丝采用ER309L,第二层焊丝采用ER308L,焊丝直径均为1.2 mm。保护气体为99.999%高纯氩气。双钨极不锈钢堆焊焊接参数如表1所示,采用三组不同参数进行双钨极不锈钢堆焊,另外采用一组参数进行单钨极不锈钢堆焊用于参考。第一层与第二层焊接参数相同,堆焊第一层时,试板预热温度为120 ℃~200 ℃,焊道间温度控制为140 ℃~160 ℃。第一层堆焊完成后,采用角磨机将表面打磨平整后堆焊第二层。堆焊第二层时无预热,但控制焊道间温度为140 ℃~160 ℃。

焊接过程如图5所示,堆焊过程中焊枪倾斜角度20°,焊丝填充为冷填丝,采用侧面送丝。

4.3 工艺试验结果

经过试验,最终获得了较好的焊缝成形。第一层ER309L堆焊表面如图6所示,可以看到焊道连续光滑,表面平整,无任何可见缺陷,焊缝厚度为3~4 mm。第二层ER308L堆焊表面如图7所示,可以看到焊道同样连续光滑,整个表面平整,无任何可见缺陷,成形良好[9-10]。

4.4 堆焊层性能测试结果

(1)UT探伤。

UT 探伤前进行了双钨极不锈钢堆焊层表面打磨平整,探伤过程执行NB/T 47013-2015.3标准,探伤范围为双钨极不锈钢堆焊层以及层下4 mm。探伤结果为“合格,无缺陷记录”,满足产品使用需求。

(2)硬度测试。

采用维氏硬度仪对堆焊层焊态进行试验,硬度点测试位置位于熔合线下方5 mm至熔合线上方6 mm范围内,每隔0.5 mm打点一次。试验力为98 N,保持时间为12 s,硬度曲线如图8所示,可以看到,所有焊缝均是熔敷金属硬度最低,由于热影响区渗碳体析出较多,硬度最高,母材硬度居中。单钨极与双钨极Ⅰ、双钨极Ⅱ硬度分布和大小均比较接近。但双钨极Ⅲ与其他焊缝相比,熔敷金属硬度有所降低,而热影响区硬度明显增大。其原因是双钨极Ⅲ热输入过大,熔敷金属奥氏体组织粗大,而热影响区碳化物析出较多。

(3)焊缝化学成分与铁素体含量。

焊缝化学成分分析设备采用HS-136直读光谱仪和HS-132氧氮氢分析仪,执行标准为GB/T223,化学检测位置位于堆焊层内距离母材熔合线0.5~2 mm,检测结果如表2所示。进行单钨极与双钨极焊缝对比后,双钨极焊缝Ni与Cr含量大于单钨极,说明单钨极焊缝稀释率高于双钨极。

根据测试结果采用德朗图法计算Cr 当量与Ni 当量,计算公式如式(1)、式(2)所示。根据Cr、Ni 当量,查阅德朗图获得铁素体含量,如表3所示,可以看到这三种焊接方法(单钨极、双钨极Ⅰ、双钨极Ⅱ)的铁素体含量相差不大,其测量值分别为9.5%、7.7%、8.1%,计算值分别为12.72%、14.43%、13.38%。但对于双钨极Ⅲ,铁素体含量明显下降,计算与测量值分别为4.5%和7.9%,其原因可能是热输入量增大,在焊缝中析出了σ相。

(4)晶间腐蚀。

采用GB/T 4334-2008 E法,分别试验了堆焊层焊态、热处理态以及敏化态晶间腐蚀能力,其中热处理参数为:升、降温速度≤55 ℃/h,615 ℃±15 ℃×29(0+1)h,250~300 ℃出炉。敏化参数为700±10 ℃×0.5 h。经10倍放大观察,试样无晶间腐蚀裂纹,判断双钨极堆焊层抗晶间腐蚀能力合格。

(5)弯曲性能。

弯曲试样尺寸为10 mm×30 mm×160 mm,包括堆焊层面弯与侧弯试样,试验了堆焊层焊态。根据GB/T2653-2008执行试验,弯曲角度为4a,180°,试验结果无裂纹,判断双钨极堆焊层弯曲性能合格。

双钨极堆焊过程按照核电不锈钢堆焊工艺评定要求执行,堆焊层UT探伤、硬度、铁素体含量、焊缝化学成分、晶间腐蚀、弯曲性能等检测项合格。

5 结论

(1)设计了一套包括弧压检测处理系统、双电源协调控制系统、高速TIGSpeed送丝系统等构成的双钨极堆焊系统。该系统抗干扰能力强、系统运行稳定、升级扩展性强。

(2)采用该项目设计的双钨极堆焊控制系统与合理的焊接工艺方法,验证了整套系统的可靠性,焊缝成形和性能良好,堆焊效率较单钨极效率提高一倍,所有性能均符合产品使用要求。

参考文献:

[1] 王克鸿,黄勇. 数字化焊接技术研究现状与趋势[J]. 机械制造与自动化,2015,44(5):1-6.

[2] 陈浩,成群林,姜恒. MOTOMAN机器人自动焊接系统设计[J]. 自动化仪表,2016,37(9):59-63.

[3] 马驰原,谷文,朱兴华. 双钨极TIG堆焊技术在压力容器制造中的应用[J]. 一重技术,2016,169(1):58-63.

[4] 邹国伟,马培锋,王伟波,等. 双钨极堆焊技术在核反应堆压力容器制造中的应用与研究[J]. 电焊机,2019,49(4):168-172.

[5]MELSEC-Q QD77MS型简单运动模块用户手册[Z]. 三菱电机自动化,2015.

[6] 张兰,苗则层,李力. 数字化焊接设备生产现场集中控制管理系统[J]. 电焊机,2011,41(3):20-26.

[7] 刘万存,肖鹏,袁亮文. 基于PLC的马鞍型窄间隙埋弧自动焊机制造技术[J]. 一重技术,2017,180(6):49-53.

[8] 刘万存,袁亮文,肖鹏. 多功能数字化立管焊机控制系统设计[J]. 一重技术,2018,182(2):48-50.

[9] 吴统立,王克鸿,孔见,等. 不锈钢高频复合双钨极氩弧焊接工艺方法[J]. 焊接学报,2018,39(10):129-136.

[10] 王树保,张海宽,冷雪松,等. 双钨极氩弧焊工艺及焊缝成形机理分析[J]. 焊接学报,2007(2):109-114.