搅拌摩擦孔道加工技术发展及应用展望

2020-09-10冯杏梅

冯杏梅

摘要:搅拌摩擦孔道加工技术(FSCP)是一种直接在铝合金材料上加工成形内部通道的固相加工专利技术,可用于结构减重及内部液体流道成形等。介绍了FSCP技术专利的技术进展及英国焊接研究所采用静轴肩FSC技术制备铝合金液冷流道的加工技术原理及应用问题,通过分析焊接过程及X射线断层扫描检测表明:搅拌工具形状及搅拌工具旋转速度、焊接前进速度、轴向力等工艺因素是影响液冷通道成形的关键工艺因素,搅拌摩擦加工过程中搅拌工具对金属的搅拌、挤压及塑化流动使回退侧金属的截面呈现参差不齐的界面形状。

关键词:搅拌摩擦孔道加工;固相加工;加工工艺参数;铝合金通道冷板;静轴肩FSC技术

中图分类号:TG453+.9文献标志码:A文章编号:1001-2303(2020)04-0024-06

DOI:10.7512/j.issn.1001-2303.2020.04.03

0 前言

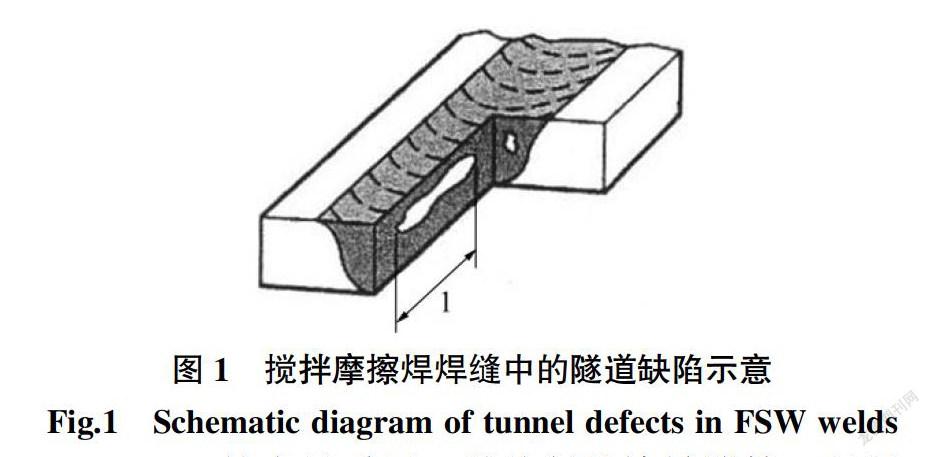

搅拌摩擦孔道加工技术(简称FSCP)是在搅拌摩擦焊(FSW)基础上发展的一项衍生技术,是一种在铝合金材料上制造通道的高效加工技术。搅拌摩擦焊加工过程中当焊接参数不当时,在焊缝中可能出现孔洞缺陷,如图1所示,当孔洞缺陷沿着焊缝走向一直分布时便在工件内部中形成了连续隧道,在搅拌摩擦焊隧道缺陷的启发下,美国密苏里大学Mishra R. S.博士于2005年提出了首个FSCP技术专利[1]。

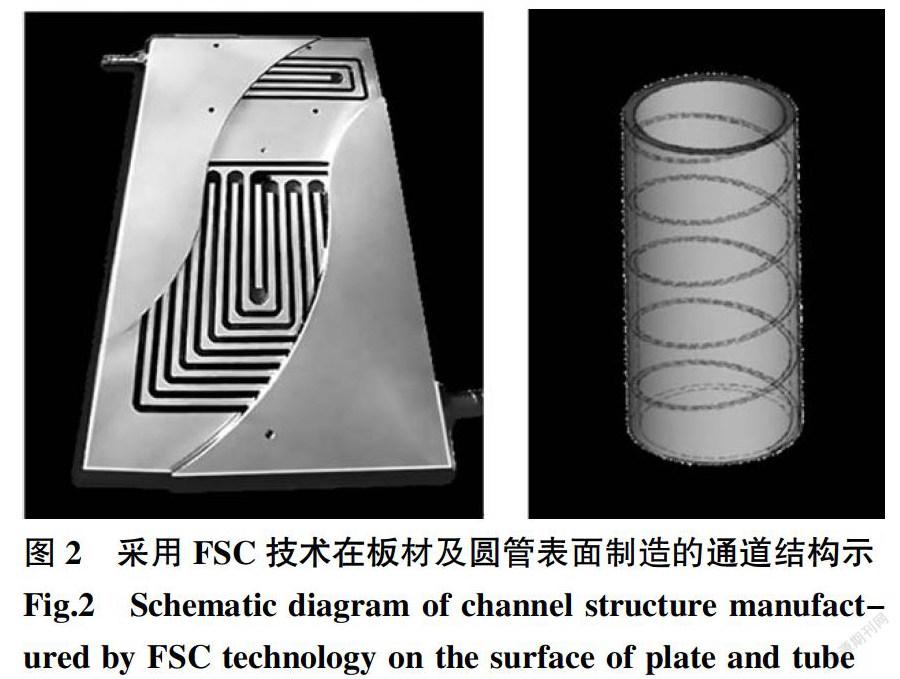

FSCP技术是采用一种特制的旋转搅拌工具插入工件表面,通过高速旋转将内部材料导出,同时将流道上部的金属焊合封闭,在工件内部形成具有一定轨迹的连续通道,图2为在板材及圆管上制造的通道示意,该技术可用于结构内部减重、内部布线孔道制造及内部液冷流道的快速成形。

FSCP被提议作为紧凑型换热器行业中使用的通道制造工艺[2-4]。在汽车和航空航天工业中,紧凑、轻量化的冷却系统是必不可少的,而高集成度和高热流密度的电子工业需要更高的传热途径[5],微型通道散热提供了更高的表面积体积比,从而提高了传热速率,采用微型搅拌工具,根据结构要求编程设定轨迹,一次性实现微通道成型。可以看出,相比机加工再焊接的传统工艺,采用FSCP技术制造微型冷却通道更具加工柔性,效率更高。

1 搅拌摩擦孔道加工技术原理及其专利发展状况

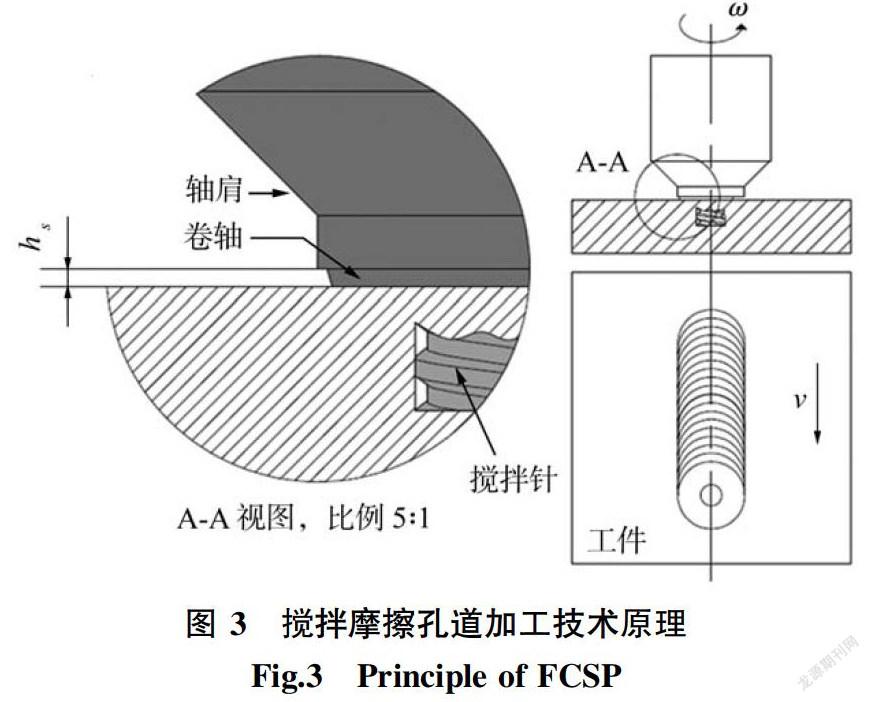

搅拌摩擦孔道加工技术属于金属固相加工技术,其原理如图3所示。采用一个内凹形状轴肩及带有螺旋线的柱状探针的搅拌头插入工件内部,搅拌工具沿着一定的路径高速旋转行进,通过左手螺纹的反时针运动或右手螺纹的顺时针运动,加工过程中工件内部的塑性金属顺着搅拌头的螺纹向上运动并从工件内部被排除,同时焊合封闭上端金属,一次性在工件内部形成一定形状的内部通道。在此过程中,向前移动的旋转刀具使材料变形,使材料沿前缘从前进侧(AS)移动,并在刀具背面形成空腔。沿刀具后缘的空腔由回退侧(RS)沿刀具周边的材料流填充[6-10]。在垂直方向上也有物料流動,物料在刀具前缘附近向上移动,在刀具后缘附近向下移动。

被加工金属被加工区域金属流动及搅拌摩擦孔道宏观截面示意如图4所示,其中虚线表示孔道加工过程中材料的流动路径,与搅拌摩擦焊技术相似,FSCP接头材料也分为A、B、C、D四个区,B区域中金属的晶格方向及流向方向相比母材A区中没有显著变化,C、D区域的金属在搅动过程中材料的晶粒及塑性方向发生了显著的变化。

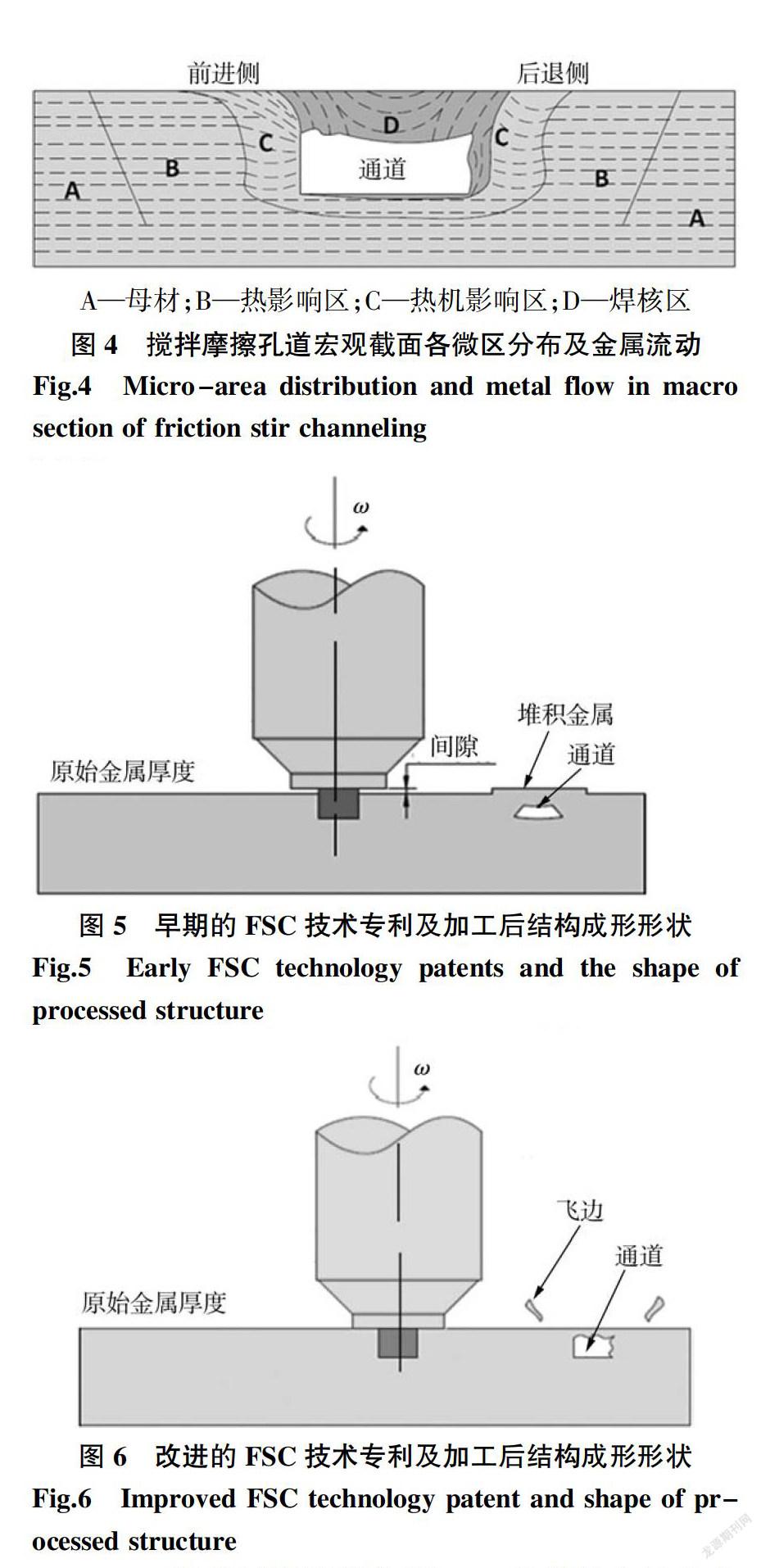

2005年最初的FSCP技术专利示意如图5所示,轴肩与工件上表面之间须保持一定的间隙,非消耗性的搅拌工具沿着一定的路径高速旋转行进,工件内部的塑性金属随着搅拌头的螺纹向上运动,填满内凹形状的轴肩间隙,因此加工后的工件厚度因内部金属的向上引出及堆积是高于原始金属厚度的。

2011年的FSCP技术专利[11]示意如图6所示,经过进一步的研究和工具改进,改进后的专利增加了搅拌工具对挤出材料的流动控制,搅拌工具的轴肩与工件顶面之间保持紧密压紧状态,加工过程中从工件内部导出的塑性金属以飞边形式从轴肩周围被挤出并自动脱离工件表面,加工后工件表面与原始金属厚度相同,无向上的金属堆积高度。

2018年英国焊接研究所TWI将静轴肩技术应用于FSCP并申请了新的FSC技术专利[12],其主要的改进是采用沿工件表面滑动的轴肩及特制的金属导出装置(见图7),将搅拌、塑化后的金属向上挤压并从焊接装置的特定导出孔挤出形成柱状线材,静轴肩技术没有表面飞边及表面旋转波纹,加工后的工件表面光滑平整,如图8所示。

2 搅拌摩擦通道形状及工艺影响因素

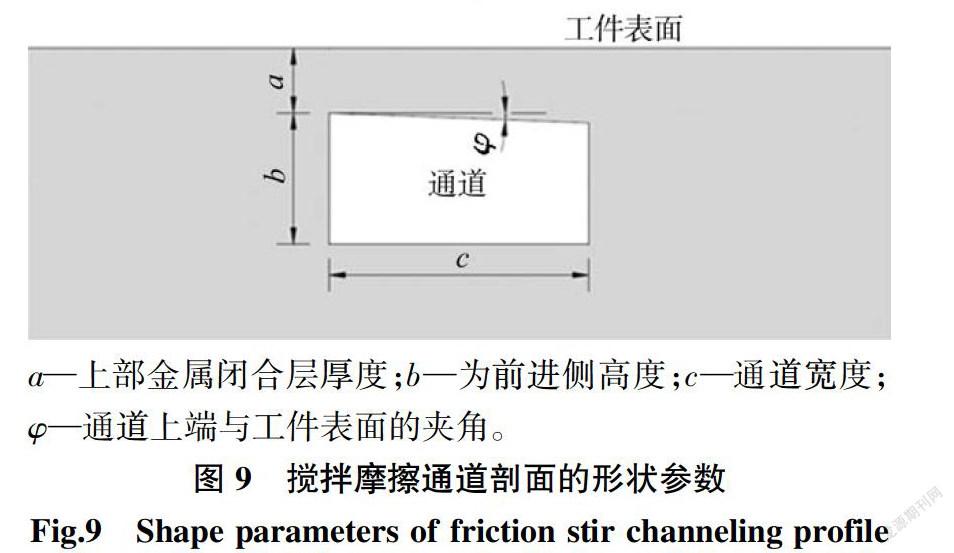

搅拌摩擦通道剖面形状如图9所示,通道几何形状的形状参数有a、b、c、φ。

相比于搅拌摩擦焊,影响孔道成形的工艺因素更加复杂,其中主要的影响因素有搅拌工具形状(轴肩形状及搅拌针螺纹距离、长度)、前进速度、旋转速度及过程中的轴向垂直压力等。其中重点介绍加工工具形状、旋转速度、前进速度及轴向力对孔道成形形状的影响。

2.2.1 加工工具形状对孔道成形形状的影响

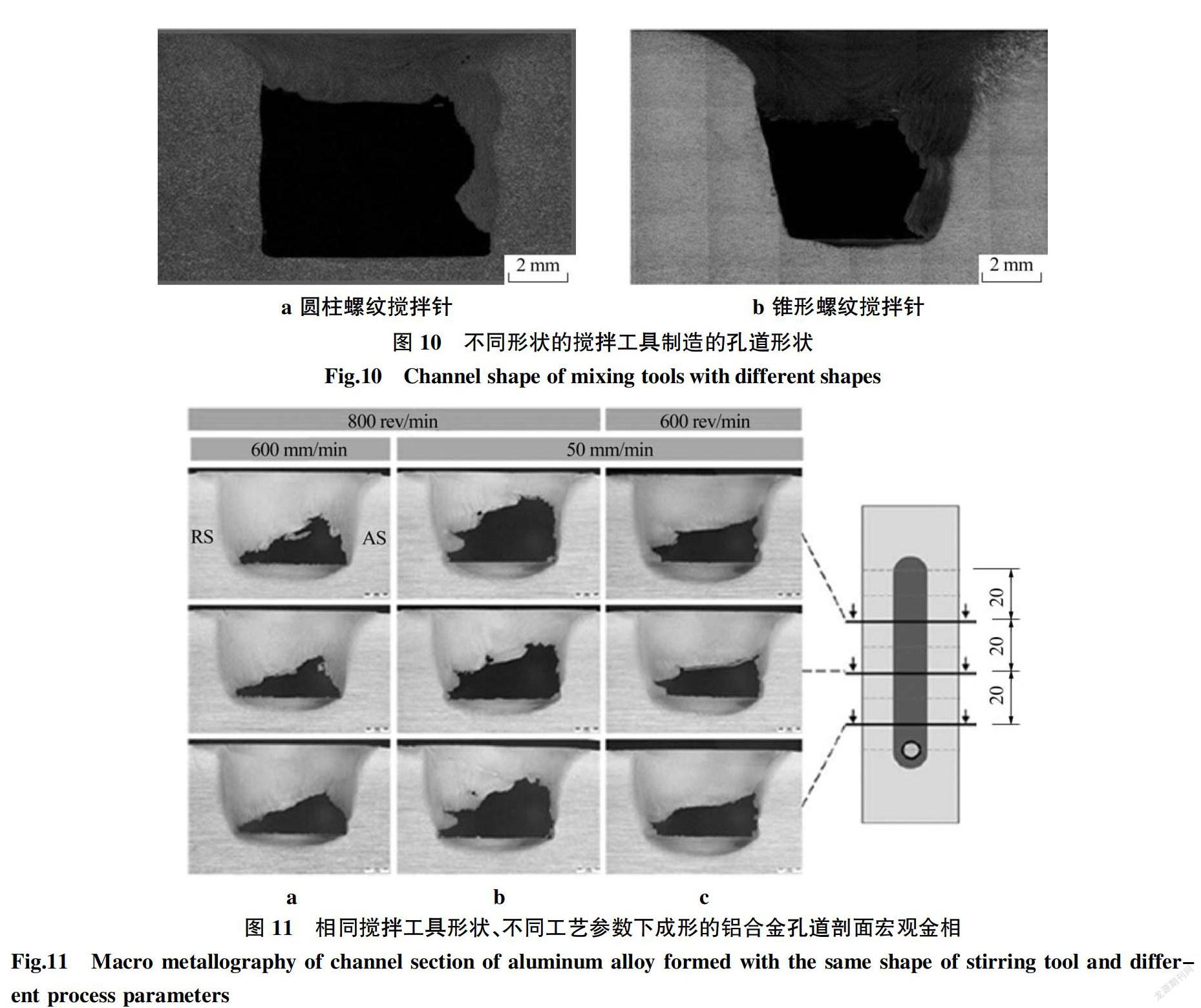

加工工具的形状是搅拌摩擦孔道成型工艺的核心。加工工具的轴肩和搅拌针一般做成分体结构,轴肩与材料面紧密接触为上部金属层的焊接闭合提供摩擦热量使金属塑化并控制表面成型,轴肩的上方设计出内凹的漩涡螺旋线,驱动下方移动金属的导出和分离;搅拌针的形状、长度及螺距决定了制造流道的形状、深度及金属的移除量。圆柱螺纹和锥形螺纹搅拌针成形的隧道形状如图10所示,搅拌针的直径基本与图9中通道的c值一致。

相比于轴肩形状和搅拌针形状,两者合理的组合可以改善RS侧参差不齐的现象及AS侧的垂直度。

搅拌针的长度显著影响加工工艺参数的窗口范围,较长的搅拌针长度导致窄的加工工艺窗口,较短的针长减少了加工过程中塑化金属的数量,保证了搅拌针的力学稳定性和机械强度;另外较长的搅拌针使设备加工过程中产生有害震动。

2.2.2 加工工具的旋转速度及前进速度对通道成形形状的影响

如图11所示,a、b两列试件剖面显示在相同的加工工具形状、轴向压力及旋转速度条件下,随着搅拌工具前进速度的增加,从内部导出的金属量减少,形成的通道面积减小,搅拌针从底部剪切推动材料的作用增强,孔道顶部厚度a值增加,上部闭合金属的空洞缺陷减少,前进侧AS垂直度变差。

如图11所示,b、c两列试件剖面显示在相同的工具形状、轴向压力及前进速度下,随着旋转速度的增加,孔道内腔导出金属量增加,孔道面积增加,孔道顶部厚度a值减少,上部闭合金属中的空洞缺陷增加。

试验表明,加工过程中加工工具的前进速度和旋转速度影响着塑化金属的流动状况和产热,从而影响着孔道的成型面积、上部的闭合深度及回退RS侧的剖面形状,受搅拌工具螺纹形状的影响,孔道的RS侧界面多呈现参差不齐的形状,AS侧界面呈现较光滑的形状;孔道面积的变化与工具的前进速度及旋转速度变化并非线性关系,在一定的参数下有一个最大值[13]。

2.2.3 轴向垂直力

试验表明,搅拌摩擦孔道加工过程对轴向垂直力非常敏感,在相同的工艺条件下,极小的轴向力变化会带来孔道面积及孔道形状的整体性变化。文献[13]介绍当轴向力从1.5 kN变化到2 kN时,通道RS侧金属的界面形状、垂直度发生极大的变化,这可能是由于高的轴向压力使得轴肩螺旋线压入工件较深,导致加工过程中上部金属过热和材料向下沉积,而低的轴向压力无法提供上部金属闭合的压紧力和使金属足够塑化的热量,因此轴向力也是加工过程的关键参数之一。

3 搅拌摩擦孔道加工技术在冷板结构上的应用展望及存在问题分析

FSCP技术可以在板材及柱状材料内部一次加工出连续的通道,采用该技术可应用于电子结构铝合金流道冷板的制造,对比目前的铝合金液冷冷板的搅拌摩擦焊加工工艺(见图12),FSCP技术无需分别加工出冷板底板与盖板,零件的加工费用和材料消耗大幅下降,制造效率显著提升。

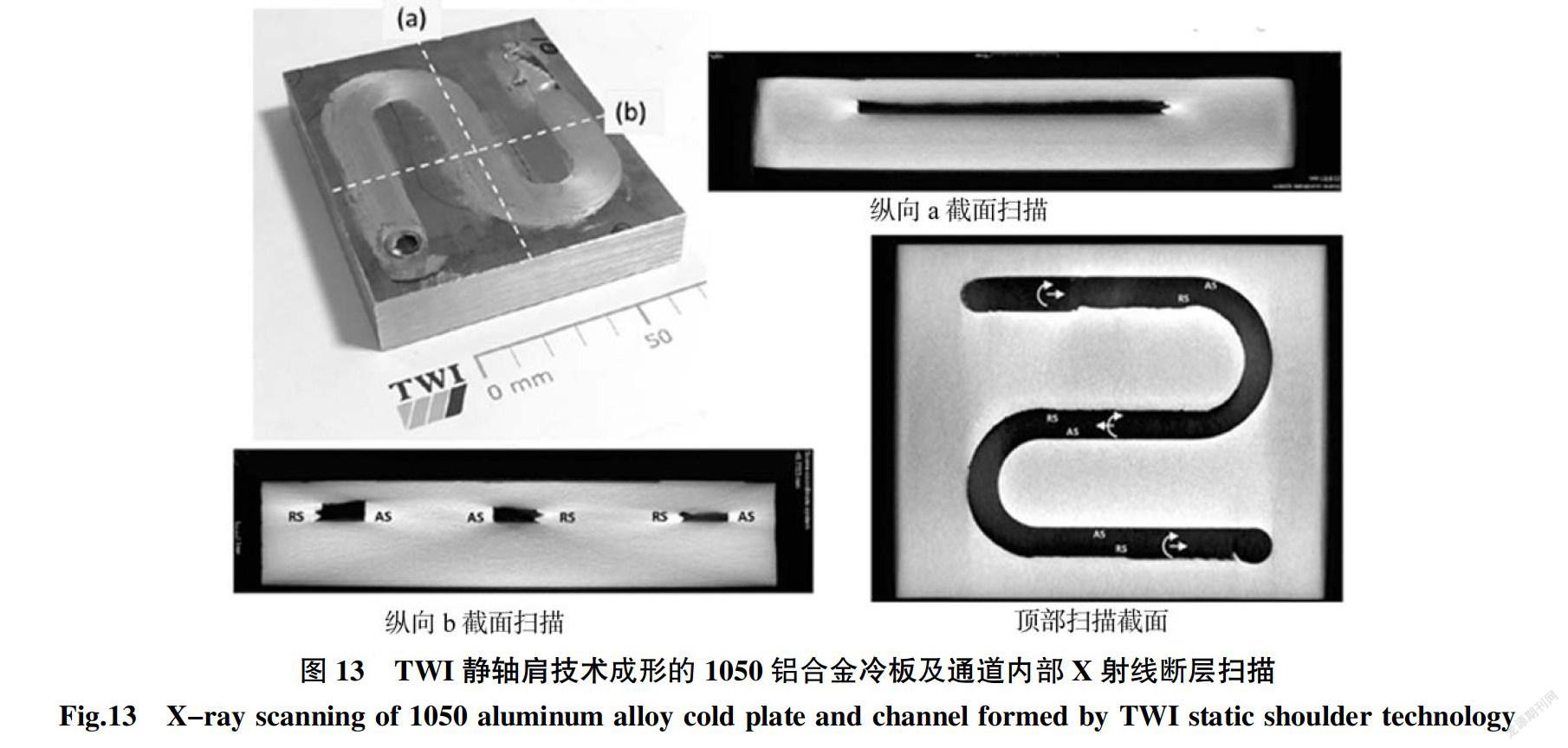

经过几轮专利的推进,FSCP技术已从初步原理设计走向试验研究阶段,图 13为TWI采用静轴肩FSCP技术加工出的铝合金冷板试验件,通过X射线断层扫描显示了冷板通道的截面形状及流道分布。由图13可知,孔道的截面形状基本一致,AS侧的侧壁界面平整光滑,RS侧侧壁呈凸凹不规则形状,收尾位置有退出孔。

目前采用FSCP技术已经可以实现铝合金内部通道的初步制造,但距离铝合金冷板尤其是微孔道铝合金冷板工程化制造还有一定的距离,主要存在以下问题:

(1)需要通过大量的试验研究搅拌工具形状、工艺参数与通道形状的对应规律,掌握通道设计与搅拌工具选用规范以及加工工艺规范的对应关系。

(2)由于孔道一次成型,其内部表面无法加工,RS侧界面成形精度仍需进一步优化,以实现RS侧界面光滑成形,保证流道散热的对称性。

(3)与搅拌摩擦焊相似,伴随着加工过程中温度场的差异,通道内部金属各质点的金属的塑性流動存在随机性,造成不同位置金属的结合力不尽相同,尤其是回退侧不规则界面的突出尖端金属的脱落会造成流道多余物的隐患。

(4)加工退出孔位置布局及后处理工艺是实现冷板结构完整性及密封性的重要保障。

4 结论

(1)搅拌摩擦孔道加工技术起源于搅拌摩擦焊技术的隧道缺陷,可直接在一整块实体材料上制造出连续、完整的内部通道。搅拌摩擦孔道加工过程同时控制孔道金属的导出和孔道上端金属的焊合,成为更高效的冷板通道制造新技术,在航空航天、电子等行业具有广阔的应用前景。

(2)英国焊接研究所发明的静轴肩搅拌摩擦孔道加工专利装置已将搅拌摩擦孔道加工技术从原理设计跨入试验研究阶段,搅拌工具形状、轴向力及焊接工艺参数对通道成形起到至关重要的影响。

(3)目前搅拌摩擦孔道加工技术的研究重点是提高工艺成熟度,为制造出完整、对称的冷板通道打下工艺基础,不断推进FSCP工艺技术的工程化应用。

参考文献:

[1] Mishra R S. Integral channels in metal components and fabrication thereof[P]. Patent no.US 6923362 B2,2005.

[2] Balasubramanian N,Mishra R S,Krishnamurthy K. Friction stir channeling:characterization of the channels[J]. J. Mater Process Technol.,2009(209):3696-3704.

[3] Rashidi A,Mostafapour A. Influence of tool pin geometry and moving paths of tool on channel formation mechanism in modified friction stir channeling technique[J]. Int J Adv Manuf Technol.,2015(80):1087-1096.

[4] Salimi S,Haghpanahi M,Bahemmat P. Fabrication of cooling channels employing worm voids caused by friction stir based process:considering cooling and fluid parameters[J]. J. Manuf. Process,2018(35):61-70.

[5] Kandlikar S G. History,advances and challenges in liquid flow and flow boiling heat transfer in microchannels:a critical review[J]. J. Heat Transfer,2012(134):034001

[6] Chen Z W,Cui S. On the forming mechanism of banded structures in aluminium alloy friction stir welds[J]. Scr. Mater,2008(58):417-420.

[7] Chen Z W,Pasang T,Qi Y. Shear flow and formation of Nugget zone during friction stir welding of aluminium alloy5083-O[J]. Mater. Sci. Eng. A,2008(474):312-316.

[8] Krishnan K N. On the formation of onion rings in friction stir welds[J]. Mater. Sci. Eng. A,2002(327):246-251.

[9] Muthukumaran S,Mukherjee S K. Multi-layered metal flow and formation of onion rings in friction stir welds[J]. Int.J. Adv. Manuf. Technol.,2008(38):68-73.

[10] Gratecap F,Racineux G,Marya S. A simple methodology to define conical tool geometry and welding parameters in friction stir welding[J]. Int. J. Mater. Form,2008(1):143158.

[11] Vidal C,Vilaca P. Processo de Abertura de Canais Internos Contínuos em Componentes Macicos Sem Alteracao da Cota de Superfície Processada e Respectiva Ferramenta Modular Ajustável[P]. PT 105628(B),2011.

[12] Gandra Joao. Method and apparatus for creating channels in workpieces[P]. Patent no. WO2018083438 A1,2018.

[13] Catarina Vidal,Instituto Superior Técnico. Influence of process parameters on friction stir channelling[C]. Portugal:11Th international symposium on friction stir welding,2016.