混合动力汽车零排放的研究

2020-09-10M.LAURELLL.PACEF.EKSTRMK.KONIECZNY

M. LAURELL L. PACE F. EKSTR M K. KONIECZNY

目前,装配点燃式发动机的乘用车和轻型货車在热机状态下已经实现了对排气污染物的完全转化,但减少排放的目标仍面临挑战。这主要受到冷起动和暖机策略的影响。对排气后处理系统技术研究的重点是热管理,并希望发动机尽快达到热机状态。目前,新的挑战是实际驾驶工况排放(RDE)法规,因为RDE法规包含更频繁的不同冷起动工况,这与以前法规要求的测试循环迥然不同。另一方面,如果排气能实现完全转化,对于许多排气后处理系统(EATS)部件来说是有益的。例如,如果可以降低排气温度,则有利于排气系统的耐久性。为了进一步大幅度降低排放,实现零排放概念,研究了电加热催化器(EHC)技术,同时也包括预热策略。排气后处理明确的目标是在合适的时间、位置获得合适的温度。对排气后处理系统结构、EHC加热策略等多种方案进行了研究,以实现显著的冷起动减排。混合动力电动汽车(HEV)的应用正快速地增长,这为支持新的减排策略提供了更多的可能性。该方案不仅能借助额外的电力驱动,还包括由电能支持的排气后处理系统设计。沃尔沃汽车和大陆Emitec公司已经对嵌入EHC型的排气后处理系统进行了设计和研究。当然,平衡排放与车辆的其他特性(如燃油耗)也很重要。

电加热催化器;零排放;排气后处理系统;混合动力;冷起动

0 前言

为了应对未来的排放法规,研究人员提出了“零排放混合动力车(HEV)”的概念。设定“零排放”目标有不同的原因,如欧6、欧7之后的排放法规规划、大城市或人口稠密地区地方法规的演变、未来消费者对清洁动力的接受程度,以及替代动力系统的可用性等。

此外,随着HEV的引入,汽车制造商同时面临着更多的挑战和可能性。HEV最基础的版本是在车辆停止时的起停技术。1个更为先进的混合动力车的代表是插电式沃尔沃T8车型。该车型实现了全时电驱动和制动能量回收。然而,此类混合动力车也应该考虑“大负荷冷起动”的排放挑战[1]。

越来越常见的是以不同的混合程度呈现的微混车型。电能的可用性在每种混合动力汽车类型之间有很大的差异,因此优化电能使用与排放、油耗、性能、驾驶性、耐久性,以及车内布置一样重要,成为汽车设计需要考虑的重要因素。

电加热催化器(EHC)技术的1个优势是可以自由地使用电能来预热、暖机或催化器保温,以便在考虑到不同因素的情况下具有更好的整体排放性能。

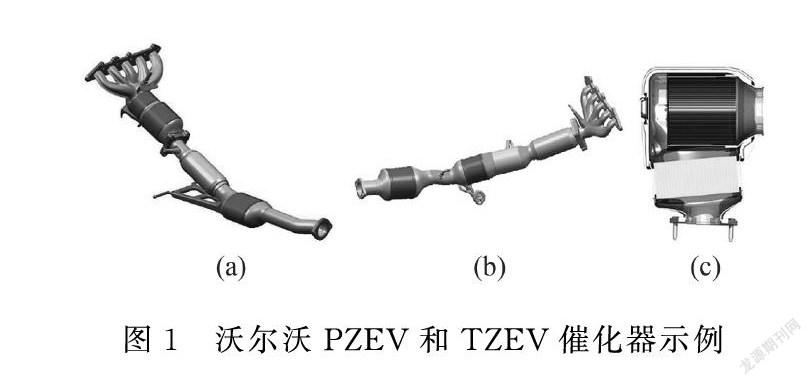

自从在轻型车上引入三元催化器(TWC)以来[2],热机状态和过量空气系数λ=1条件下的废气转化率接近100%。新的排气后处理系统技术研究主要集中在冷起动和暖机阶段。尤其是催化器的安装、传感器策略和发动机控制策略是尽快实现催化器起燃的关键参数。催化器的安装及与排气后处理系统控制的相互作用是必不可少的。本研究以沃尔沃的部分零排放汽车(PZEV)和过渡零排放汽车(TZEV)系统为例展开讨论,其排气系统示例见图1。

图1(a)是在2002年款5缸自然吸气发动机上搭载的排气后处理系统,由2个紧耦合催化器(CCC)和1个底板下催化器(UFC)组成[3-4]。两级催化器尽可能靠近发动机,以保证废气最大限度地加热催化剂。紧耦合结构中2块载体之间的混合区通过高度混合均匀的废气提升了第2级催化器的效率,在冷起动早期就可以很大程度上利用第2级催化器而开展净化工作[5]。

图1(b)是升级版在用的排气后处理系统,具有更为先进的控制功能,带有集成式后氧传感器,用于催化器控制的早期起动。催化器前端有打孔的金属片结构,因此排气与径向气体可进行混合,并支持精确的传感器信号质量。该控制措施可以允许催化器的安装位置后移,以便减轻高温负荷,促进气体混合,以最大限度地利用催化器。

图1(c)为目前安装在沃尔沃T8过渡零排放汽车(TZEV)上的排气系统。在涡轮增压发动机上,气体混合在涡轮中完成,涡轮同时也充当散热器。这在某种程度上降低了紧耦合催化器中的温度,同时集成了氧传感器技术支持催化器控制的早期起动。在弯管内安装2个载体(紧凑型催化器)可最大限度地减小背压,避免在额外区域内发生压缩和膨胀,还可进一步降低温度。第2级催化器(即后催化器)转化率非常高,这得益于在进入后催化器之前在水平壁上发生的气体脉动平衡,使得整个系统的尺寸相对较小。这种设计减少了电力驱动期间的热损失,降低了冷却效应。总之,对于T8插电式混合动力电动汽车(PHEV)而言,这是1个有效的系统。当然,排气后处理系统的设计并不能完全消除大负荷冷起动的负面影响[6]。

同时这还是1个平衡的系统。对于冷浸后起动要考虑到保持热量的能力;而对于冷起动,则缩短了后催化器功能被完全激活的时间延迟。这在一定程度上降低了排放的平均温度,降低了过热风险。例如,在换档过程中,为了减少齿轮箱上的应力而降低扭矩可能会产生催化器超过最大许用温度的风险[7]。

为了实现零排放的目标,除了采取更有效的措施,还应考虑使用EHC(包括预热方法)的可能性。为了不仅在热机状态下具备实现零排放的潜力,而且在冷起动和暖机情况下也能实现零排放,必须对系统进行预处理。这既可以通过对排气系统零件(主要是电气件)进行预热来实现,也可以在某些情况下考虑不同的隔热方法。依赖于这些策略的系统可能很难做到。例如,如果驾驶员在不给蓄电池充电的情况下进行几次预处理,则会导致蓄电池电量耗尽。然而,预处理显示出巨大的减排潜力,因此将该策略与客户接受度、立法机关的意图和车辆技术结合起来是非常重要的。

1 沃尔沃PHEV排气后处理系统

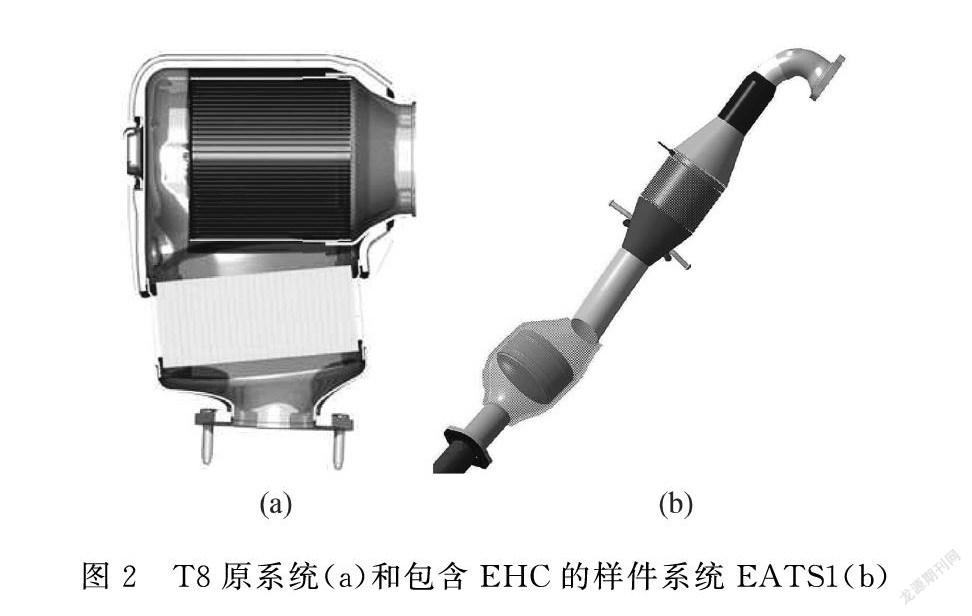

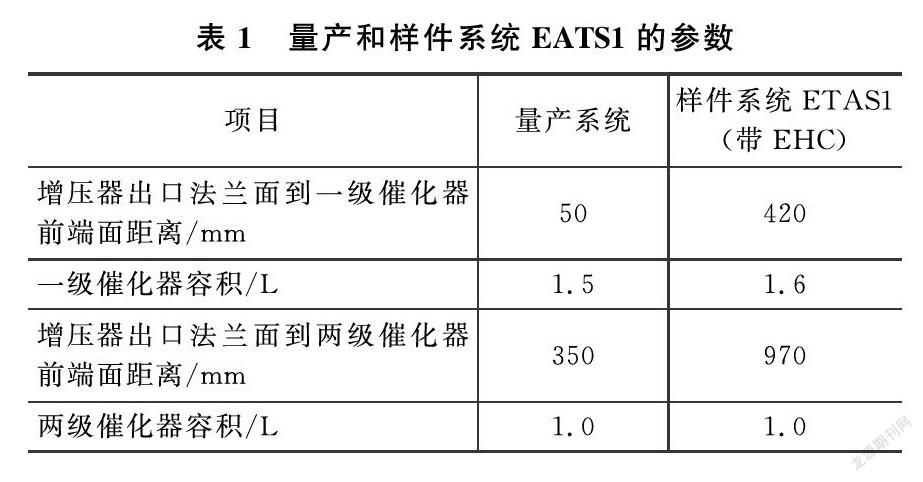

如上文所述,T8原排气系统为两级催化器结构,催化器设计采用集成在弯管内的1种创新方法(图2)。开发样件系统的设想是研究1种替代结构,增加从涡轮增压器出口到排气后处理系统(EATS)催化剂载体入口的距离(表1)。当发动机舱下方空间受限时,这种结构有利于布置,并可降低催化器入口温度。此外,出于实际原因,在前期工程研究期间,此样件系统结构更容易使用,如传感器更容易安装。

样件系统的长度较短,具有经充分优化的弯管,以使排氣流动顺畅,从而最大化地减少热损失。气体混合区与柔性波纹管结合,半紧耦合EHC直接安装在波纹管后面。

样件系统的潜在缺点之一是在冷起动和预热期间,废气的平均温度较低,导致排气尾管排放比量产车辆稍高。原因是该方案包括后催化器,整个系统预热需要更长的时间。通常允许起停操作或大负荷冷起动的条件之一是排气后处理系统完全预热。当然,对于大负荷起动而言,比小负荷起动时需要更多的催化器容积。

图3显示了两级催化器在全球轻型车统一试验循环(WLTC)工况温度达到250 ℃时所需的时间:量产系统在43 s后达到250 ℃,而样件系统在85 s后达到相同的温度。当然,这种差异是由于应用场景和驾驶循环的不同而存在差异。

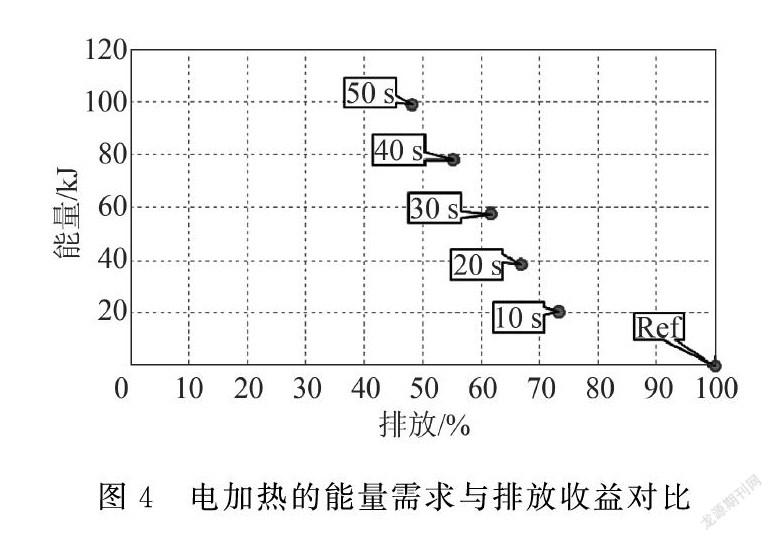

为了收集有关安装EHC样件系统的性能(排放与能耗)的一些初步信息,研究人员进行了一系列试验。图4展示了在WLTC工况实测的达到较低尾管排放的EHC的能量需求,基准是未激活EHC的样件系统。由图4可知,EHC工作时间越长,尾管排放就越低,但能耗也越高。

2 EHC

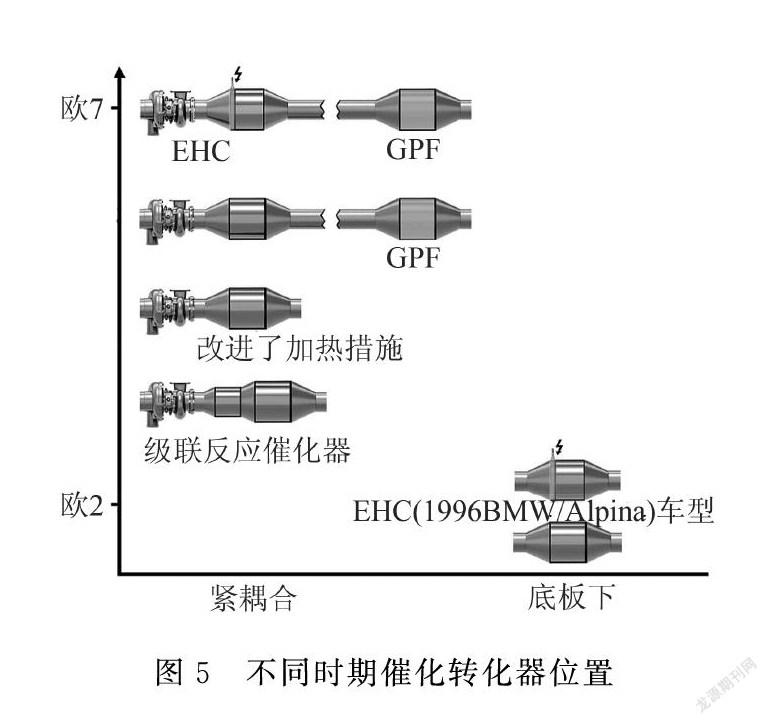

EHC由20世纪90年代发展起来,其研发目标是在极低的排气温度下也能使催化器快速起燃。最初催化转化器布置在底板下,之后将其移动到紧耦合的位置。在紧耦合位置,废气温度够高,足以在所需时间内达到起燃的程度(图5)。

最近几年,随着排放法规的日趋严格,实际驾驶工况排放(RDE)法规和尽可能大的过量空气系数区域对排气系统可靠处理污染物提出了更高的要求,这使得EHC再次受到关注。最近,沃尔沃开展了1项关键的开发工作,从标准的12 V EHC变为创新的48 V EHC。与12 V的EHC相比,48 V的EHC有更高的功率,即使在用电高负荷阶段也能更快地起燃。

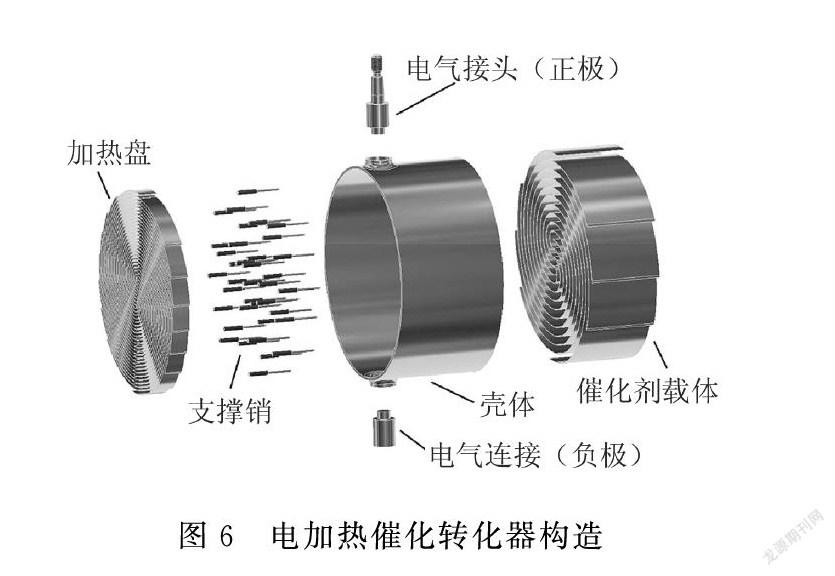

EHC的基本思想是将由焦耳效应产生的热能从加热盘高效地传递到催化剂载体。将加热盘设计成蜂窝盘形状,作为催化器的一部分置于催化器入口。将直接加热的圆盘涂上涂层,即开始转化污染物。加热盘通过支撑销与两级催化器,即支撑催化器进行机械连接,EHC构造见图6所示。

加热盘的工作原理是通过电热线圈进行加热。通过1个电气接头提供电源,将电能传送到加热盘(金属片组)。其本身的电阻决定了加热催化剂消耗的功率。与金属载体的正常卷绕工艺一样,加热盘被卷绕成S形的特定形状。另一电气接头与车辆接地,该接头可连接到车载网络或直接连接到EHC外壳体。这种结构能确保催化器长期承受排气系统中的高温和机械负荷。

为了寻找在减排和能耗方面的最优策略,研究人员使用了专有的模拟工具KatProg软件进行仿真计算。

3 KatProg软件

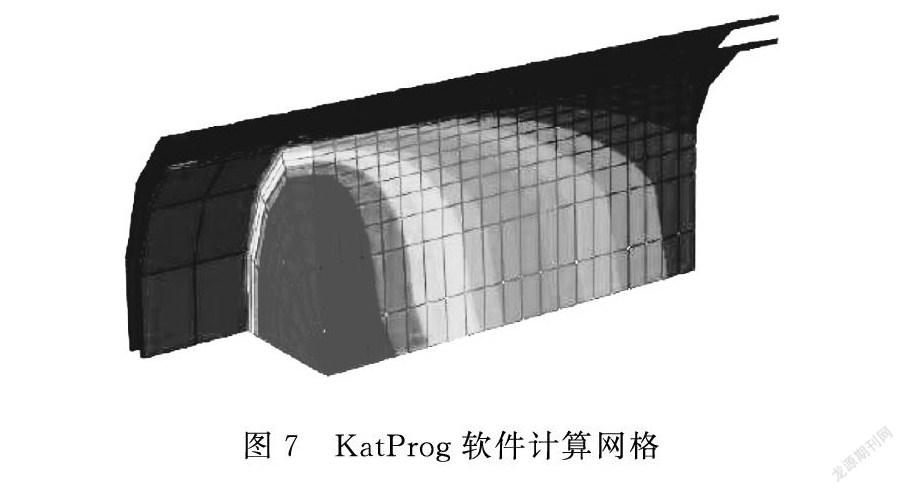

KatProg软件是在2000年左右发展起来的,用来计算催化器系统的冷起动性能。其功能主要基于二维温度分布计算程序,其中添加了几何数据计算和转化特性的代码。计算网格如图7所示,采用10个径向和20个轴向单元组成的网格模拟催化器。轴向单元的数量由催化器的长度决定,径向单元模拟壳体、空气隔热层或陶瓷纤维层和外壳体。

为了计算催化器的温度分布和转化反应,KatProg软件需要录入系统的一些几何参数,如直径、长度、单元密度,以及原始排放量、质量流量和催化器前端的温度等。这些数据由特定的文件提供,输出的结果以列表的形式给出,其中包含了所有网格单元的温度和浓度。

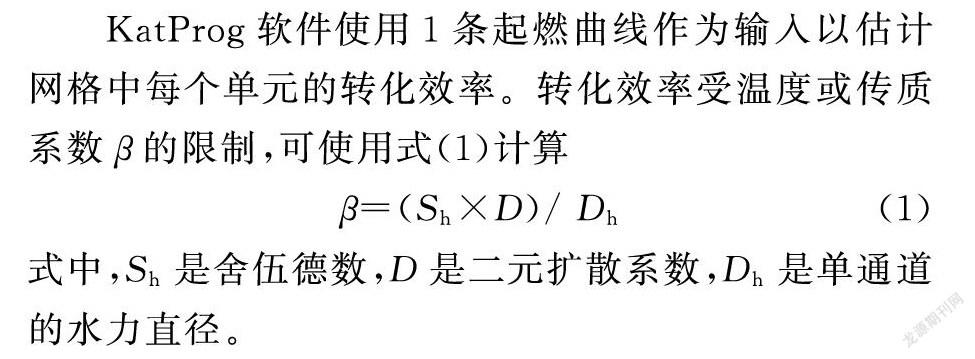

KatProg软件使用1条起燃曲线作为输入以估计网格中每个单元的转化效率。转化效率受温度或传质系数β的限制,可使用式(1)计算

β=(Sh×D)/ Dh(1)

式中,Sh是舍伍德数,D是二元扩散系数,Dh是单通道的水力直径。

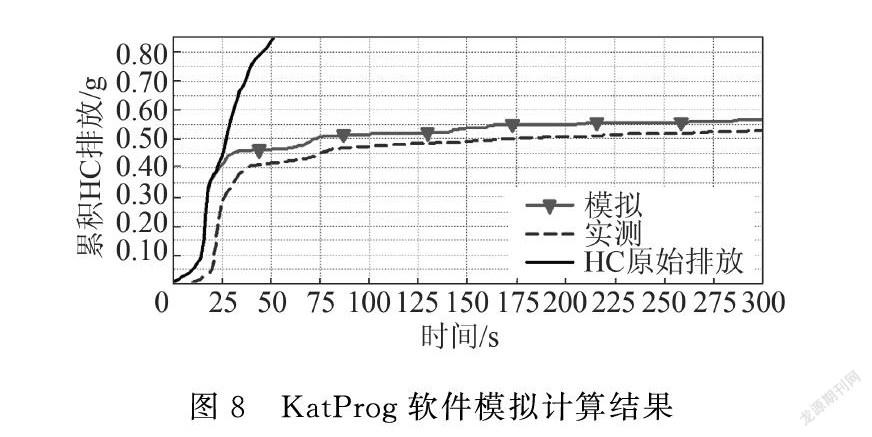

KatProg软件使用最先进的求解器和算法,将仿真时间减少到实际的10%以下。图8给出了测量的和模拟的碳氢(HC)排放量的比较。将发动机原始HC排放作为KatProg软件仿真的输入,对模拟结果与实测尾管排放进行了比较。由于TWC涂层中吸附剂的作用,前几秒时间内的排放曲线的形状不同,KatProg软件无法模拟。但总体上,这些线的形状偏差较小,具有可比性。

4 EHC试验

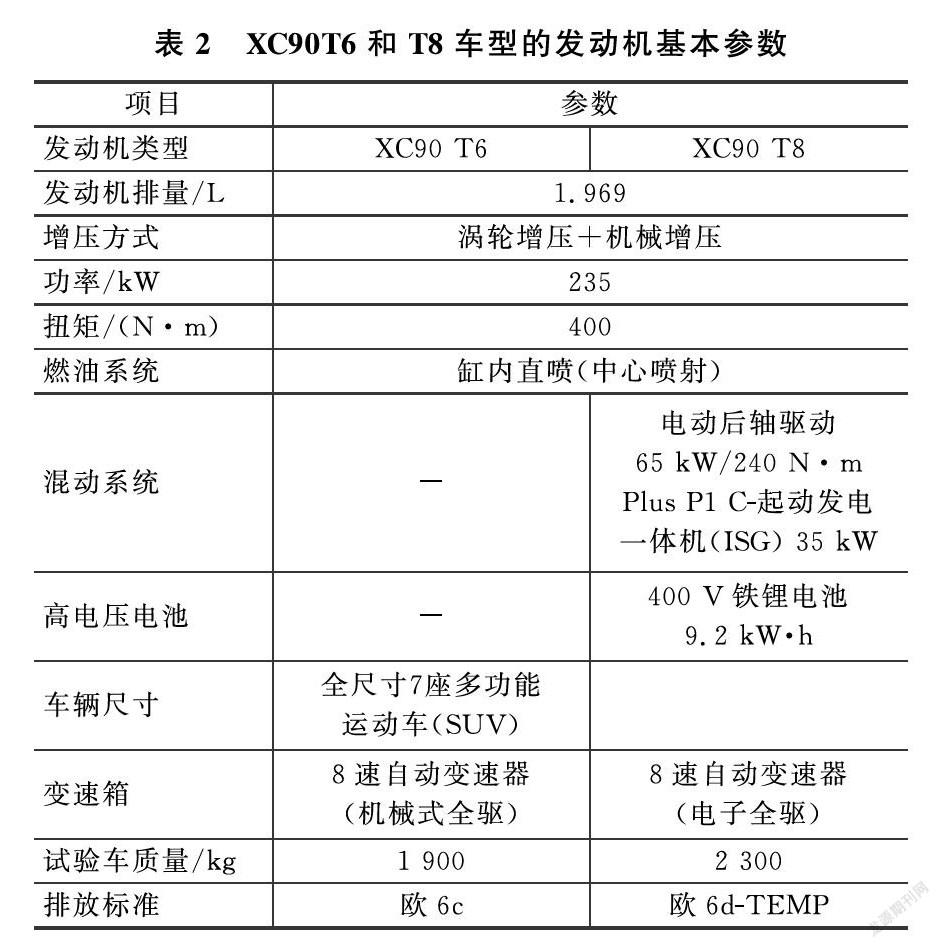

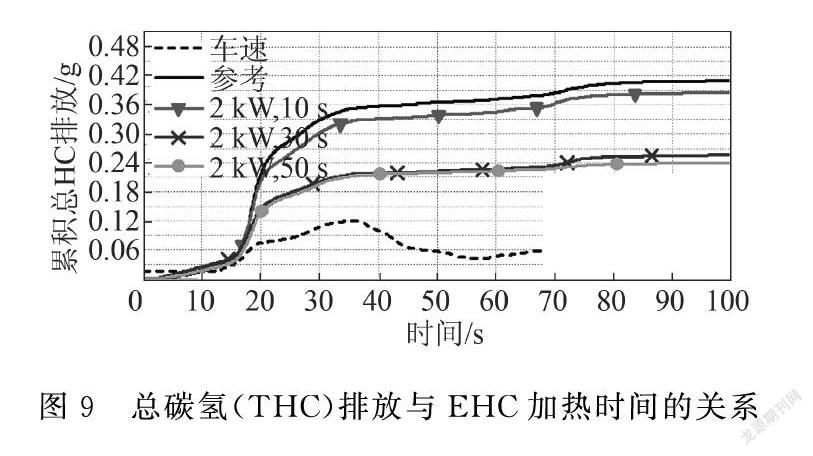

带EHC的排气后处理系统样件在量产XC90 T6满足欧6c排放的车型上进行了测试,该车型配备了2.0 L涡轮增压和机械增压发动机,发动机基本参数见表2。运用不同的电加热策略,即相同的功率但不同的加热时间,从发动机起动开始进行了排放测试(图9)。在所有情况下,发动机的表征参数,例如排放、空燃比和温度都是可进行对比的。

从图9结果可见,随着加热时间的增加,HC的转化提前开始,冷起动排放可减少40%。在催化剂载体内5 mm处用热电偶测量了温度。从图10中的温度分布来看,催化剂达到起燃温度的时间差异非常小。

如图10所示,热电偶温升与排放起燃(图9)的规律表现不同,温度升高与减排的对应关系似乎并不明显。

加热催化器的热量有3个来源:(1)来自发动机的排气热量(包括发动机标定,如点火正时);(2)来自催化剂涂层内化学反应的放热;(3)来自涂层内侧的电加热热量。采用EHC降低排气尾管排放的原因是涂覆有涂层加热盘自身温度的快速升高。在涂层内部热量增多又会导致局部化学反应加快,产生放热,如此循环。

发动机加热和电加热的根本区别在于发动机加热存在传热延迟,而电加热则将其热量直接传递给催化器。

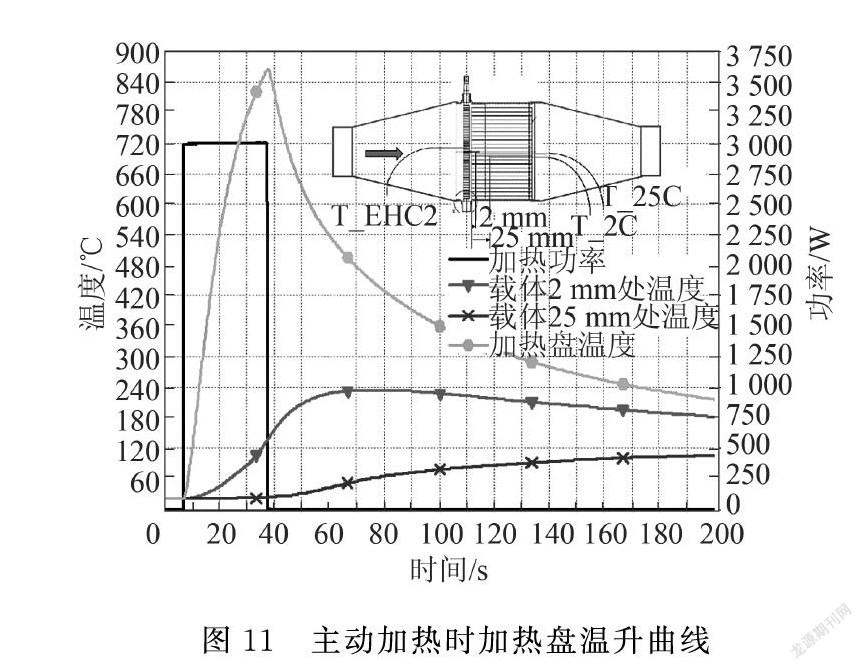

图11显示了采用3 kW电加热30 s时,在有涂层的载体上没有气体通过情况下的加热盘温升曲线,测点分别距离支撑载体前端面2 mm和25 mm。

5 非固定循环工况下的排放稳健性

对XC90 T6 欧6c车型进行了基本研究后,使用PHEV版本的XC90 T8进行试验,该发动机软件标定更自由,发动机参数见表2所示。沃尔沃XC90 T8 欧6d TEMP车型经过重新标定和改制,以便能够对样件系统中加入EHC后的影响进行稳健性研究。

典型的汽油机排放系统后处理效果在很大程度上依賴于冷起动排放性能。过量空气系数和点火正时是需要调整的典型参数。当然,当工况稳定时,这种调整最容易实现。如果排放系统在催化剂加热期间受到干扰,则会产生一些影响。干扰可以通过软件功能和/或其他执行机构(如电力)的支持进行补偿,以限制不利影响。在本研究中,采用不带上述补偿的车辆开展试验,评估2种水平的干扰。其目的是区分和量化在配备EHC的排气后处理系统上,能够抑制排放系统干扰的更好策略。通常,在讨论非固定循环(如实际驾驶工况)面临的挑战时,这些干扰起着主要作用。未来,包括RDE法规在内,确实会引起人们对这类问题的更多关注。

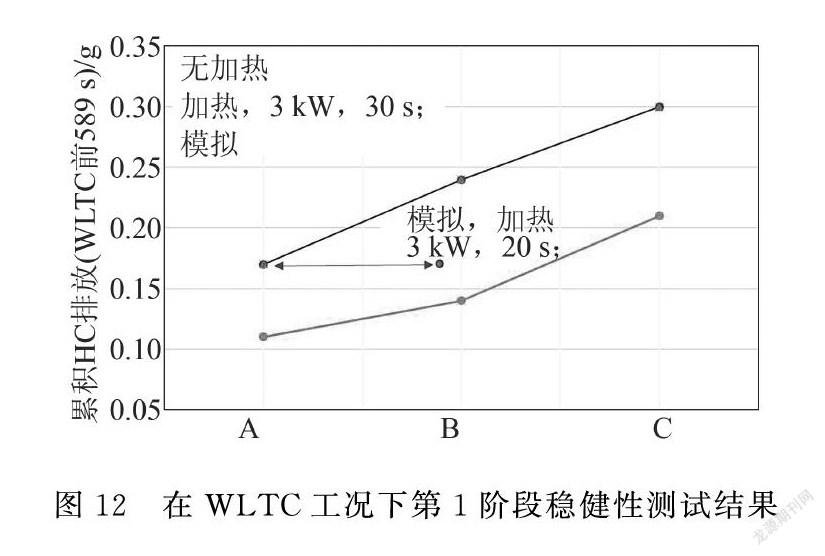

从试验和模拟中确定了优化的加热策略后,研究将继续关注样件系统的稳健性,这些样件采用了电加热策略。定义的试验工况如下所示,试验结果如图12所示。

工况A,0 s对应于标准车辆起动策略,这些策略已针对WLTC工况进行了优化。

工况B,在第1个怠速期间,为发动机转速和负荷施加了一些干扰。在整个催化器完成加热之前,这些干扰会导致明显的空燃比偏差。

工况C,在第1个加速期间,为发动机转速和负荷施加了一些干扰。在整个催化器完成加热前,干扰会导致明显的空燃比偏差和废气质量流量偏差。

由于PHEV车辆具有电驱动的特性,可以对工况C进行标定(空燃比和流量偏差),并具有良好的重复性。其中心思想是由1个扰动水平引起的排放增加可以通过电加热进行补偿,并恢复到先前的水平。在这种情况下,方案B使用的加热能量过高。根据软件模拟,可以将能量减少1/3,与先前的水平相匹配。

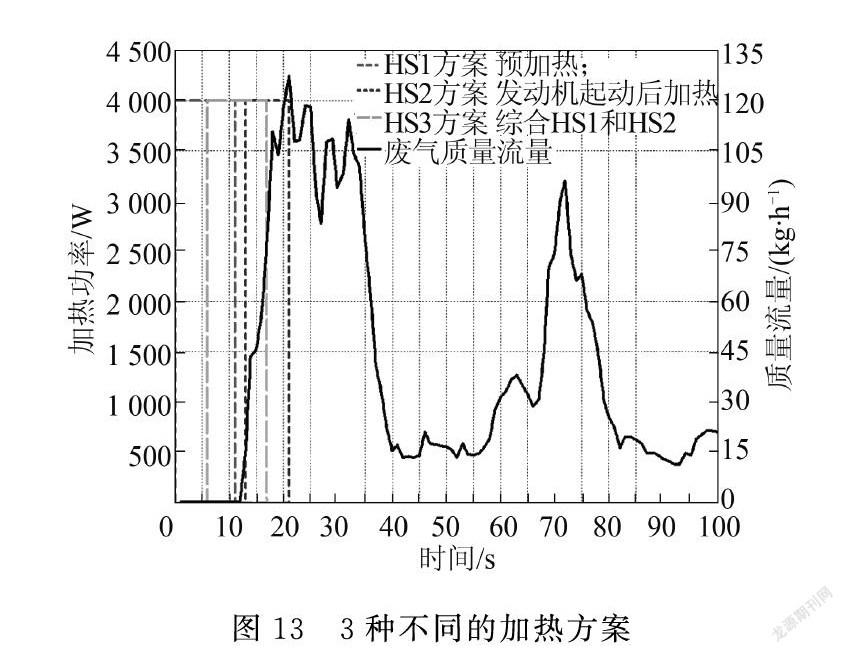

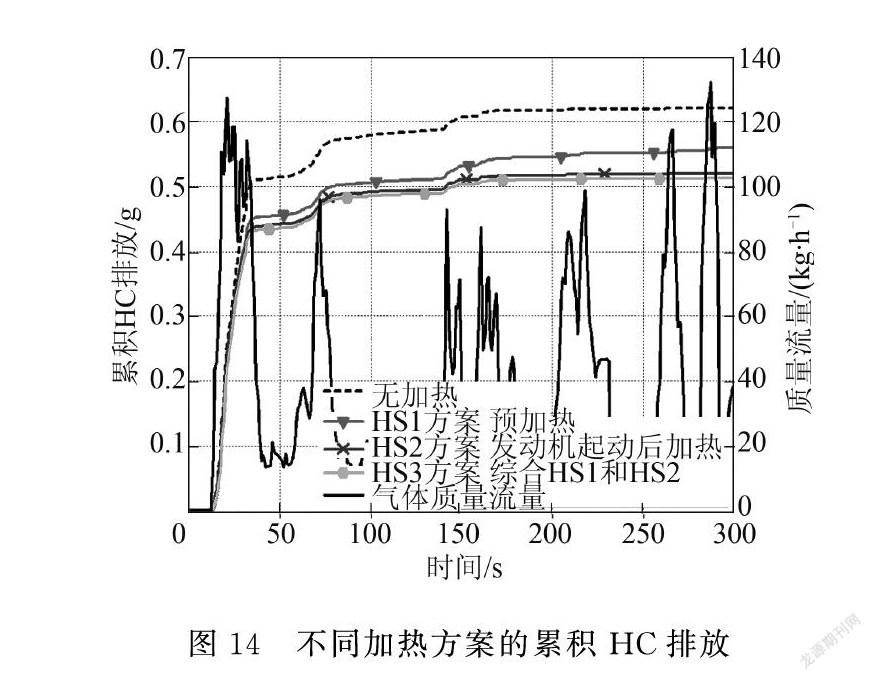

图13给出了3种不同的加热策略,并使用KatProg模拟了这3种加热策略,以便优化加热时间,使能量需求降到最小。在3种加热策略下,WLTC工况累积HC排放结果如图14所示。在EATS1结构下,自行预热方案(HS1)并不是减少排放的最佳方式。没有任何气流,热量就不能输送到主催化器中。发动机起动后的加热方案(HS2)允许废气直接将热量传递到下游的后处理系统中,但该系统在最初几秒钟内处于温度较低的状态。所以,将发动机起动前和起动后加热相结合似乎是最好的策略。

6 EHC预热

预热在有无气流的情况下都可以进行。有气流时随着气体质量流量的增加,热量可以很快地通过排气后处理系统传输,并使催化器迅速超过起燃温度。缺点是辅助气流装置的安装相当复杂。无气流的预热会面临催化器加热盘过热的风险,但本研究测试车辆不存在此问题。为了简化起见,本试验没有提供气体流量。

为了尽可能地从这种局部热源中获益,研究人员在加热盘前面布置了1个催化器,以捕捉辐射能量。图15所示的EATS2系统布置采用电加热的排放收益比借助发动机排气热量加热策略的EATS1小得多。原因是在怠速时,废气在通过热的电加热盘之前被第1级载体冷却,因此第1次加速时EATS2的平均温度低于EATS1的平均温度。此外,对于从发动机起动开始的标准加热,支撑载体轴向25 mm处的温度在“露点”左右,冷凝水需要蒸发,因此有延迟。这实际上类似于催化器完全没有加热时的情况。

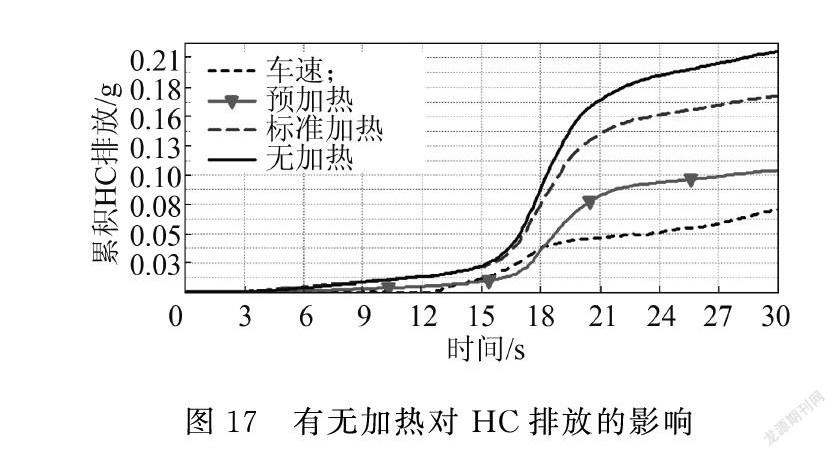

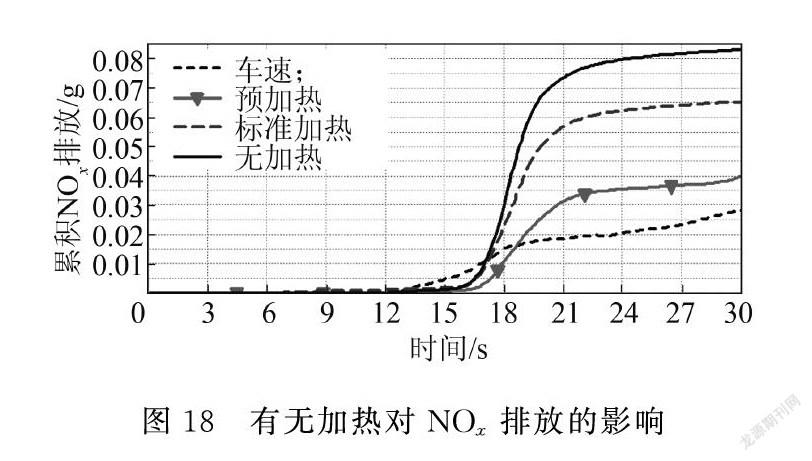

如图16、图17和图18所示,将使用预加热与无预热相比,可以观察到排放减少了50%,原因是第2级催化器中不再存在蒸发延迟。当然,加热盘在预热期间达到高温,弥补了冷催化器的冷却作用。

从以上结果可以看出,预加热是1个很好的减排策略,通常也可以从电动系统中获得所需的能量。更复杂的是关于可用功率的情况,这是因为许多电器之间存在功率竞争。典型的理想预热策略如图19所示,在起动过程中应关闭EHC加热,但在起动后应持续一定时间,需在减速阶段增加额外的EHC功率。

然而,预加热策略需要进一步全面的研究,包括多个电动执行器之间的功率分配,车载诊断相关法规,甚至客户的感知,以及系统与驾驶员之间的互动。例如,司机是否会接受在车门打开时起动预热,或者在司机坐到驾驶位上后起动预热。同时,也必须对在减速过程中使用EHC的可能性进行深入的研究。考虑到电池充电和保持排气后处理系统高于起燃温度用电之间的分配,应避免任何可能增加排放的“熄火”动作。

从排放系统的应用来看,预加热是1个非常理想的方案。事实上,正是该策略具有能够达到绝对最佳排放的潜力。加热盘在整个排气后处理系统中起着关键作用,因此加热盘不应布置在温度过高和污染严重的位置。在2块载体中间有1个有涂层的圆盘,看起来更有吸引力,尽管这种布局只能在预热策略研究时才能运用。

对于未来的发展,另1个方案是EHC技术研究要考虑到保护氧传感器,因为该传感器在暖机阶段对水滴的耐久性通常是最敏感的。众所周知,氧传感器在正常工作前需要一段时间的加热过程。总之,开发包括预热实现零排放在内的实用方法是很有吸引力的。此外,其他文献也报道了这种中心有加热盘的布局,适合与排放污染物捕集器结合使用。

7 油耗讨论

由于使用混合动力汽车不仅提供了电动驾驶的乐趣,主要目的是为了节省燃油。如上所述,在样件系统EATS1上,整个系统升温前的加热时间较长。这意味着对两级催化器的加热影响了起停功能,因此燃油消耗收益将丧失。在首次发动机起动后,如果等待时间较长,直到HEV功能完全起动,则会丧失节油潜力。因此,如何平衡提供给EHC的电能,以达到更快的混合动力汽车驱动模式,降低燃油消耗。当然,这种平衡取决于实际应用场景。

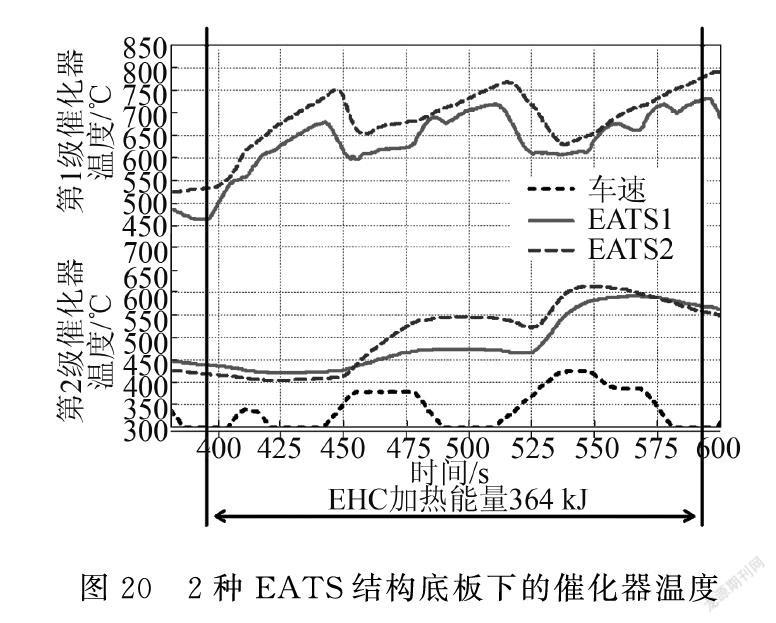

为了评估加热对EHC下游催化器的影响,在新欧洲行驶循环(NEDC)的一部分工况中,使用2 kW功率的加热策略,对EATS1和EATS2这2个系统进行了比较试验(表3),结果如图20所示。EATS2在支持延长起停方面的优势是显而易见的,因为在EATS2布局中,底板下催化器的温度迅速升高,从而使电气驱动的后处理条件提前。另外,如图21所示,可以看到采用不同的加热策略,底板下催化器的温度有明显差异。

从排气后处理系统条件的角度来看,最快的加热策略允许在起停状态持续60 s,而没有电加热的方案则需要更长的时间。在紧耦合催化器(CCC)系统中,则可以标定发动机催化器加热策略,以便像CCC+UFC样件系统,通过额外的加热,达到完全相同的加热时间。

通常,通过发动机主动加热的催化器,在发动机起动后仍需继续加热,直到整个排气后处理系统达到温度要求。这是出于排放的稳健性要求。在该加热过程中,以输送到催化转化器的一定热能Q为特征,发动机保持运转,并禁用起停等混合动力功能。

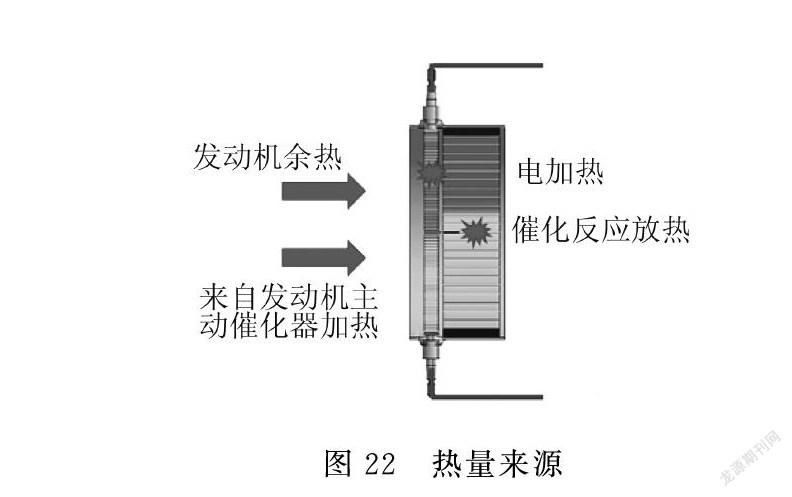

如图22所示,可以将热能分为3个来源:(1)发动机加热,包括被动催化器加热(发动机余热)和主动催化器加热(点火延迟);(2)催化剂中的放热;(3)电加热。

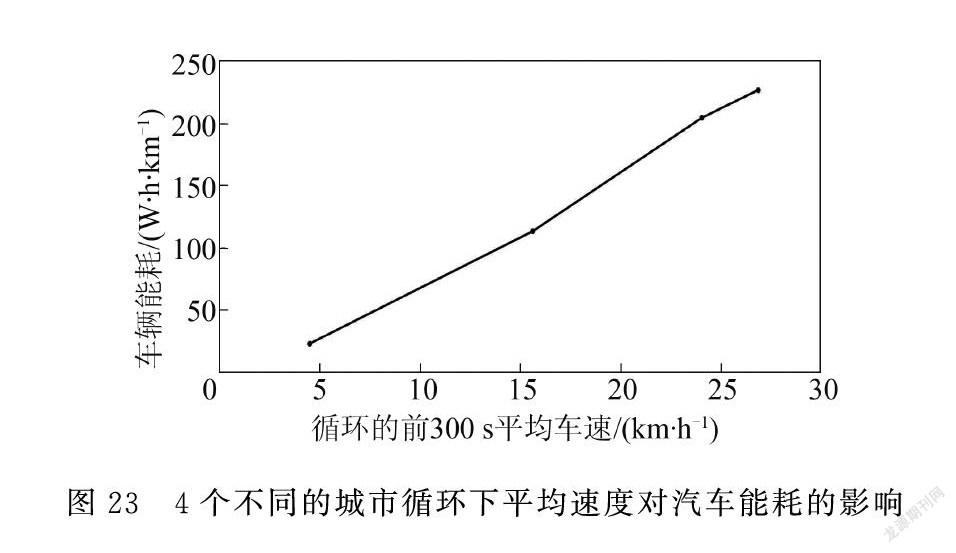

增加电加热促进了催化剂中的放热反应,加速了整个升温过程,使得纯电驱动模式提前。为了说明这一点,研究人员将试验车在各种城市的行驶循环中进行了测试,测试结果如图23所示。在汽车能耗较低的情况下,主动催化剂加热起着较大的作用。当然,用电加热排气后处理系统会影响汽车的能耗,从而也会影响燃油耗。为了量化燃油耗恶化情况,以3 kW和30 s加热的方案为例,这将消耗90 kJ的电能(由交流发电机提供),这相当于约6 g的燃油,换算成整个全球轻型车测试规程(WLTP)等效工况CO2排放约为0.75g/km,而借助于混合动力在催化器加热初期的广泛使用,EHC可以提高燃油经济性。

8 充电时预加热

另1种可与PHEV结合使用的预热策略是在车辆充电时进行预热(图24)。研究人员对1个非商用的预热策略进行了研究。在现款沃尔沃T8插电式混合动力车原先的后处理系统(紧凑型催化器)上安装了1个加热棒。该加热棒是1个240 V、130 W电阻加热器元件,插入到载体的孔中(使用传感器孔)。加热棒直接连接到外部供电网络。零件测试表明,用130 W的电阻加热器预热2 h,催化器温度显示约为400 °C。

作为该方案的另1种选择,研究人员还研究了夹心式的催化器(图25)。在某种程度上,与后面带有EHC的样件版本非常相似。与加热棒法相比,夹心式的优点在于2种系统都可以进行低温预热,并且夹心式催化器还可以在发动机起动時进行全功率加热。当然,由于很难判断汽车什么时候起动,且采用低功率加热方式需要数百分钟后才能达到工作温度,因此需要将用户行为“智能连接”到车辆上进行判断。

9 结论

尽管现行法规中没有规定现有的内燃机汽车要达到零排放,然而沃尔沃汽车公司和大陆Emitec公司还是制定了这一具有挑战性的目标来研究不同的技术。研究人员采用标准位置的EHC,即在载体前端加装加热盘,结果在减少排气尾管排放方面显示出优异的效果,可达到排气尾管排放减少约40%。此标准方法也可以支持混合动力系统排放策略。如果加热盘位于2块载体之间,并且采用了预热策略,则排气尾管排放减少约50%。尽管需要预热,但因该方法耐久性能更好,所以最受期待。这种方法也符合氧传感器预热的要求。配置有预热功能的车辆对于实现零排放系统具有明显的优势。对于PHEV的策略是,一旦连接到电 路,可以使整个排气后处理系统保持加热,或使用低功率加热器加热。加热所消耗的能量有可能被回收。如果发动机起停和电驱动起用取决于完全加热的排气后处理系统和低速循环是否集中,能量回收则很有可能实现。在这种情况下,能量回收将对降低燃油耗产生积极影响。

[1]PHAM A, JEFTIC M. Characterization of gaseous emissions from blended plug-in hybrid electric vehicles during high-power cold-starts[C]. SAE Paper 2018-01-0428.

[2]LAURELL M, DAHLGREN J, VISNEN J. The Volvo S40/V50 PZEV MY2007 with an optimized 2.4l engine[C]. SAE Paper 2007-01-1260.

[3]LAURELL M, SJ RS J, OVESSON S, et al. The innovative exhaust gas aftertreatment system for the new Volvo 4 cylinder engines; a unit catalyst system for gasoline and diesel cars[C]. 22nd Aachen Colloquium.

[4]FLEISS M, M LLER T M, NILSSON M, et al. Volvo powertrain integration into complete vehicle[J]. ATZ, 2016(3).

[5]MAUS W, BRUECK R, KONIECZNY R, et al. Electrically heated catalyst for thermal management in modern vehicle application[J]. MTZ, 2010(5).

[6]KIM C H, LEE H, KANG C Y, et al. For a new paradigm in aftertreatment: the almost zero concept for gasoline NOx and hydrocarbon emissions[C]. 27th Aachen Colloquium.

[7]FATHALI A, LAURELL M, EKSTR M F, et al. A comparison of fuel-cut ageing during retardation and fuel-cut during acceleration[C]. SAE Paper 2014-01-1504.