921A钢水下激光填丝焊接工艺研究

2020-09-10杜士瑄朱加雷唐若晖焦向东

杜士瑄 朱加雷 唐若晖 焦向东

摘要:采用激光填絲焊接方式,以16 mm厚度的921A船用钢为母材,选择不同的焊接参数及焊接环境进行对比工艺试验,并对焊缝进行了金相分析,研究激光离焦量、湿式水深、环境压力等主要焊接参数对焊接质量的影响规律。结果表明:焊缝的熔深、熔宽随环境压力的增加逐渐减小,焊缝堆高随压力增加而略有减小。湿式水深4 mm下的焊缝比较平滑,无明显外观缺陷;水深增加到5 mm后,焊缝均匀性变差;当水深增加到7 mm时,焊缝成形困难,基体表面仅有烧灼痕迹。熔宽具有随离焦量增加先减小再逐渐趋于平稳的趋势、熔深具有随离焦量增加逐渐减小趋势,在离焦量为20 mm左右时焊缝成形最好。

关键词:921A钢;激光填丝焊接;水下焊接;焊接质量

0 前言

921A钢(10CrNi3MoV)属于高强度船体钢,凭借其在耐压、耐腐蚀等方面的优良性能被广泛应用于舰艇的生产制造上。随着舰船远海执行任务能力的提升,水下船体的现场应急维修技术急需解决。

大功率激光器的出现为焊接提供了一种新型热源[1]。激光焊接具有功率密度高、焊接速度快、熔深大、变形小、便于实现自动化等优点[2],受到广泛关注并被大量应用于生产实践中。经过不断的发展及改进,激光焊接技术已开发出很多不同的工艺方法,包括激光自熔焊接、激光填丝焊接、激光-电弧复合焊接等[3]。对于水下焊接来说,激光光束可以通过光纤长距离传输至待焊部位,比较易于控制实现自动化且可以应用于精确位置的焊接,具有潜在的应用优势,同时可以采用试验与模拟相结合的方法研究不同焊接参数下的熔池流动和焊缝成形等特点[4]。文中主要针对921A钢的水下激光填丝焊接工艺进行研究。

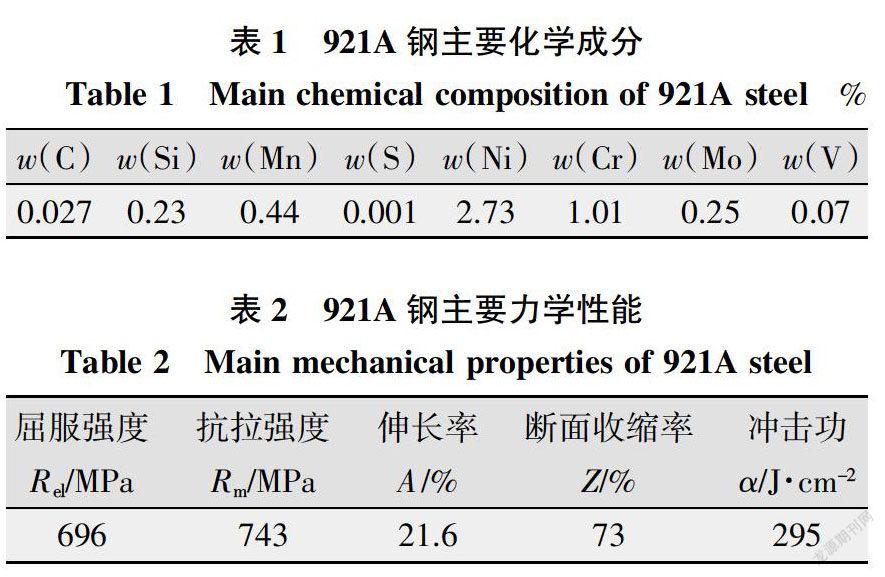

1 试验材料与方法

试验采用美国IPG公司的YLS-4000光纤激光器和国产送丝机,以16 mm厚度的921A钢为母材分别进行平板堆焊。921A钢的化学成分和力学性能分别如表1、表2所示。采用型号为WM960S的焊丝,其主要化学成分和力学性能如表3、表4所示。通过对比不同的焊接参数及焊接环境下的试验结果,并结合焊缝金相分析,初步研究各主要焊接工艺参数对水下激光填丝焊接质量的影响规律。

2 试验与分析

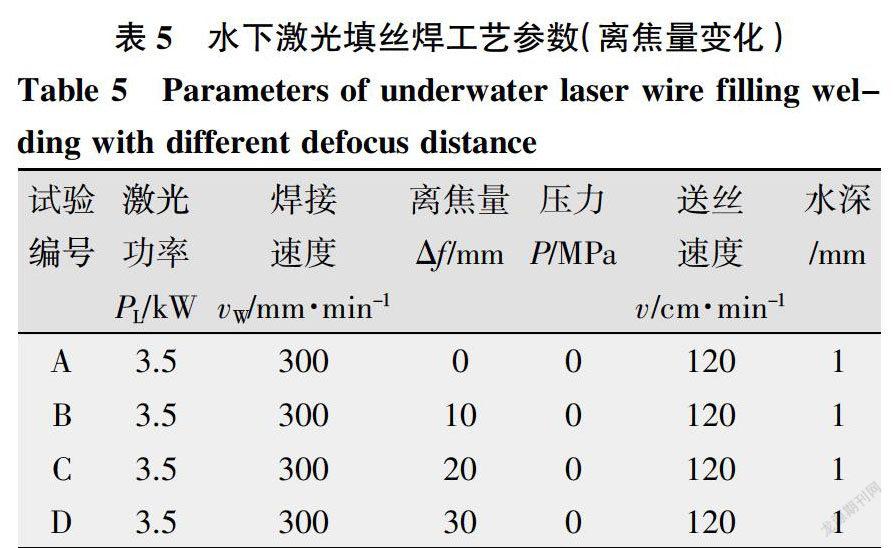

2.1 离焦量对焊缝成形的影响

保持其他参数不变,仅改变离焦量,研究其对焊接质量的影响。工艺参数如表5所示。

0~30 mm离焦量条件下的焊缝形貌如图1所示。由图1可知,当离焦量为0时,激光光斑直径较小,覆盖区域较窄,送丝容易偏离焦斑中心。随着离焦量的增加,送丝过程逐渐稳定,焊缝表面形态趋于平整。离焦量对熔深、熔宽的影响变化曲线如图2所示。由图2可知,随着离焦量的增加,焊缝熔宽逐渐降低并在离焦量20 mm以后趋于稳定,熔深则持续逐渐降低,焊缝堆高在小幅范围内变化。产生上述现象的原因是:随着离焦量的增大,激光光斑面积增加,能量密度降低,激光能量对水的穿透作用降低,到达水下金属表面的总能量也略有降低,因此焊缝的熔深逐渐减小。焊缝熔宽与金属表面作用光斑的大小以及激光能量均有关系,离焦量变大,激光光斑变大,但离焦量增加的同时,激光能量密度降低,导致水对激光的相对屏蔽作用以及对焊缝的冷却作用相对增强,反而导致熔宽略有降低。焊缝堆高主要与熔化焊丝总量、焊接速度和焊缝宽度有关,在送丝速度、焊接速度不变的情况下,焊缝堆高与焊缝熔宽基本呈反比关系,整体变化幅度较小(见图2)。此组试验参数条件下,离焦量20 mm是焊接数值变化的关键点,离焦量大小与激光输入功率和试验水深直接相关,即与到达水下金属表面的激光功率密度有关。随着激光功率的增加和试验水深的变浅,离焦量呈增加趋势。

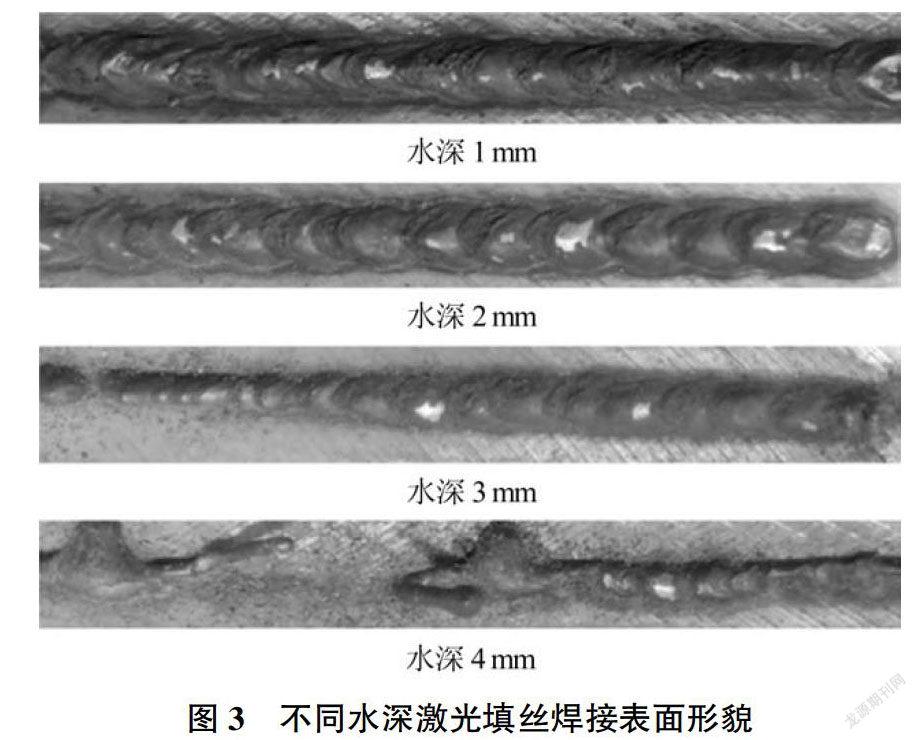

2.2 水深对焊缝成形的影响

由于水对焊接金属冶金行为存在不利影响,而且在湿法水下激光焊接中,水中气泡的散射和折射作用以及水面扰动加剧了激光光束质量的衰减[5],因此有必要针对湿式水深对激光填丝焊接过程稳定性及相互作用过程进行研究。试验中保持激光功率3.5 kW、离焦量20 mm、焊接速度300 mm/min、送丝速度120 cm/min不变,通过改变湿式水深探究水下激光填丝焊可行性及可焊接水深。

不同湿式水深条件下921A钢激光填丝焊缝表面形貌如图3所示。可以看出,随着水深的增加,激光填丝焊接过程发生明显变化,同时对焊缝表面产生很大影响。水深1 mm时,焊缝表面形貌与空气中焊接较为相似;当水深大于1 mm时,焊缝表面出现起伏不平、断续的现象,成形质量难以保证,但激光填丝焊接尚可进行;当水深超过3 mm时,激光熔化焊丝后的熔融金属不能有效沉积在基材表面,焊丝不熔化、焊缝不完整等缺陷越来越严重,不能形成稳定的熔池。

2.3 环境压力对焊缝成形的影响

在水下环境进行激光填丝焊接时,随着水深的增加,焊接位置的压力逐渐增加,影响焊接成形质量。通过对焊接实验舱施加不同的气体压力模拟不同的水深,研究环境压力对激光填丝焊接质量和焊接过程稳定性的影响。试验中保持激光功率3.5 kW、离焦量+30 mm、焊接速度300 mm/min、送丝速度120 cm/min不变,通过改变环境压力探究压力对激光填丝焊缝成形影响规律。

在相同工艺参数条件下,不同压力(0.1 MPa、0.2 MPa、0.3 MPa、0.4 MPa)对应的焊缝宏观形貌如图4所示,4组条件下焊缝表面形貌均较为平滑均匀,无明显裂纹、气孔等缺陷。不同压力条件下熔宽及堆焊高度的变化曲线如图5所示,焊缝熔宽随压力增加逐渐减小,堆焊高度随压力增加而略有升高。产生该现象的原因是:压力升高加大了熔融金属的流动阻力,熔池金属的铺展性降低,导致焊缝熔宽减小,堆焊高度略有增加。

2.4 焊接速度对焊缝成形的影响

由公式E=P/v可知,焊接速度v越快,激光线能量密度E越小。而提高激光线能量密度可以增加熔深,提高激光填丝焊接金属的沉积效率。因此,试验固定激光功率3.5 kW、送丝速度120 cm/min,通过改变焊接速度(180 mm/min、300 mm/min、420 mm/min)在试样表面进行堆焊,研究其对水下激光填丝焊缝成形的影响。试验工艺参数如表6所示。

焊缝表面成形如图6所示,不同焊接速度下水下高压激光填丝焊缝截面几何尺寸如表7所示。综合分析图6、表7中数据可知,随着焊接速度的增大,焊缝均匀性变差,熔宽由2.28 mm减至1.82 mm,熔深从2.77 mm减小到2.61 mm,堆焊层高度从0.76 mm降低到0.71 mm。焊接速度越慢,熔化金属在试件表面铺展越好;降低焊接速度能够增加熔深,在焊接速度小于300 mm/min时,增加熔深的效果不太明显。随着焊接速度的增加,焊缝表面成形变得不均匀。

3 结论

(1)水下激光填丝焊接中,离焦量的变化影响着作用于水下金属表面的激光光斑尺寸和能量密度,进而影响焊接热输入和焊丝熔化程度,并最终影响水下的焊缝成形质量。离焦量(绝对值)越大,熔深越小,熔宽先逐渐减小后趋于平稳。

(2)水深1 mm时,焊縫表面形貌与空气中焊接比较相似;当水深大于1 mm时,随着水深的增加焊接质量变差;当水深超过3 mm时,焊丝不熔化、焊缝不完整等缺陷变越来越严重,已经不能形成稳定的熔池。

(3)焊缝熔宽随压力增加而逐渐减小,堆焊高度随压力的增加而略有升高。

(4)随着焊接速度的增大,焊缝均匀性变差,焊接速度越慢,熔化金属在试件表面铺展越好。

参考文献:

[1] Ross Hancock. Underwater Welding in Nuclear PowerPlants-Diving Welders Keep Cool Head Hot Water[J]. We- lding Journal,2003,82(9):48-49.

[2] 姚伟,巩水利,陈俐. 激光/等离子电弧复合热源能量参数对钛合金焊缝成形的影响[J]. 焊接学报,2006,27(9): 81-84.

[3] 柴国明,陈俐,巩水利. 激光-等离子电弧复合焊接参数对焊缝成形的影响[A]. 第13届全国特种加工学术会议 论文集[C]. 中国机械工程学会特种加工分会:中国机械工程学会,2009:477-480.

[4] 常保华,李志宁,周晶,等. 铝锂合金激光-等离子弧复合焊焊缝表面成形[J]. 清华大学学报(自然科学版),2010,50(8):1178-1182.

[5] 姚杞. 不锈钢水下激光焊接研究[D]. 天津:天津大学,2014.