电站锅炉奥氏体耐热钢管接头中的σ相

2020-09-10孙咸

摘要:综述了电站锅炉奥氏体耐热钢管接头中的σ相。结果表明,高温时效后的奥氏体钢接头中析出了形态各异的σ相。σ相的形成条件,一是成分因素,二是温度因素。在σ相形成影响因素中,化学成分的影响十分关键且较为复杂;σ相析出数量随时效温度和时间的增大而增多;热输入过高具有促进σ相析出趋势。试样经历高温蠕变,HAZ粗晶区出现了网状分布的σ相,接头的蠕变断裂强度明显下降。优化焊缝化学成分是控制焊缝中σ相形成的必要条件,而合理的热输入及其工艺措施则是控制接头σ相形成的充分条件。

关键词:σ相;管接头;奥氏体耐热钢;电站锅炉;蠕变性能

0 前言

电站超超临界锅炉中的过热器、再热器管的运行温度可能高达650 ℃或者以上,需要选用奥氏体或高级奥氏体耐热钢管。该运行温度恰好处于这些钢金属间相如σ相的析出温度区间。σ相是一种具有复杂四方晶格结构、富含Fe、Cr、成分可变的金属间相。σ相可在50多種过渡合金中形成,它的形成温度较宽,最快析出温度区间为600~900 ℃。在Cr-Ni奥氏体钢中,增加Cr的含量至17%~20%会促进σ相的形成,而增加Ni含量则会抑制σ相的形成。通常,所有铁素体形成元素如Cr、Nb、Ti、Mo或W、Si都会促进σ相的析出。σ相可能由奥氏体直接形成,或者由铁素体形成。由于合金元素扩散速率的差异,奥氏体中σ相的形成要比铁素体中慢约100倍。但奥氏体合金中δ铁素体的存在会加速σ相析出。σ相硬而脆,其硬度高达900~1 000 HV,在奥氏体钢或焊接接头中出现少量σ相就会使其韧性和塑性急剧下降。在长期高温运行的过热管及其弯头和焊接接头中,σ相的析出严重劣化蠕变强度或导致Ⅲ型裂纹,加速关键部件早期失效。有关均匀组织不锈钢中σ相形成及对性能影响的文献并不鲜见,但有关电站锅炉受热管及接头中σ相行为的文献有限,专题性综合探讨电站锅炉耐热钢管接头中σ相行为的文献罕见。为此,文中特意将σ相形成条件与σ相影响因素相联系,探讨σ相对接头断裂行为的影响和σ相控制原理。该项研究对评价奥氏体耐热钢接头的安全性、改善接头的组织性能、提高其使用寿命,具有一定的参考价值和理论意义。

1 σ相的显微组织形态及形成条件

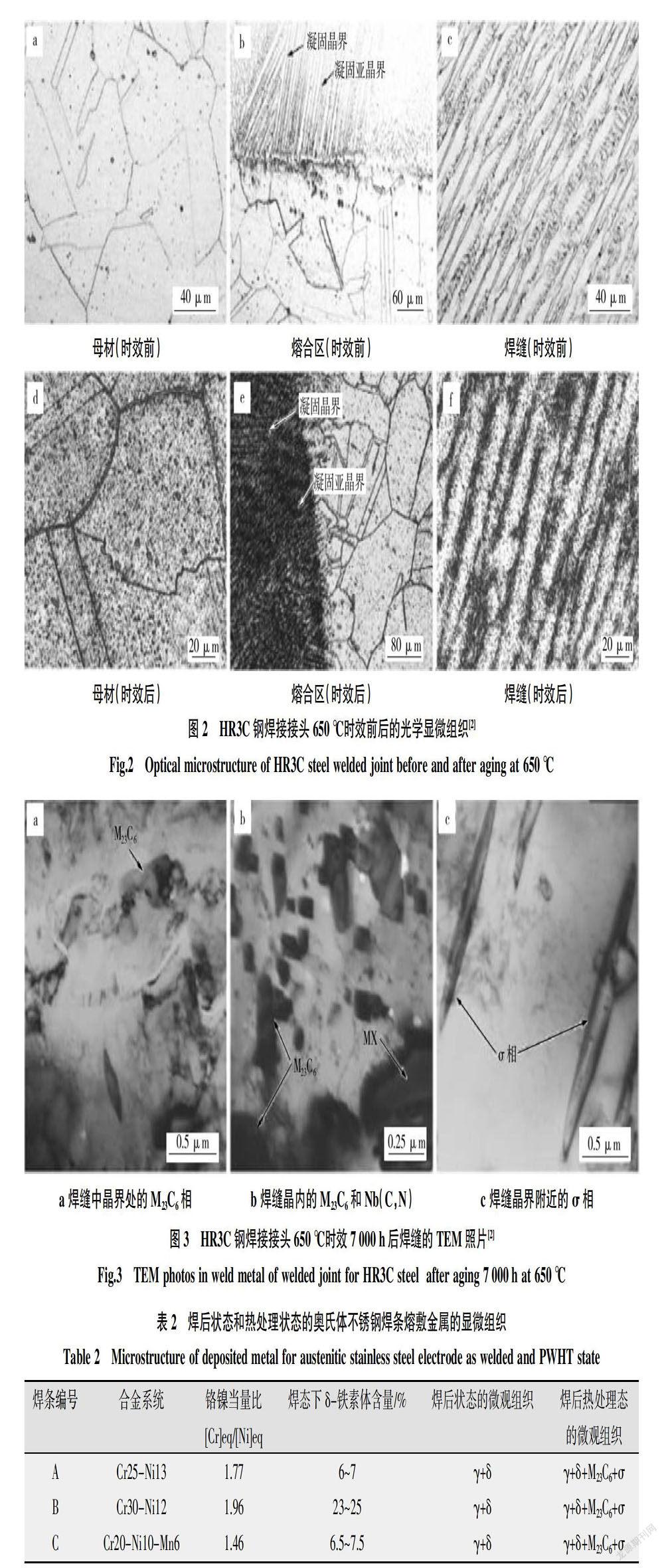

1.1 σ相的显微形态

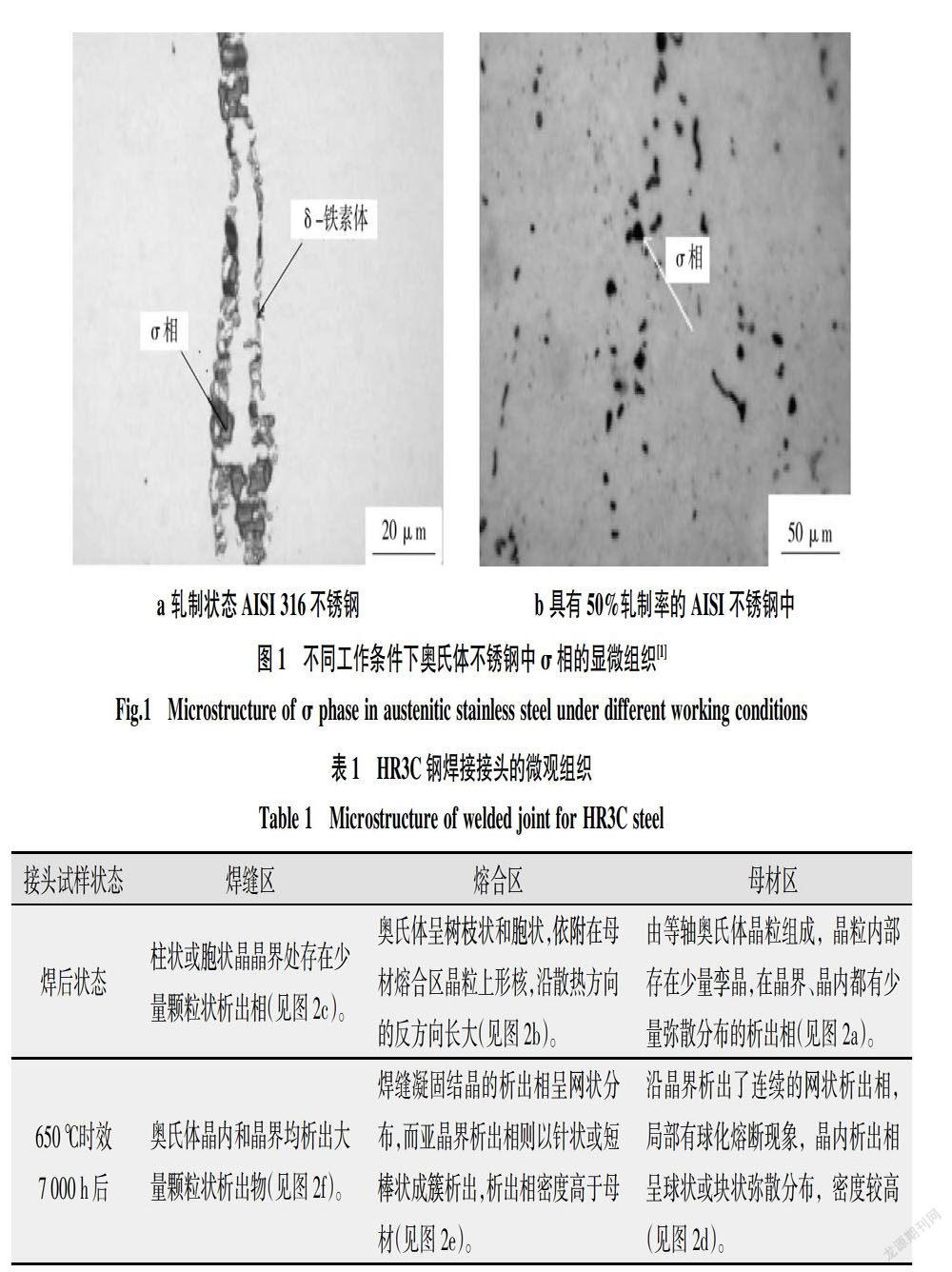

不同工作条件下奥氏体不锈钢中σ相的光学显微组织如图1所示。可以看出,在轧制状态316钢中(见图1a),δ-铁素体晶内析出了“菜花样”形态的σ相,由于轧制作用,它以固定的晶体学方向析出。在具有50%轧制率的AISI不锈钢中(见图1b),析出的σ相呈散布的球状形态。HR3C钢焊接接头650 ℃时效前后的光学金相照片如图2所示,两种状态下接头组织对比如表1所示。可以看出,时效之前,HR3C钢母材由等轴奥氏体晶粒组成,晶粒内部存在少量孪晶,在晶界、晶内都有少量弥散分布的析出相(见图2a);在熔合区,奥氏体呈树枝状和胞状,依附在母材熔合区晶粒上形核,沿散热方向的反方向长大(见图2b);在焊缝区,柱状或胞状晶晶界处存在少量颗粒状析出相(见图2c)。650 ℃时效7 000 h后,母材区沿晶界析出了连续的网状析出相,局部有球化熔断现象,晶内析出相呈球状或块状弥散分布,密度较高(见图2d);在熔合区,焊缝凝固结晶的析出相呈网状分布,而亚晶界析出相则以针状或短棒状成簇析出,析出相密度高于母材(见图2e);在焊缝区,奥氏体晶内和晶界均析出大量颗粒状析出物(见图2f)。图3是HR3C钢焊接接头650 ℃时效7 000 h后焊缝的TEM照片。可以看出,沿晶界连续析出的串珠状析出相主要为M23C6相(见图3a);晶内尺寸较大的球状、块状析出相和少量的Nb(C,N)相(见图3b);经选取电子衍射标定和能谱分析,晶界附近的长针状或棒状析出相为富Cr的σ相(见图3c)。

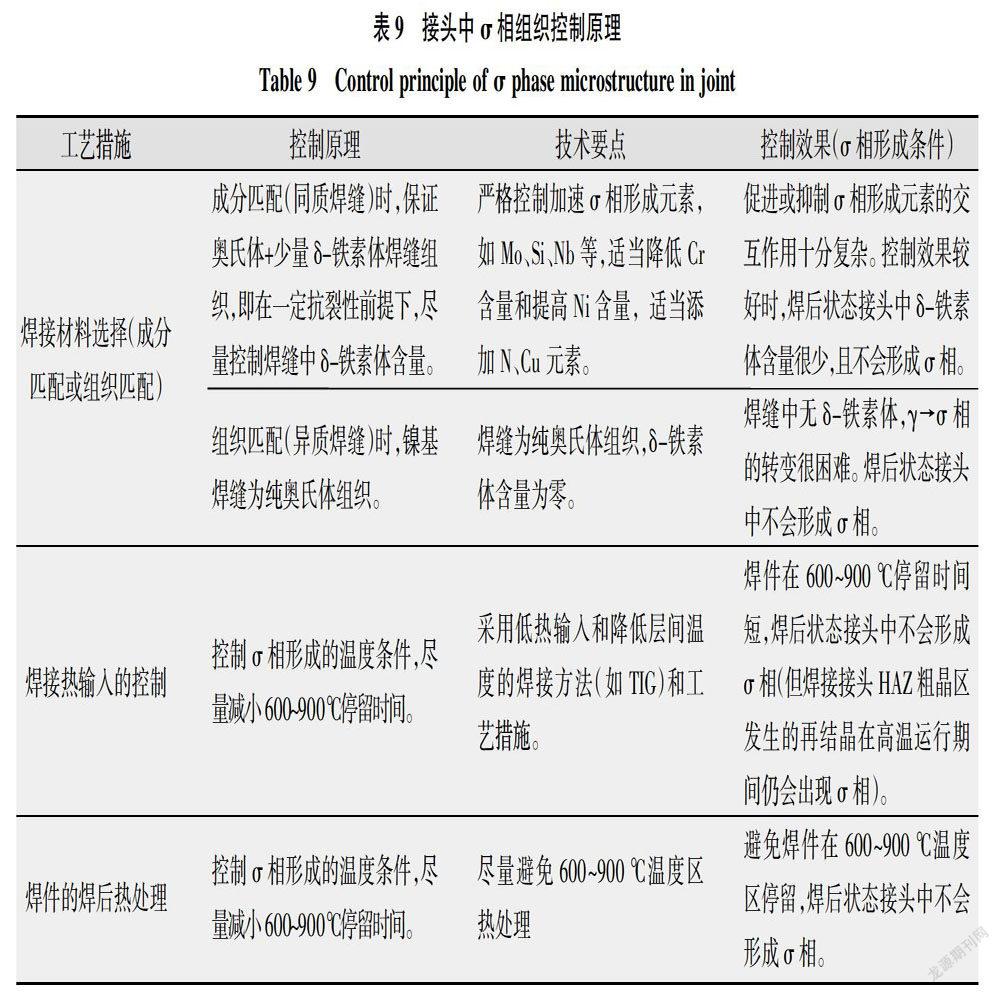

三种奥氏体不锈钢焊条熔敷金属在焊后状态和热处理状态(840 ℃正火+840 ℃淬火+520 ℃回火)的显微组织对比如表2所示[3]。焊后状态三种试样均为奥氏体+δ-铁素体组织,但δ-铁素体含量及形态不同。热处理后三种试样均为奥氏体+δ-铁素体+

M23C6碳化物+σ相。在δ-铁素体晶内,以及奥氏体和铁素体晶界出现大量的褐色微粒状群聚物析出相,采用赤血盐染色的试样在Neopht-2型金相显微镜高倍下观察,并进行显微硬度检测,确认为σ相。该析出相很少在奥氏体晶内出现。σ相的数量以B焊条试样最多,A焊条和C焊条均较少。

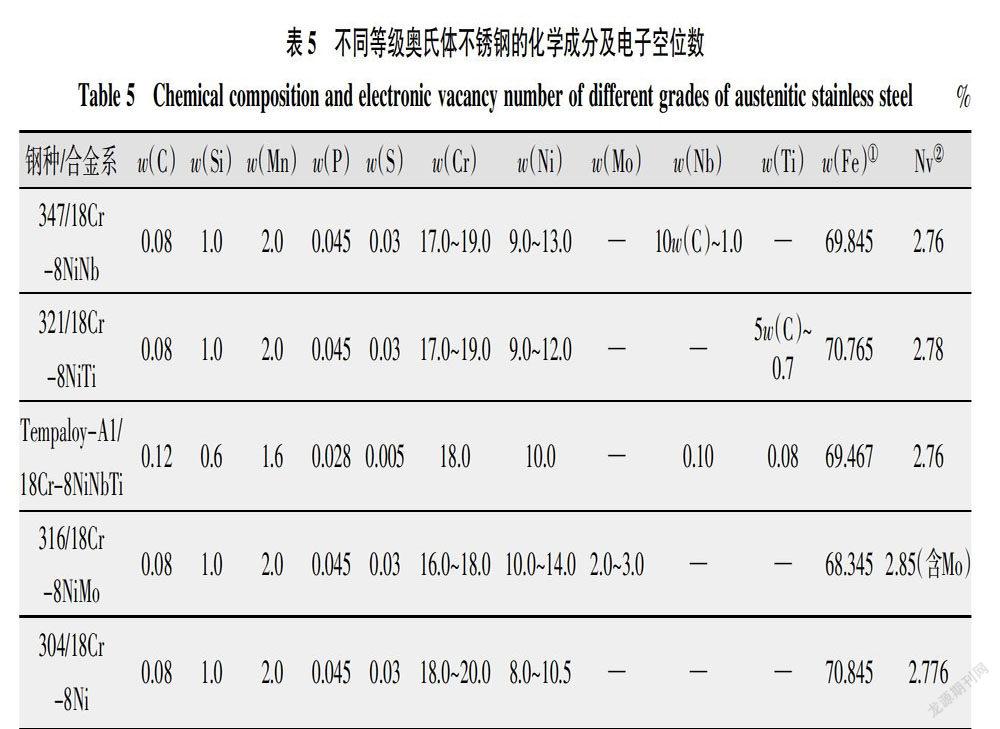

不同工艺条件下析出σ相形态观察结果如表3所示。σ相形态、析出部位与试样状态、热处理工艺等密切相关。实例①和②是轧制状态的AISI316不锈钢,σ相的析出是钢材在轧制过程中产生的。其中图1a照片的放大倍数比图1b高得多,后者σ相的形貌和部位都不太清晰。实例③是HR3C不锈钢焊接接头试样,采用高分辨率的透射电子显微镜(TEM)测试,并对其电子衍射花样进行标定,以及能谱成分分析,确定在晶界附近析出的长针状或棒状的富Cr物是σ相。AISI316和HR3C不锈钢的化学成分如表4所示。实例④采用赤血盐染色的试样在Neopht-2型金相显微镜高倍下观察并检测显微硬度,判定在δ-铁素体晶内,以及奥氏体和铁素体晶界出现的大量的褐色微粒状群聚物析出物为σ相[3]。

1.2 σ相的形成条件

综合表1~表3可以看出,σ相的析出均出自焊后热处理的焊接接头试样。在焊后状态试样中,虽然不可避免地析出了M23C6型碳化物,但尚未测出500 HM以上的点区,可以认为基本没有σ相。究其原因,σ相形成的基本条件有两条:一是成分因素。通常只有含铬量大于16%才会析出σ相,而且由于铬具有很强的扩散性,σ相在铁素体中的析出比奥氏体中快。它是σ相形成的必要条件。二是温度因素。在600~900 ℃温度区间停留。它是σ相形成的充分条件,二者缺一不可。

至于σ相形成的速度问题,情况较为复杂,存在几种观点:观点一认为,在600~800 ℃温度范围内σ相的形成过程非常缓慢,保温到数十乃至数百小时后σ相的析出才达到平衡,在三元系中尤其如此[4];观点二认为,双相不锈钢中σ相的形成速度很快,σ相在保温0.5~2 h内已经开始形成,810 ℃时σ化过程的速度最快,达30 min[4];观点三认为,转变速度是随温度的提高而增加的[5]。Vitek J M等对σ相的形成机理及转变速度提出了与众不同的见解,认为在大多数σ相转变中,σ相的成核是决定其转变速度的关键因素,σ相一旦成核,它的长大就相对容易;在σ相的形核过程中,实际的结晶重排列是关键性的,而形成σ相所必需的富铬的扩散并不太重要,即扩散过程不是决定转变速度的主要因素[6]。在焊接热循环条件下,焊缝在600~800 ℃的停留时间毕竟是较短的,完成δ→σ+γ2的转变尚不充分,所以焊后状态试样中不会产生σ相。

2 σ相的影响因素

2.1 化学成分的影响

①碳元素。碳大大减缓了σ相的析出。这是因为如果碳以M23C6碳化物的形式析出,在碳化物的周围就会贫铬,而那些无碳区的铬含量将会降至形成σ相的极限值16%以下。这就进一步减慢了σ相的析出。如果碳以钛、铌稳定碳化物的形式保留,那么碳对σ相析出的影响就基本丧失。因此在以钛或铌为稳定化元素的钢中,碳对σ相析出的减慢作用很小,而且稳定化的钢具有较高的脆化倾向。

②氮元素。对σ相析出的影响类似于碳元素,即加入氮后σ相的析出时间变长。因为σ相不溶解氮,所以加入氮可以减慢σ相的析出。如果钢中有氮,σ相的析出要比有碳时困难,因为碳容易以M23C6碳化物的形式析出。氮使得σ相的转变需要更多的铬,同时增加了转变时间。当有稳定化元素如铌存在时,氮对σ相析出的抑制作用才会減弱,因为稳定化元素首先与碳结合,而后在超稳定条件下促进含氮、铌相的形成。

③Mo元素。钼对σ相的析出具有更强的影响,钼在σ相中的溶解度高,加速了σ相的析出。钼使σ相区向低铬高温方向移动,还向高镍方向移动。含钼钢中往往加入氮,以获得完全的奥氏体组织和缓慢的σ相析出。钼在σ相中溶解度高,而且在含钼钢中σ相通常都含有钼。当含钼量超过2.5%时,会出现其他含钼金属间相,影响或阻碍σ相析出。

④Si元素。奥氏体不锈钢中加入硅会使σ相区向低铬和高温区移动。随着硅含量的增加,开始析出σ相的时间变短,而且温度范围变宽。但是只有溶解在奥氏体中的碳降到很低时,才会析出σ相。硅不仅能够明显加速碳化物的析出,而且还利于σ相的析出。含铬18%、含硅大于2.5%时,在较短的时间内,σ相就开始析出,加入氮后,析出速度又会减慢。

⑤Ti和Nb元素。钛和铌对σ相的析出有促进作用。起初,钛和铌以稳定碳化物的形式存在,Ti和Nb的含量只有超过正常稳定化比例时,才会对σ相的析出产生影响[w(Ti)>5×w(C),w(Nb)>10×w(C)]。过多的Nb将引起其他相如laves相(Fe2Nb)的形成,它对σ相的直接影响很小。Ti和Nb由于与碳结合,还间接地加速了σ相的析出。换言之,关于σ相的析出,经稳定化处理的奥氏体钢和超低碳钢一样。

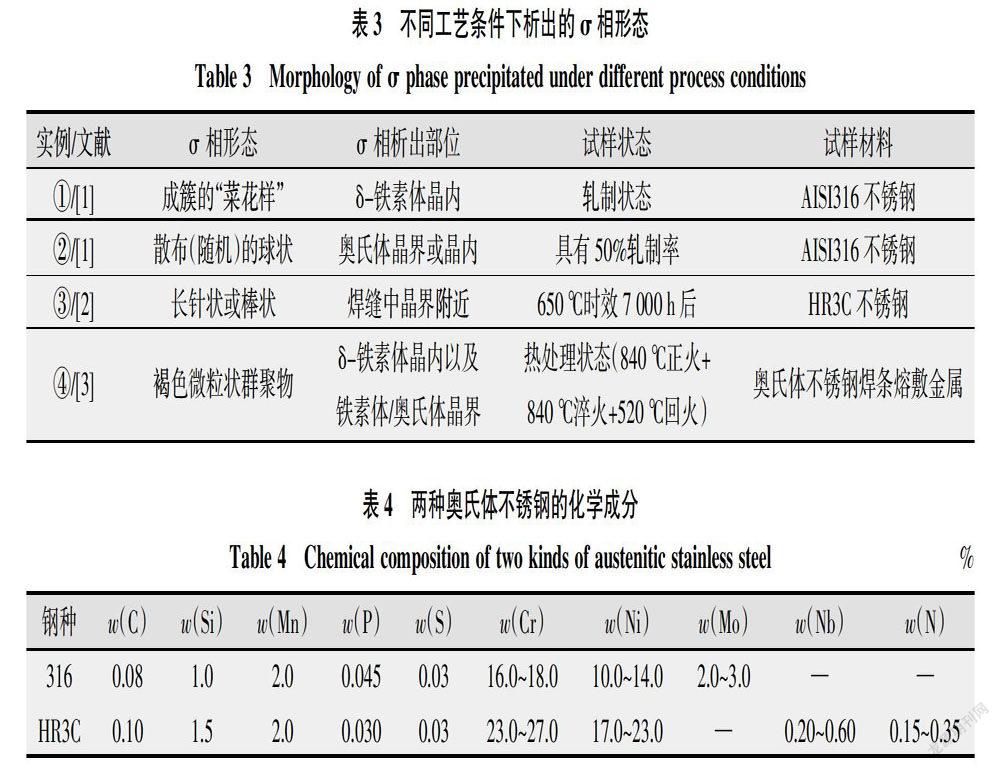

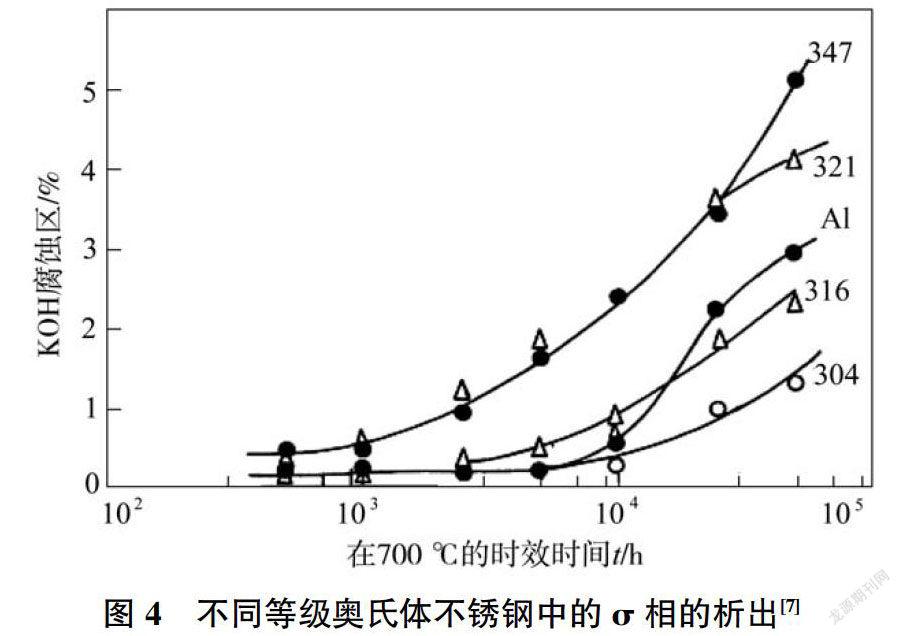

在700 ℃时效时,不同等级奥氏体不锈钢中σ相的析出与时间的关系如图4所示。可以看出,随时效时间的增长,5种不锈钢的σ相析出曲线呈上升态势。时效1 000 h时,σ相的析出数量很少;大于1 000 h后,曲线上升差距逐渐拉开。时效时间为1 000 ~10 000 h之间,5种钢中σ相析出数量从高到底的排序依次为:347→321→316→Tempaloy-A1→304。接近100 000 h时,σ相析出数量的排序依次为:347→321→Tempaloy-A1→316→304。σ相析出数量最多的是347、321和Tempaloy-Al不锈钢,σ相析出数量较少的是316和304不锈钢。其主要原因是:①347、321和Tempaloy-A1不锈钢是稳定化奥氏体不锈钢(见表5),该类钢中σ相析出速度快于非稳定化奥氏体不锈钢,因为涉及到钢中的碳和稳定化元素钛、铌对σ相析出影响机制。347不锈钢中析出σ相数量最多是因为钢中的Nb/C比高达17.40,几乎所有碳都以NbC的形式快速析出,碳减缓σ相析出的作用被抑制。321不锈钢中析出σ相数量较多的趋势可能与TiC析出对M23C6的不稳定性有关。在Tempaloy-A1不锈钢中Nb/C比仅为1.86,钢中低的Nb含量使溶液中残留了一些碳,碳对减缓σ相析出作出了贡献,致使该钢排序居三。②316是含钼的18Cr-12Ni-Mo2型奥氏体不锈钢(见表5),σ相析出数量比前三种钢小许多,排序第四,可能与钢中镍含量高以及碳对σ相析出抑制作用有关。③304不含有铌、钛稳定化元素,是非稳定化奥氏体不锈钢。碳元素抑制σ相析出的机制得以正常发挥,所以σ相析出数量最少。

如所周知,化学成分对σ相析出的影响大致可以分为两类,一类是促进σ相形成的如铬、铌、钛或钼以及硅等,另一类是抑制或减缓σ相形成的如碳、镍、氮等。这些元素在钢的冶金过程中的交互作用十分复杂。为了评估合金元素对钢中σ相析出的综合作用,有人提出了一个判据公式,即所谓的电子空位数Nv[8]。当Nv>2.52时,会形成σ相。表5中所列5种奥氏体不锈钢电子空位数Nv都大于2.52,其数值排序与图4曲线趋势并不一致。尤其是316不锈钢,它的电子空位数Nv为最高,达2.85,可是图4中,σ相析出数量反而较小(排序第四)。这可能是由于电子空位数公式中考虑钼对σ相析出的促进作用系数过大,而镍对σ相析出的抑制作用系数过小,还有铁的系数是否合适,以及其他未知因素所造成,尚不可知。

2.2 热处理温度及时间的影响

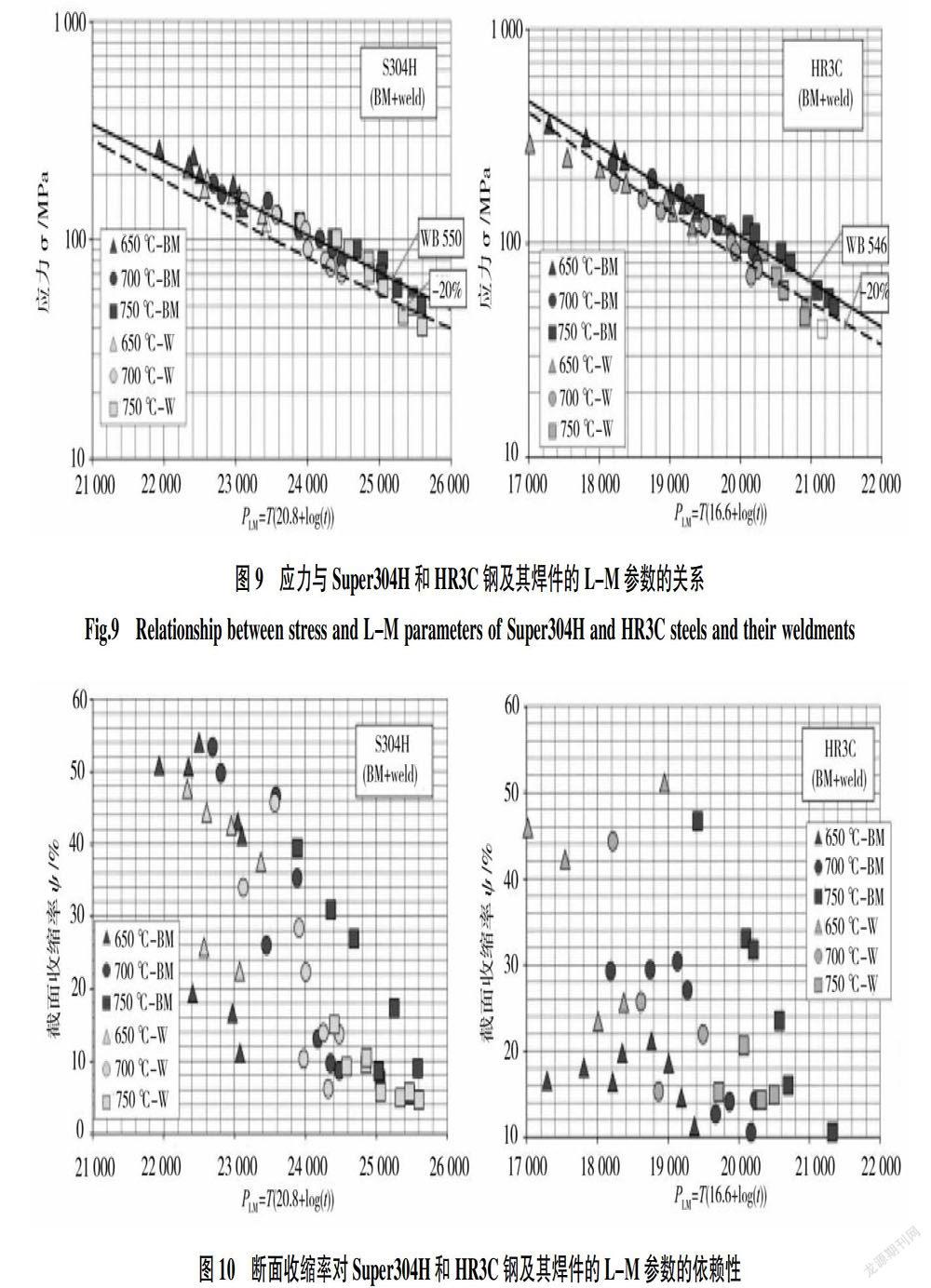

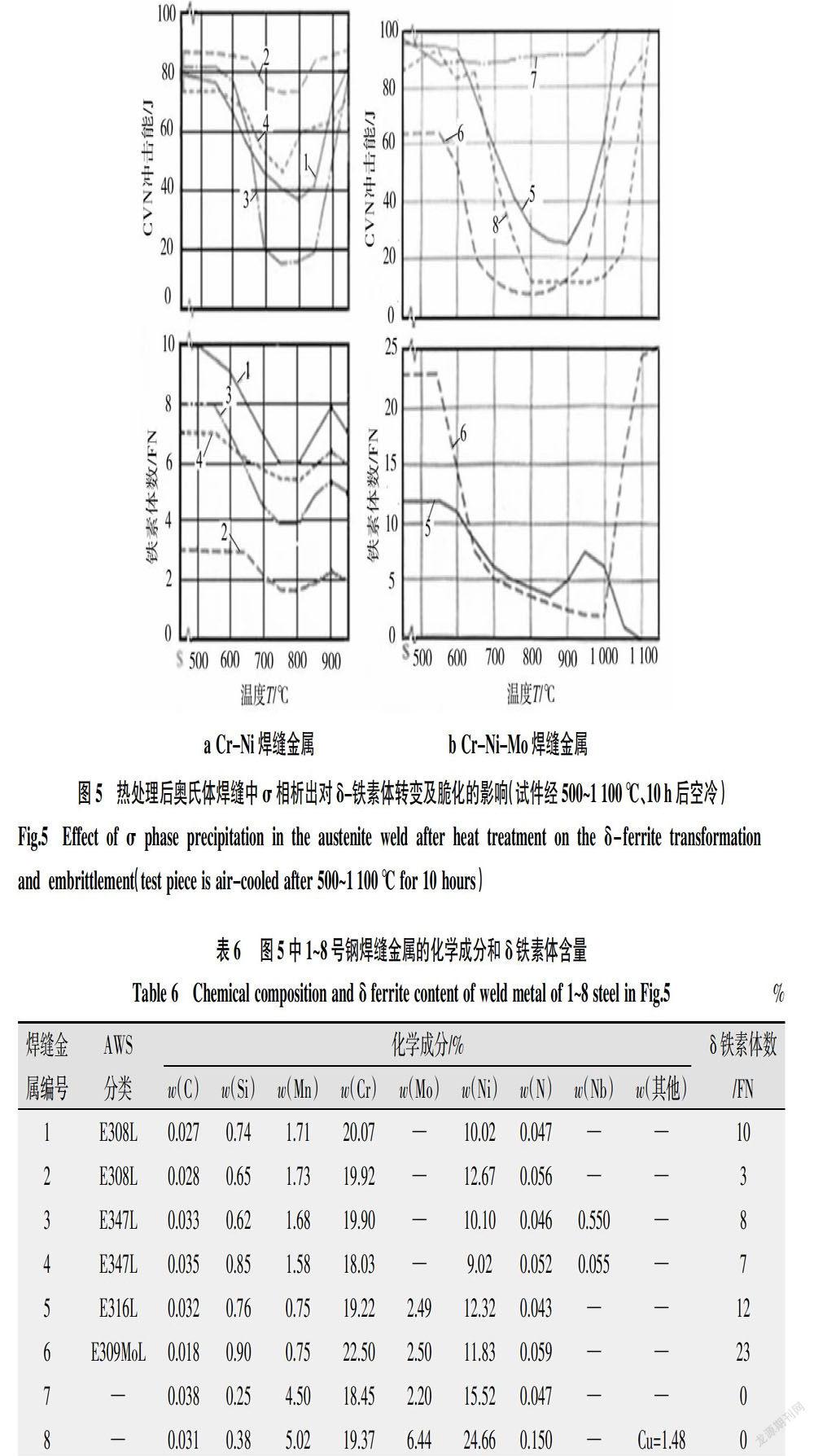

图5 是不同焊缝在500~1 100 ℃退火10 h空冷后,σ相析出对δ-铁素体转变和脆化的影响[9]。图5a是未经稳定化处理的焊缝金属(曲线1和2)和经过铌稳定化处理的焊缝金属(曲线3和4)的情况。图5b是含铁素体(曲线5和6)和全奥氏体(曲线7和8)铬-镍-钼焊缝金属σ相的析出情况。表6是图5中1~8号钢焊缝金属的化学成分和δ铁素体含量。

从图5a可知,随焊件退火温度的提高,焊缝中δ-铁素体含量下降,这是δ→σ转变的结果(下图)。该转变与焊缝韧性的降低(随δ→σ,冲击值下降)大致成比例(上图)。对于2号试件,随退火温度的提高,δ-铁素体含量下降幅度不大;900 ℃、10 h退火后,只有少量δ-铁素体转化为σ相,因为在该温度下σ相析出率已明显下降。对于含铌焊缝的3号和4号试件,随退火温度的提高,焊缝韧性的降低明显,表明焊缝中σ相析出数量较多。这是由于含有稳定元素铌对碳减缓σ相析出作用的抑制所致。3号试件σ相析出比4号严重则是因为3号的Nb/C比为16.7,较4 号的1.57高得多。虽然1号和2号试件不含铌,但1号δ-铁素体含量为10 FN,比2号的3 FN高不少,致使随退火温度提高,1号焊缝金属韧性下降比2号严重(上图),表明1号试件焊缝中的δ→σ转变数量多。

在图5b中,随着钼的加入,σ相析出范围扩展到高温区。在无钼焊缝金属中,950 ℃时不再析出σ相,而含钼2.5%的焊缝金属,在1 000~1 050 ℃之间其σ相才停止析出。铬含量和δ-铁素体含量最高的焊缝金属6号表现出最严重的脆化趋势,在600 ℃就开始脆化。而在1 100 ℃,因为含铬量较高,合金进入δ-γ相转变区有新的δ-铁素体形成,δ-铁素体含量迅猛增加。5号焊缝金属含铬量比6号低,在1 100 ℃没有新的δ-铁素体形成。含铬18.5%、钼2.2%的7号全奥氏体焊缝金属,在经过10 h退火后未发生脆化,因为它没有δ-铁素体。钼含量达到6.5%的8号焊缝金属,虽然焊态下是全奥氏体组织,但在700~1 100 ℃退火后,由于含钼金属间相的析出可导致严重脆化。

关于热处理时间对σ相析出的影响,在图4中的曲线变化十分清晰。无论哪种类型奥氏体不锈钢,随着700 ℃时效时间的增大,σ相析出数量的总趋势呈上升态势。只不过不同类型不锈钢上升速度存在差异。如304、316上升慢一些,而347、321较快些,Tempaloy-A1速度居中。这种变化与钢中合金元素类型及其含量对σ相析出机制的影响有关(已在上文予以说明)。

2.3 热输入的影响

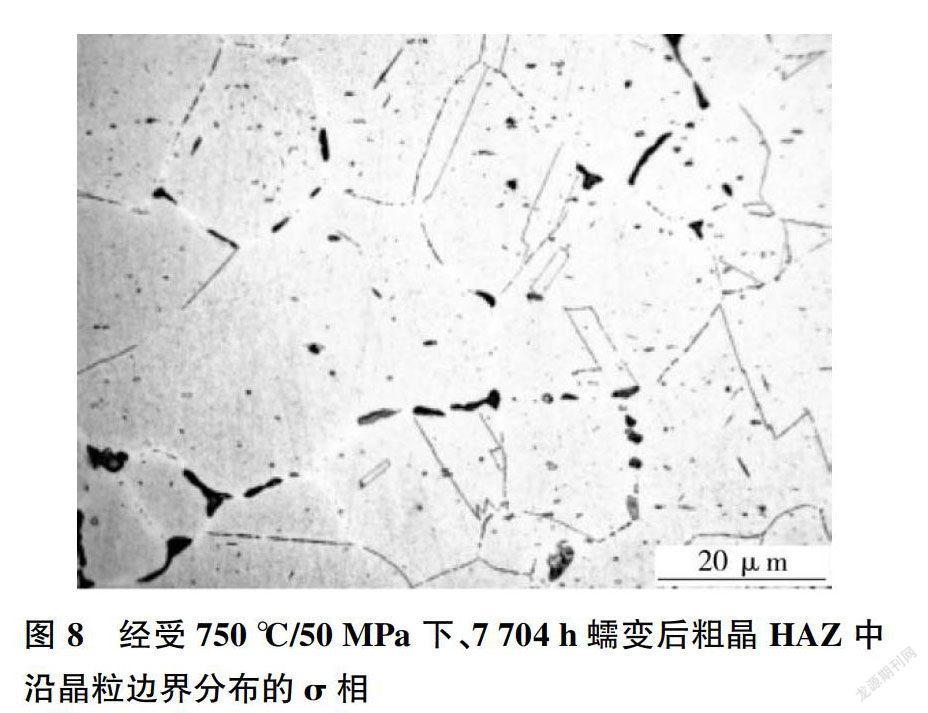

这类钢焊接时控制热输入和层间温度主要为了防止热裂纹。当然,热输入会影响HAZ过热区宽度和晶粒尺寸,进而影响接头高温运行时σ相析出。文献[10]执行表7所列工艺要点,对1G位置φ38×6.3 mm钢管GTAW焊接试件进行650 ℃、700 ℃和750 ℃、105 h蠕变断裂试验。HR3C管接头经受高温前后显微组织变化实例如表8所示[10]。可以看出,焊后状态各区均未出现σ相。试件经受750 ℃/50 MPa下、7 704 h蠕变后,在母材区析出的颗粒状σ相呈随机分布状态(见图7),而在HAZ过热区出现的颗粒状σ相却是沿晶界呈网状分布形态(见图8)。这可以用文献[6]提出的“在σ相的形核过程中,实际的结晶重排列是关键性的,而扩散过程不是决定转变速度的主要因素”理论予以解释。正是焊接接头HAZ粗晶区发生的再结晶促进了该区σ相的形成。后者σ相分布状态其危害性更大。蠕变试件断裂裂纹启裂于熔合线并沿HAZ粗晶区扩展,与脆性σ相在该区网状分布形成了对应关系。不难看出,热输入对奥氏体耐热钢接头中脆性相析出的影响,是试件经历高温作用后,HAZ过热区宽度和析出相分布变化的结果。热输入越大,HAZ过热区宽度越宽,σ相析出越多,产生的危害越大。

3 σ相对接头断裂行为的影响

Super 304H和HR3C钢的管材和焊件的蠕变试验比较如图9所示[10]。图中母材用深色符号,焊接接头用浅色符号,仍在运行的应力断裂试验用箭头标记。实线表示两种钢及其焊件的平均蠕变断裂强度,虚线则对应于-20%的公差下限。650 ℃、700 ℃、750 ℃三种温度下的母材和焊件的试验数据均落在实线上或其附近,表明了被測管及其焊接接头的良好抗蠕变性。然而,从图10中可以看出,随Larson-Miller参数PLM的增大,试件的断面收缩率明显下降。表明高温下蠕变试验管子或接头中有脆性σ相析出,不仅降低其蠕变强度,而且耗尽其塑性而脆化。

从焊后状态和经受750 ℃/50 MPa下、7 704 h蠕变后管接头组织形态的变化比较(如图6~图8所示)可以看出,焊后状态HAZ和母材中除了奥氏体外,只有少量一次碳化物析出;而经受750 ℃/50 MPa下、7 704 h蠕变后,在HAZ粗晶区出现了网状分布的σ相,母材区则出现了随机分布的σ相。HAZ粗晶区成为接头的薄弱环节。蠕变试件断裂裂纹启裂于熔合线并沿HAZ粗晶区扩展,与该区薄弱环节组织特征存在良好的对应关系。据此可以推断,经历更长时间试件的HAZ粗晶区将析出更多网状分布的σ相,性能更脆,蠕变断裂强度更低。

4 接头中σ相组织控制原理

虽然σ相的析出可以通过固溶处理消除或延缓,但电厂锅炉生产现场对过热器或再热器进行固溶处理是不现实的。况且现场σ相的无损检测手段受限,目前对高温运行管子或接头中σ相及其数量的确定,通常通过焊接工艺评定间接测评。为此,对于高温持久服役的奥氏体耐热钢管接头中的σ相,可以考虑以下几个方面进行控制(见表9)。首先是焊接材料的选择。通常按照“成分匹配”选用原则,根据焊缝中δ-铁素体含量最小化原理,对所需元素进行量的调整和控制,最大限度控制σ相形成的成分因素,最终获得δ-铁素体含量很少(铁素体数FN=3~8[11]),或纯奥氏体焊缝的焊后状态焊接接头。第二是焊接热输入的控制。基于σ相形成温度因素控制原理,可以采用低热输入和降低层间温度的焊接方法(如TIG)和工艺措施(含合理的工艺参数),尽量缩短焊件在600~900 ℃停留时间,获得无σ相形成的焊后状态接头。最后是焊件的焊后热处理。涉及的是试件在600~900 ℃停留时间,应当避免该温度区间的热处理,以免接头中σ相形成提供合适的温度因素。

不难看出,焊接材料的选择是控制σ相形成的成分因素,也是控制焊缝中δ-铁素体含量的必要条件;而焊接热输入和焊件的焊后热处理控制则是控制σ相形成的温度因素,也是控制σ相形成的充分条件。二者缺一不可。如果说基于上述控制原理,焊后状态接头中的σ相是可控的;那么,由于焊接热循环作用在HAZ粗晶区发生的再结晶,使该区在高温运行期间发生σ相析出则是难免的。

5 结论

(1)高温时效后的奥氏体钢接头中析出了形态各异的σ相。σ相的形成条件:一是成分因素,二是温度因素,二者缺一不可。σ相形成的速度问题,存在多种观点。

(2)在σ相形成影响因素中,化学成分的影响十分关键且比较复杂;σ相析出数量随时效温度和时间的增大而增多;热输入差异使HAZ再结晶程度变化,在高温时效中具有促进σ相析出趋势。

(3)试样经历高温蠕变,HAZ粗晶区出现了网状分布的σ相,该区被脆化成为接头的薄弱环节,接头的蠕变断裂强度明显下降。

(4)优化焊缝化学成分是控制焊缝中σ相形成的必要条件,而合理的热输入及其工艺措施则是控制接头σ相形成的充分条件,二者缺一不可。

参考文献:

[1] Hsieh C C,Wu W T. Overview of Intermetallic Sigma (σ)Phase Precipitation in Stainless Steels[EB/OL]. InternationalScholarly Research Network ISRN Metallurgy Volume 2012, Article ID 732471,16 pages doi:10.5402/2012/732471.

[2] 李太江,刘福广,陈伟武,等. HR3C钢焊接接头高温时效后的显微组织和力学性能试验研究[J]. 金属热处理,2012,37(8):16-19,20.

[3] 孙咸,陆文雄,张子荣,等. 焊后热处理对奥氏体不锈钢焊条熔敷金属韧性的影响[J]. 太原工业大学学报,1991,22(4):21-28.

[4] Сокол И Я. 双相不锈钢[M]. 李丕钟,王欣增 译. 北京:原子能出版社,1979.

[5] Gill P S,Vijayalkshmi M,Rodriguez P. On microstructure-property correlation of thermally aged type 316L stainlesssteel weld metal[J]. Metallurgical Transactions,1989,20(6):1115-1124.

[6] Vitek J M,David S A. The Sigma Phase Transformation inAustenitic Stainless Steels[J]. Welding Journal,1986,654):106-111.

[7] Minami Y,Kimura H,Ihara Y. Microstructural changes inaustenitic stainless steels during long-term aging[J]. Mat-erials Science and Technology,1986(2):795-806.

[8] Woodyatt L R,Sims C T,Heattie H J. Prediction of sigmatype phase occurrence from compositions in austenitic su-peralloys[J]. Transactions of the Metallurgical Society of theAmerican Institute of Mechanical Engineers,1966,236(4):519-527.

[9] Folkhard E. 不銹钢焊接冶金[M]. 栗卓新,朱学军 译. 北京:化学工业出版社,2004:127-129.

[10] Kuboň Zdeněk,Stejskalová Sárka,Kander Ladislav. Effectof Sigma Phase on Fracture Behavior of Steels and WeldJoints of Components in Power Industry Working at Supe-rcritical Conditions[EB/OL]. http://dx.doi.org/10.5772/int-echopen.71569.

[11] Lippold J C,Kotecki D J. 不锈钢焊接冶金学及焊接性[M].陈剑虹 译. 北京:机械工业出版社,2008.