搅拌摩擦焊焊后高温振荡热处理组织及机理分析

2020-09-10董丰波封小松罗传红黄传真

董丰波 封小松 罗传红 黄传真

摘要:针对2219-O铝合金搅拌摩擦焊接头焊点热处理过程中易出现异常晶粒(AGG)长大现象的问题,对焊接接头进行高温振荡固溶热处理,并对热处理前后的接头微观组织进行了分析。结果表明,搅拌摩擦焊形成的焊缝热稳定性较差,晶粒较容易再热长大,常规热处理晶粒尺寸达毫米级;围绕固溶温度下限作高温振荡固溶热处理能够有效地抑制粗大晶粒的产生,当温度振荡幅度大于90 ℃,焊核晶粒为直径约20 μm的细晶。

关键词:搅拌摩擦焊;微观组织;高温振荡;热不稳定性

0 前言

搅拌摩擦焊(FSW)是一种新型的固相连接技术,解决了2系和7系变形铝合金传统熔焊难以焊合的问题。然而焊后材料存在热损伤和机械损伤,力学性能会有所下降,在很多情况下需进行焊后热处理以恢复性能。在焊后热处理过程中,易发生异常晶粒长大(AGG)现象,粗大晶粒极易在焊核区生成,而焊核区晶粒具有极大的热不稳定性[1]。

第二相颗粒、织构、界面效应以及溶质偏析,均会影响晶粒长大的驱动力和晶界的可动性,进而影响异常晶粒长大。Humphreys[2]认为在正态分布的晶粒结构中,要抑制异常晶粒长大的发生,必须保证钉扎参数足够大,平均晶粒尺寸越大,第二相颗粒浓度越高、尺寸越细小,钉扎作用越强。为提高焊核细晶结构稳定性,Mishra等[3]探索通过焊接工艺参数对AGG的控制,热输入增加伴随着焊后晶粒度的增大,从而抑制了AGG。同时研究表明,焊核区晶粒结构不仅受热输入的影响,也受材料流动的影响,导致焊接热输入与AGG的关系其规律性并不明显,很难通过对焊接工艺参数的调控来有效提高FSW焊核细晶结构的热稳定性。通过外部引入添加第二相粒子则不仅能实现抑制AGG的目标也有望通过粒子的弥散强化提高焊核性能。在铝合金中利用FSP加入碳纳米管作为增强相[4],将SiC 颗粒较为均匀的混合分布在焊核区[5],将Si粒子通过FSP的过程分散在铝基体中[6],也可应用原位自生的方法来制备颗粒增强复合材料[7]。这些研究表明第二相颗粒浓度越大的区域,再结晶晶粒在長大过程中所受到的钉扎作用越强,越能保持细小的晶粒结构,焊核区再热时未发生异常晶粒长大。添加焊料在焊核区引入第二相颗粒对焊核区再结晶晶粒长大和焊后热处理中异常晶粒长大起着双重限制作用。通过第二相粒子实现抑制AGG的方法目前也有许多问题,比如第二相粒子很难在焊核区有较好的分散,且第二相粒子容易团聚,转速的提高和搅拌针下压量的增大都有利于第二相在基体中的弥散,这使得焊接工艺复杂化,有的研究表明使第二相粒子相对分散需要多道次甚至十几道次的焊接。另外,引入的第二相只能对焊核增强,接头整体性能存在不均匀性问题等。

本文通过焊后热处理对焊核晶粒晶界进行重建,通过诱导第二相粒子在晶界上的偏聚和析出,增强第二相粒子的钉扎作用,提高晶界势垒,防止晶界大幅度迁移,减小晶粒间的合并长大,尽量保持焊核区细晶结构,有望抑制焊核区AGG的发生,解决搅拌摩擦焊接头热不稳定性问题。

1 试验材料与方法

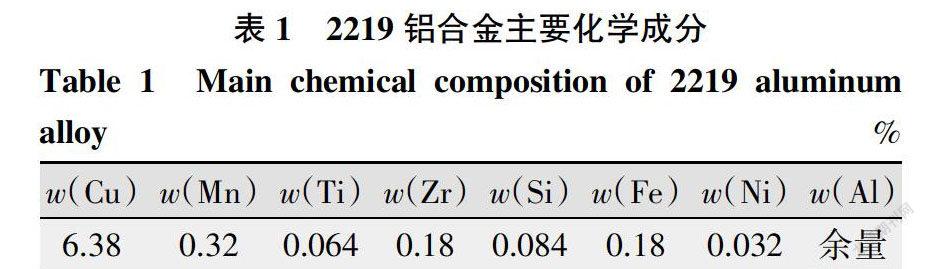

焊接试验用材料为2219-O态300 mm×200 mm×6 mm铝合金轧制板,其主要化学成分如表1所示。搅拌摩擦焊机采用螺纹三棱型搅拌头,搅拌针直径6 mm,轴肩直径为20 mm。焊接方式为单道对接焊,在拼焊板上沿焊缝横向分别取样,用混合酸(1.0%HF+1.5%HCL+2.5%HNO3+95.0%H2O)对抛光后的试样进行腐蚀,在大型卧式OLYMPUS光学显微镜下观察微观组织。

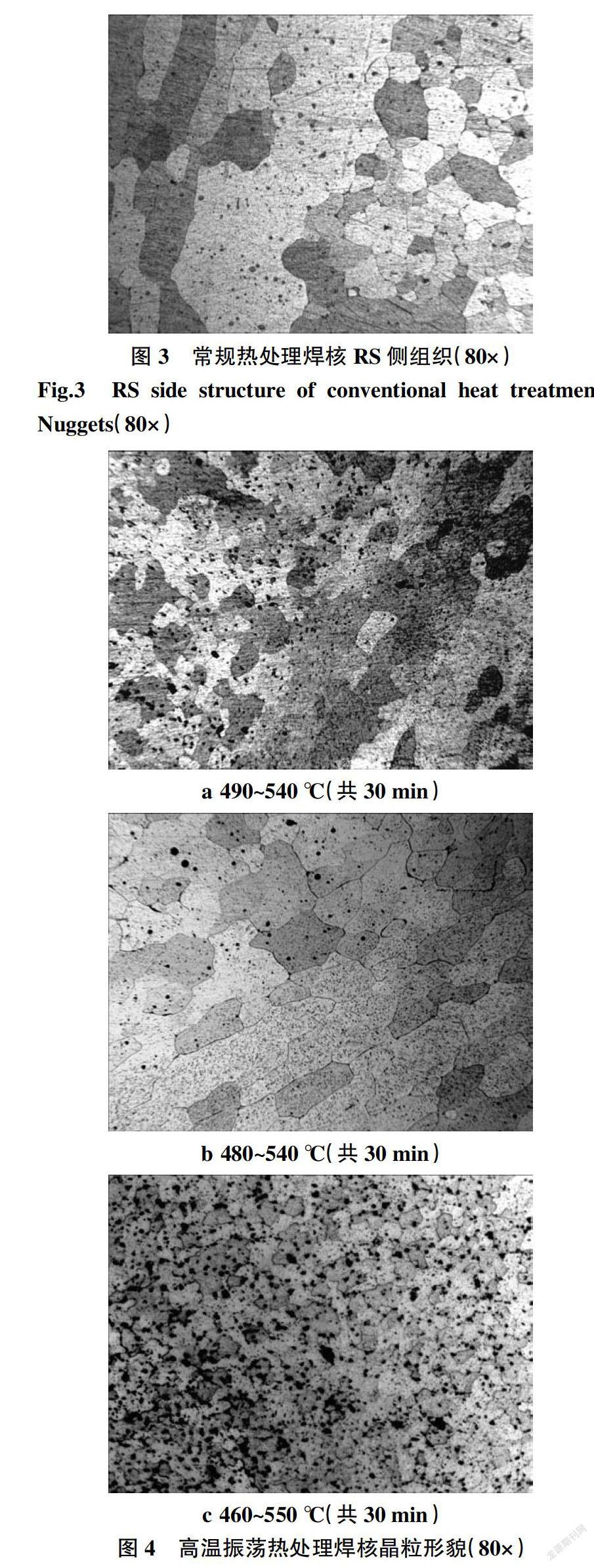

焊后热处理方法为:先在固溶温度以上短时停留1~2 min,然后在略低于固溶温度下保温2~3 min,再重复,实现在固溶温度线附近的高温振荡加热。固溶热处理示意如图1所示,可以使用两台热处理炉来完成温度振荡,温度近似为“方波”加热;也可用一台热处理炉实现,当炉温加热到预定的温度并短时保温,半开炉门让温度快速下降到预定温度,再关上炉门保温,温度曲线近似“正弦波”。

2 结果及分析

2.1 热处理前后组织的变化

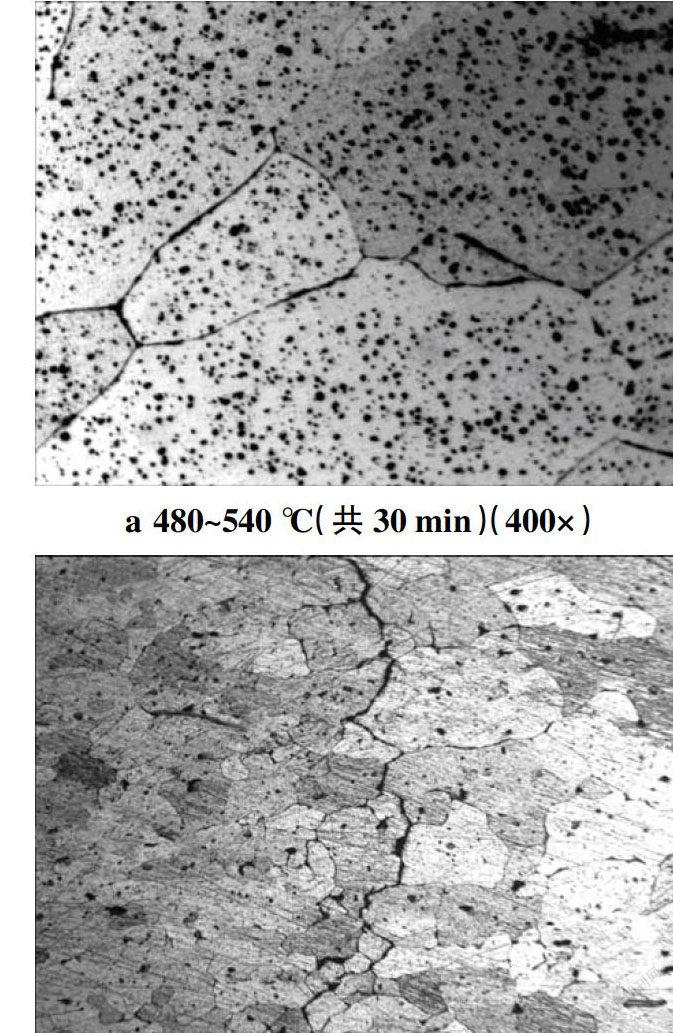

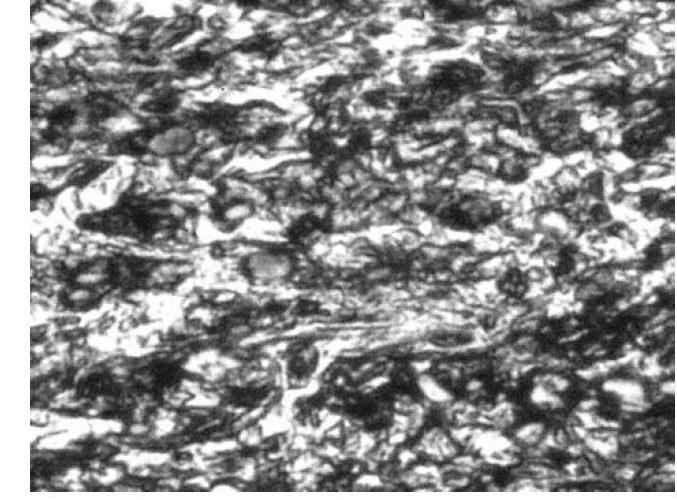

焊态下焊核组织见图2,这一区域的晶粒都表现出流变的形态,观察不到明显的晶界,说明动态再结晶过程中流变速度大于再结晶速度,晶粒形态区别于静态再结晶的颗粒状形态。同时能观察到残存的第二相,这些相颗粒的排列也呈现出一致的流态。

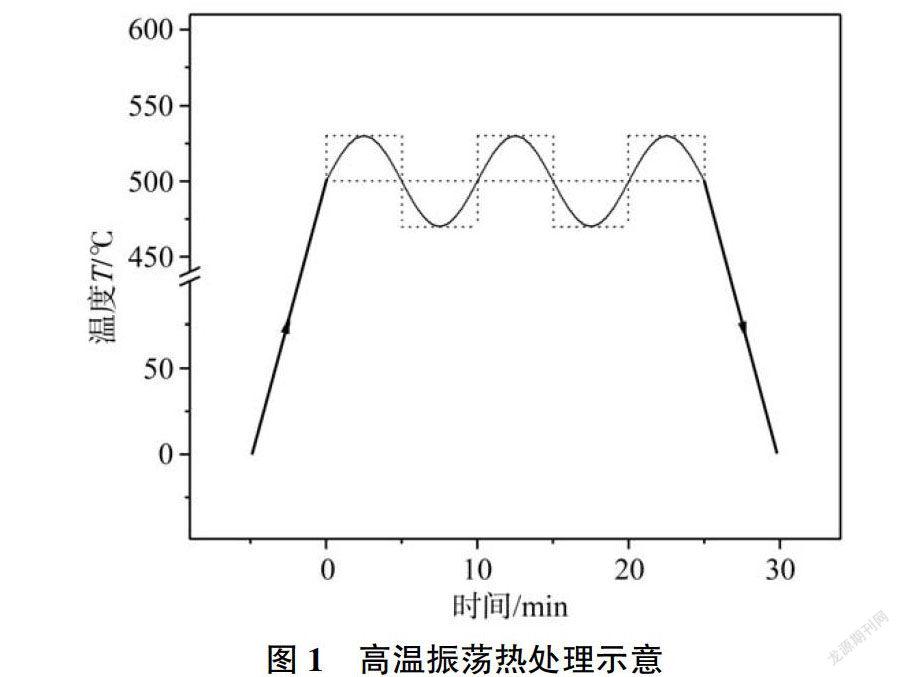

常规热处理焊核组织如图3所示,在260 ℃下保温60 min,然后在535 ℃下保温10 min。从图中可以看出焊核晶粒都发生了高温再结晶,晶粒长大,晶界清晰,在焊核与热机影响区交界两边晶粒尺寸差别较大,焊核区最大晶粒尺度超过1 mm,且晶粒沿截面厚度方向生长,这与焊缝金属流动挤压受力方向有关系,形成与工作主应力方向正交的条状晶,这种形态的再结晶组织,将大大削弱接头的承载强度。按规范推荐2219-O态铝合金的固溶热处理在535 ℃温度下保温25~35 min,实验保温时间低于正常热处理保温时间,因此这些硕大的晶粒并不是晶粒正常长大的结果。

高温振荡热处理焊核晶粒形貌如图4所示,从图4a~图4c,热处理规范依次增加了温度振荡的幅度,图4a、4b是“正弦”加热振荡的结果,图4c为“方波”加热振荡的结果。图4a为热处理规范下焊核晶粒为长条晶,尺寸在200~300 μm范围内;图4b为规范下焊核晶粒在500 μm以内,板条状形态;图4c为规范焊核晶粒为等轴细晶,晶粒直径约20 μm;各规范下晶界较为清晰。高温振荡热处理结果与常规热处理结果相比,晶粒尺寸有较大程度地减小,在焊核与热机影响区两边的晶粒尺寸的差距缩小,异常晶粒长大趋势受到了一定程度的抑制;各高温振荡热处理结果相比,随着温度振荡幅度的加大,晶粒更加细小,当高低温差达到90 ℃以上时,焊核晶粒基本不发生异常长大现象;“方波”加热相比于“正弦”加热,由于减少了高温停留的时间,抑制晶粒异常长大的效果更加明显;在常规热处理中即便增加了低于300 ℃的低温回火,但抑制晶粒异常长大的作用并不明显,认为低温回火只是对位错的回复,异常晶粒长大的驱动力来自界面能的降低,而不是来自应变能的增加。

高温振荡中,如果参数不合适,晶界析出相粗大并连续分布,就会导致裂纹出现,如图5所示。显微组织观察可发现晶界稍变粗,粗大的晶粒晶界平直、严重氧化,三个晶粒的衔接点呈黑三角,出现沿晶界的裂纹。

2.2 高温震荡固溶抑制异常晶粒长大的机理分析

上述研究表明,搅拌摩擦焊焊核区在热处理时形成粗大晶粒的机制是异常晶粒长大,而非再结晶和普通晶粒长大。分析认为焊核组织是在机械破碎的作用下形成,是一个全新的晶界,而且晶界上没有第二相粒子的钉扎作用,导致晶界能较低,相邻的晶粒即便是大角度晶界都容易合并,出现异常长大[8]。发生异常晶粒长大的原因是弥散的夹杂物或者第二相粒子对晶粒长大过程的阻碍。例如,弥散的析出相可阻碍晶粒长大,但析出相在各个粒子中的分布不均匀,而且它们在固溶温度很高时要发生聚集长大或者溶解于材料基体之中,可能有少数晶粒能脱离析出相的约束,获得优先长大的机会,这样就为反常的不均匀的晶粒长大创造了条件。

由于晶内与晶界在析出相形核与长大热力学与动力学上的差异,铝合金晶内与晶界的析出组织差别显著。晶内析出相通常为GP区、θ'和 θ''相;晶界析出相为θ相并存在晶界无沉淀区。当加热温度在低于固溶温度的高温下,合金处于溶质过饱和度状态,晶内晶界的析出将受驱动力(热力学)的控制,平衡相θ在晶内析出受形核能的限制不能进行,而仅产生晶界析出。此时晶界析出的数量可通过调节温度即调节过饱和度来调控,形成晶界预析出状态[9]。当溶质原子向再结晶前沿偏聚并析出,起钉扎晶界作用,再结晶前沿只有摆脱它才能移动。所以高温振荡不断析出在晶界的稳态θ相,有利于抑制焊核晶粒的异常长大,参数合适的时候可以得到相对均匀一致的晶粒尺度。高温振荡用来改善晶界和晶内的析出状态,以达到重建晶界的目的,使材料具有良好的热稳定性。

3 结论

(1)搅拌摩擦焊形成的焊缝热稳定性较差,晶粒较容易再热长大,常规热处理晶粒尺寸达毫米级。

(2)围绕固溶温度下限作高温振荡固溶热处理有效地抑制了晶粒粗化倾向,当温度振荡幅度大于90 ℃时,形成焊核晶粒直径约20 μm的细晶组织。

(3)当加热温度低于固溶温度,在晶界上优先形成析相,预析出可形成不连续晶界的析出相,起钉扎晶界作用,因此高温振荡固溶热处理可有效解决搅拌摩擦焊接头的异常晶粒长大问题。

参考文献:

[1] 罗传红,彭卫平,张建强. 焊后热处理对2219-T6 铝合金搅拌摩擦焊接头力学性能的影响[J]. 材料热处理学报,2015,36(3):35-39.

[2] Humphreys F J,Hatherly M. Recrystallization and RelatedAnnealing Phenomena[M]. Oxford:Elsevier Science Ltd.,2004:215-267.

[3] Jana S,Mishra R S,Baumann J A,et al. Effect of processparameters on abnormal grain growth during friction stir processing of a cast Al alloy[J]. Materials Science and En-gineering:A,2010,528(1):189-199.

[4] Lim D K,Shibayanagi T,Gerlich A P. Synthesis of multi-walled CNT reinforced aluminium alloy composite via fri- ction stir processing[J]. Materials Science and EngineeringA,2009,507(1-2):194-199.

[5] Mishra R S,Ma Z Y,Charit I. Friction stir processing:anovel technique for fabrication of surface composite[J]. Ma-terials Science and Engineering A,2003(341):307-310.

[6] Lee I S,Hsu C J,Chen C F,et al. Particle-reinforced al-uminum matrix composites produced from powder mixturesvia friction stir processing[J]. Composites Science and Te-chnology,2011,77(5):693-698.

[7] Ke L M,Huang C,Xing L,et al. Al-Ni intermetallic com-posites produced in situ by friction stir processing[J]. Jou-rnal of Alloys and Compounds,2010,503(2):494-499.

[8] 羅传红,郭立杰,董丰波. 铝合金搅拌摩擦焊焊核紊流区及性能分析[J]. 焊接学报,2016,37(1):90-94.

[9] 陈康华,张茁,刘红卫. 近固溶度高温析出对7055铝合金时效强化和应力腐蚀的影响[J]. 中南工业大学学报,2003,34(2):114-118.