某机型增压器隔热罩开裂分析及优化改进

2020-09-06郑洲洋吴卫钰刘向峰张彩霞

郑洲洋 吴卫钰 刘向峰 张彩霞

摘 要:针对某机型增压器隔热罩在整车和台架试验中开裂的问题,测试了隔热罩开裂区域在整车和台架上的实际温度值,结合隔热罩的耐温测试数据,找出了隔热罩开裂的原因;通过增大隔热罩与增压器之间的间隙以及优化隔热罩开裂区的结构,来降低了隔热罩内表面的温度和减少开裂区的应力集中点,从而解决了隔热罩开裂问题。

关键词:隔热罩;开裂;实际温度值;间隙;应力集中点

中图分类号:U464.135+.01 文献标识码:A 文章编号:1671-7988(2020)16-88-03

Abstract: For the problem of cracked turbocharger heat shield in the whole vehicle and the bench test, test the actual temperature values of the heat shield s cracked area on the vehicle and the bench, combine the heat resistance test of the heat shield, and find out the reason of the heat shield cracked; by increasing the space between heat shield and turbocharger and optimizing the heat shield structure, to reduce the temperature of heat shield s internal surface and the stress concentration point in cracked area, and the heat shield cracking problem is solved.

Keywords: Heat shield; Cracking; actual temperature; Space; Stress concentration point

CLC NO.: U464.135+.01 Document Code: A Article ID: 1671-7988(2020)16-88-03

1 引言

渦轮增压器在汽油发动机和柴油发动机上的应用已经十分广泛,涡轮增压器给发动机带来更大动力的同时,其自身较大的重量和离发动机重心较远的特点,使安装在增压器上的隔热罩在承受排气带来的高温和发动机振动时开裂的风险越来越大。隔热罩开裂会降低隔热罩的隔热能力,使隔热罩外侧的温度升高,温度升高到超过周围零件温度设计要求最高值时,有可能导致零件功能异常或失效;另一方面隔热罩开裂会引起客户抱怨,影响品牌的形象,降低市场口碑;隔热罩开裂产生的碎片还有可能卷进其他高速旋转的零件上,造成很大的安全事故。因此解决增压器隔热罩开裂问题,对发动机产品的可靠性,市场表现,经济性具有重要意义。

目前发动机排气隔热罩的研究,主要是应用仿真软件,通过提高低阶模态,来增强隔热罩的设计可靠性。如蓝苑尤等[1] 使用ABAQUS软件对隔热罩进行模态和热应力分析,预测隔热罩频率、振型和热应力分布及其变形情况,来判断是否符合发动机NVH和耐热性能要求;汪凯等[2]运用OptiStruct 对隔热罩进行形貌优化,找出最优的加强筋布置方案,提高增压器隔热罩的模态,降低隔热罩的频率响应应力,提高增压器的设计质量;赵俊男等[3]运用CATIA 软件的有限元分析,对两种方案的隔热罩进行模态分析和瞬态响应分析,得出了仿真结果较好的方案,并通过了整车道路耐久试验验证;刘凤青等[4] 通过有限元分析确定了隔热罩开焊原因为隔热罩模态低,发动机工作频段内发生共振,增加固定点后,提高了模态,解决了和周边零件发生共振开裂的问题;徐宝全等[5]对隔热罩进行了FEA 分析,包括模态分析和动响应分析,根据分析结果对隔热罩进行优化改进,新方案隔热罩模态得到提高,振动响应力下降,满足设计要求;陈彦如等[6]基于CAE 分析软件 ABAQUS分析此隔热罩的共振特性、应用环境、疲劳因素,找出了起筋处疲劳应力超过了其材料的屈服极限是隔热罩开裂的原因。以上研究均是依据仿真软件进行理论计算,模拟仿真的数据不能完全贴合实际。

针对上述问题,本文从实测的试验数据出发,通过分析试验数据来寻找隔热罩开裂的原因以及优化方式。首先对增压器隔热罩开裂最严重区的内表面以及对应的增压器排气歧管外表面进行台架和整车温度测试,然后对隔热罩进行耐温测试,通过分析试验数据,得出了隔热罩开裂的根本原因是隔热罩内表面环境温度超过了内层材料的最高耐温,并提出了隔热罩优化方案,优化后的隔热罩在整车和台架试验中均满足要求,从而解决了隔热罩开裂问题。

2 隔热罩开裂情况

如图1所示,隔热罩在进行台架3000次冷热冲击试验、台架800h循环负荷试验、整车6万公里耐久试验后,均出现了内层表面变黑并且开裂的现象。根据隔热罩开裂情况,初步判断可能是因为隔热罩在变黑的区域温度过高,超过了内层材料SA1D(镀铝钢板)的最高耐温值,内层钢板变脆,在再加上发动机的振动,就会在应力集中点开裂,为了验证上述猜测是否正确,对隔热罩开裂区域进行了温度测试。

3 试验测试

3.1 台架温度场测试

隔热罩开裂位置有可能是温度最高点,因此将两个温度传感器布置在了隔热罩开裂区,传感器布置示意图如图4所示。同时在对应开裂区的增压器排气歧管上也布置温度传感器,布置示意图如图5所示。

为得到最高温度值,先让发动机预热30分钟,然后在全速全负荷的状态下运行,采集温度数据,当温度趋于平稳时停止试验,采集的温度数据如图6所示。因台架的风机是从测点2一侧吹风的,测点2一侧的热气被吹走的较多,所以增压器和隔热罩的测点1比测点2温度要高。由数据可知隔热罩内层表面温度最高可以达到480℃。

3.2 整车温度场测试

因台架试验工况较实际恶劣很多,且隔热罩一般在整车上考核,所以有必要在整车上进行温度场测试。将整套设备和样件装在整车上进行试验,为测出隔热罩开裂区域在整车上的最高温度,在3#、城市工况、住宅坡、20%坡道、变速工况、190km/h最高车速、变速工况(10-14)加怠速浸车和熄火浸车7种工况下进行温度测试,测试结果如表1所示,可以看到在最高速行驶的过程中隔热罩内表面的温度最高,温度可达到470.8℃。

3.3 隔热罩耐温测试

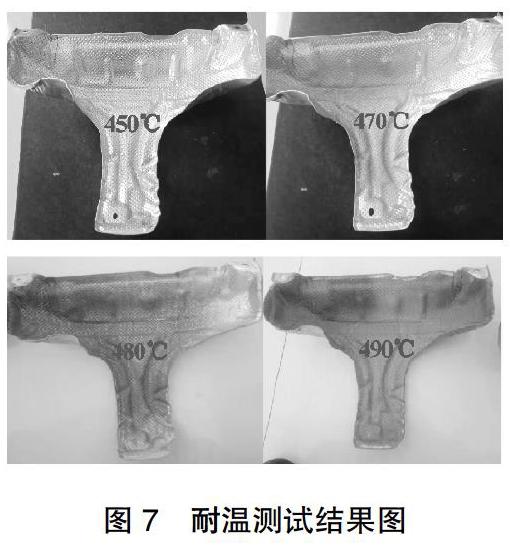

根据经验,SA1D材料最高耐温一般在450℃左右,为研究隔热罩内层材料SA1D的实际最高耐温,现将隔热罩放在温度为450℃、470℃、480℃、490℃的温度箱中各24h,观察隔热罩的变化情况,结果如图7所示,可以看出隔热罩在450℃以上的温度环境下,表面材料会发生氧化变黑,材料力学性能变差,抗振动能力变弱。

4 开裂分析与优化

由温度测试试验和耐温试验可知,隔热罩内表面的温度有超过450℃的现象,长时间处在该环境下,隔热罩会氧化变脆,加上发动机及车身的振动,隔热罩就会出现开裂的现象。

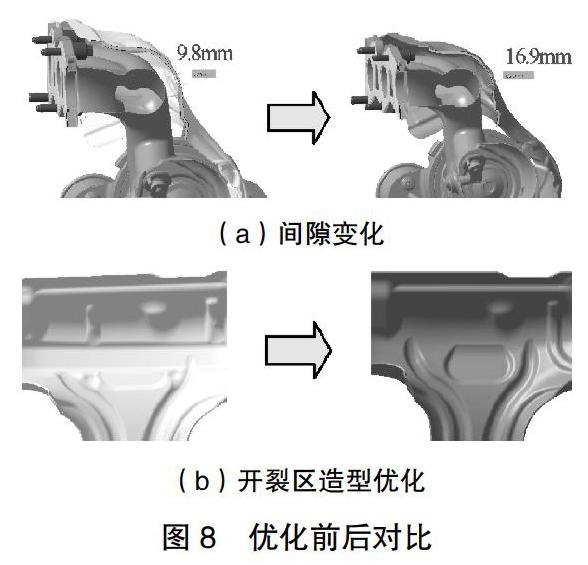

可以从增加隔热罩与排气歧管间隙以及减少隔热罩开裂区应力集中点两方面来解决隔热罩开裂问题,最小间隙由原来的9.8mm增加到16.9mm,优化开裂区造型来减少应力集中点,优化前后隔热罩如图8所示。

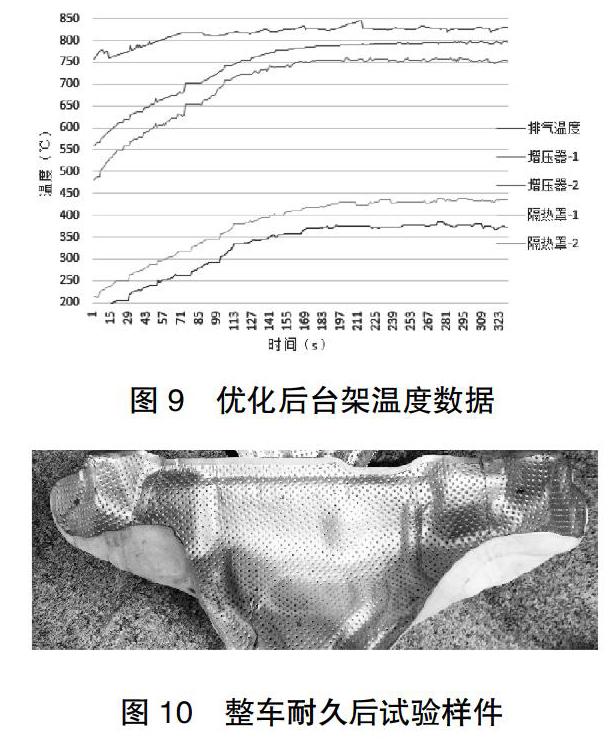

为节约试验资源,针对更改后的隔热罩,在台架上重新测试了温度,温度试验数据如图9所示,对比隔热罩优化前图6的数据,排气温度、增压器外表面温度均相仿的情况下,优化后的隔热罩内表面温度最高436℃,比优化前温度降了44℃,且小于隔热罩的最高耐温450℃,证明优化方案有效。为进一步验证优化后的隔热罩会不会开裂,对其进行整车6万公里耐久试验,耐久后的隔热罩没有开裂现象,如图10所示,再次证实了优化方案的有效性。

5 结语

(1)本文从实测的试验数据出发,通过对增压器隔热罩开裂最严重区的内表面以及对应的增压器排气歧管外表面进行台架和整车温度测试,然后对隔热罩进行耐温测试,通过分析试验数据,得出了隔热罩开裂的根本原因是隔热罩内表面环境温度超过了内层材料的最高耐温,并提出了隔热罩优化方案,优化后的隔热罩在整車和台架试验中均满足要求,从而解决了隔热罩开裂问题。

(2)本文的优化方法以及试验数据对发动机隔热罩产品的优化设计具有重要参考价值。

参考文献

[1] 蓝苑尤.发动机排气歧管隔热罩的数值分析[J].研究与开发,2020, 4(16):71-73.

[2] 汪凯.基于OptiStruct形貌优化的增压器隔热罩设计[J].计算机辅助工程, 2018, 4(27): 12-15.

[3] 赵俊男.基于有限元的排气歧管隔热罩动态特性分析与噪声验证[J].汽车仿真与测试,2018, 4(25): 80-82.

[4] 刘凤青.某车型排气系统隔热罩开焊问题分析及解决[J].内燃机与配件, 2018, 24(15): 31-32.

[5] 徐宝全.排气歧管隔热罩开裂分析及优化改进[J].工艺材料,2018, 10(8):40-43.

[6] 陈彦如.汽油增压发动机排气歧管隔热罩开裂故障分析[J].内燃机, 2016, 4(2): 59-62.