化工换热器用UNSN08031合金无缝钢管的研发

2020-09-03王连华刘富强邵海丽

王连华,郭 玲,刘富强,邵海丽

(新兴铸管股份有限公司,河北 邯郸 056300)

新型哈氏合金UNSN08031是德国蒂森克虏伯VDM公司专门为抗卤化物介质腐蚀而研发的一种含氮Fe-Ni-Cr-Mo系合金(美国牌号UNS N08031),其性能介于超级奥氏体不锈钢和已有的镍基合金之间。该合金为面心立方晶格结构,合金化程度较高,Ni含量30.0%~32.0%,Cr含量26.0%~28.0%,Mo含量达到6.0%~7.0%,同时还添加了0.15%~0.25%的N。高的Ni-Cr成分设计,增加了合金的耐蚀性、抗氧化性和抗挥发性[1]。高Mo的设计不仅细化晶粒,同时也显著地提高了钢的高温强度[2],N元素的添加起到了稳定奥氏体相、降低金属间沉淀析出的倾向。这种化学成分的设计将UNS N08031的临界点蚀温度提高了85℃[3-5],同时也兼顾了高温下抗氧化性、抗腐蚀性、抗高温蠕变的特性[6-9]。高Cr、Mo的设计,很容易使材料在加工过程中析出大量的富Mo相,导致合金在热加工变形及冷加工成型过程中具有较大的难度。目前用于二氧化氯等强腐蚀性介质换热器用管主要由德国、美国、日本等国制造,国内关于UNSN08031合金无缝钢管的研究和制造报道几乎没有;因此,为了满足我国高端换热装备的国产化的需要,务必大力开展对UNSN08031合金无缝钢管的研制工作。

1 产品的技术要求

新兴铸管股份有限公司针对国内知名厂商的使用要求,2019年开发了用于化工行业中以二氧化氯为介质的UNSN08031合金换热器管。ASME SB 622—2019 规范[10]对 UNSN08031 合金管的化学成分、力学性能要求见表1~2。

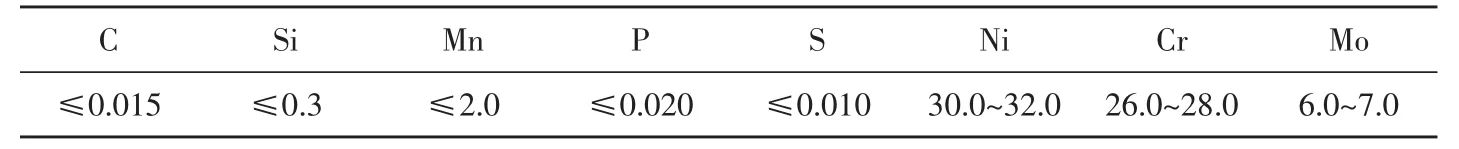

表1 UNSN08031合金管的化学成分(质量分数)要求 %

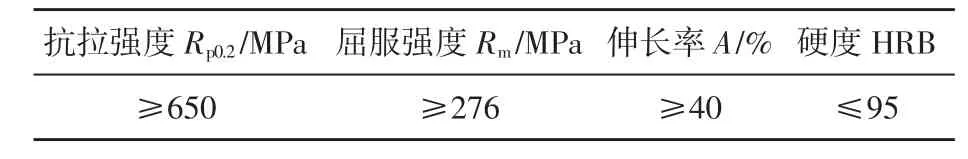

表2 UNSN08031合金管力学性能要求

2 UNS N08031合金炼钢工艺

UNS N08031中的 Ni含量 30.0%~32.0%,Cr含量26.0%~28.0%,Mo含量达到6.0%~7.0%,如此高的合金元素含量对炼钢提出了较高的要求,Mo是一种正偏析元素,如果冶炼工艺不当会进一步影响合金的加工性能和使用性能。为了得到成分、组织均匀及纯净度高的坯料,采用真空感应熔炼(VIM)+真空自耗电弧熔炼(VAR)的双真空冶炼方式,钢锭经过均匀化后开坯锻造成Φ225 mm的圆棒管坯,管坯的化学成分符合表1中的要求。因管坯的纯净度要求较高,故要求夹杂物控制在标准范围内。

3 UNS N08031合金挤压工艺

UNSN08031合金管挤压工艺路线主要为:坯料加工清洗→环形加热炉预热→一次感应加热→润滑→扩孔→二次感应加热→润滑→挤压→入水→检验。挤压荒管规格为Φ135 mm×13 mm,挤压采用玻璃粉润滑剂,其中内润滑玻璃粉润滑剂为国外进口润滑剂HNK-2,外润滑玻璃粉润滑剂采用844-7,玻璃垫玻璃粉润滑剂为HDK-5,预热温度900~980℃,预热时间为2.5 h。扩孔温度1 160~1 200℃,扩孔扩延系数1.23,扩孔速度140~220 mm/s,挤压温度为1 180~1 230℃,挤压速度100~200 mm/s,挤压力30~36 MN,工模具预热温度范围300~400 ℃。

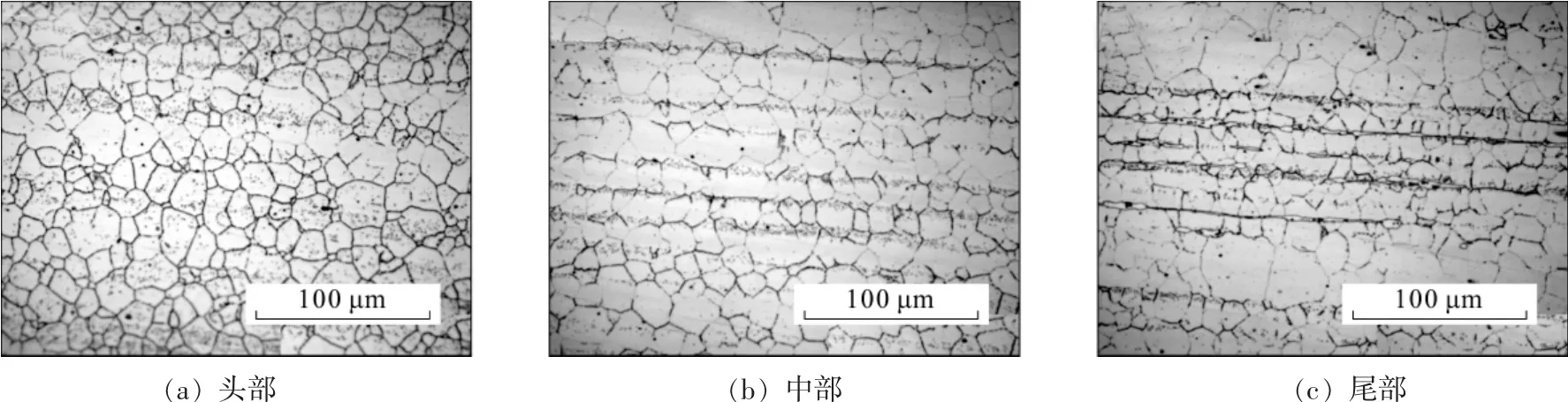

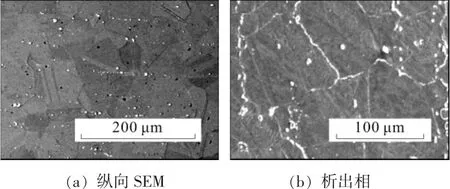

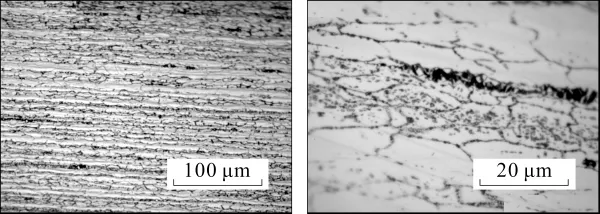

挤压制管的优点是坯料在挤压过程中受到三向压应力,即使材料的热塑性较低,也不一定产生裂纹[11-13]。由于UNSN08031中具有高的Mo含量,固溶强化效果显著,因此造成管坯的热变形环节难度较大。由于挤压变形通常会导致挤压荒管头、中、尾部的晶粒尺寸存在差异,如果组织差异性过大,将会导致后续冷轧变形的不均匀,最终导致管材轧裂。因此必须合理调整挤压工艺,尽可能降低挤压管的组织差异。故针对UNSN08031合金的挤压特点,将挤压比设计为7.68,并将二次感应炉温度提高到1 180~1 230℃,大挤压比、高温短时操作,是充分考虑到坯料经过挤压后尽可能使晶粒均匀一致。UNSN08031合金挤压管头、中、尾部的组织形貌如图1所示。可以看出,管材在挤压过程中已经发生了充分的动态再结晶及晶粒长大,呈现尺寸分布均匀的等轴晶,管材头、中、尾部的晶粒度级差在1级左右,组织均匀,管坯的纵向组织和析出相如图2所示。可以看出,基体中存在较多沿锻造方向呈条带状分布的析出相。结合平衡相图和能谱分析可知,其为富Mo的σ相。

图1 UNSN08031热挤压管不同部位的组织形貌

4 UNS N08031合金冷轧工艺

图2 UNSN08031管坯纵向组织和析出相

UNSN08031合金管冷轧工艺路线主要为:挤压荒管修磨→冷轧→去油→固溶→矫直→平头→探伤→检验。因换热管规格为Φ50.8 mm×4 mm,荒管规格Φ135 mm×13 mm,设计经过三道次冷轧成型,平均分配每道次变形量,并将每道次变形量控制在50%以下,冷轧在皮尔格两辊轧管机LG110、LG60上进行处理。冷变形后需要进行1 150~1 200℃的中间固溶,使变形组织发生静态再结晶及晶粒长大,以消除加工硬化,便于下一道次的冷轧变形[14]。

通过三道次的冷轧,最终成功轧制出Φ50.8 mm×4 mm规格的成品管。冷轧态组织形貌如图3所示,可见UNSN08031合金经过冷轧后等轴晶沿轧制方向被拉长,管坯沿轧制方向存在较多呈现条带状分布的σ相,该析出相的存在会影响合金的加工性能,进而影响使用性能。因此无论是热加工还是冷加工,都应该尽量降低合金中的析出相σ,以提高合金的热塑性和冷加工性,从而提高单道次的变形量,实现较高的成材率及经济效益。

图3 冷轧后合金的微观组织

5 UNS N08031合金热处理工艺

UNSN08031合金在高温下显示出了优异的耐蚀和力学性能,这主要得益于其高的合金化程度,尤其是高达6.0%~7.0%的Mo含量。UNS N08031合金管在制造过程中极易产生大量富Mo的σ相,因此为了保证合金具有良好的加工性能,必须采取合理的热处理制度,使合金中的析出相回溶或尽可能地降低析出数量。因此,为了能制订出合理的中间品及成品的固溶工艺,需要分析UNSN08031合金相的析出规律。

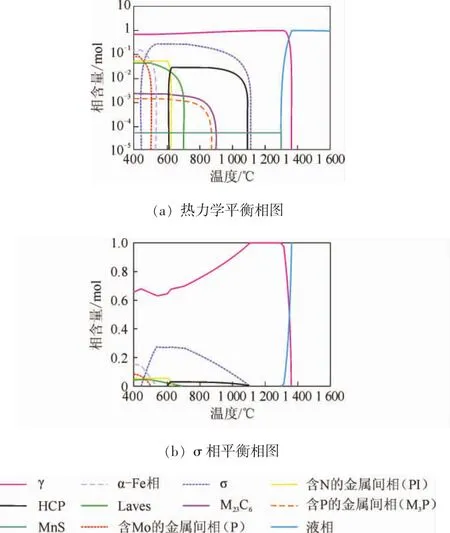

采用JMatPro软件对UNSN08031合金的析出相进行热力学平衡计算,UNSN08031合金平衡相图如图4所示。由析出相图可知,σ相为该合金在凝固过程中主要金属间析出相,析出的温度为450~1 120℃,合金的析出相为富Mo的σ相,随着温度的降低析出含量增加。在550~700℃析出含量最大,为0.28%。根据热力学平衡计算,固溶温度需要大于1 120℃才能保证σ相开始回溶。

图4 UNSN08031合金平衡相图

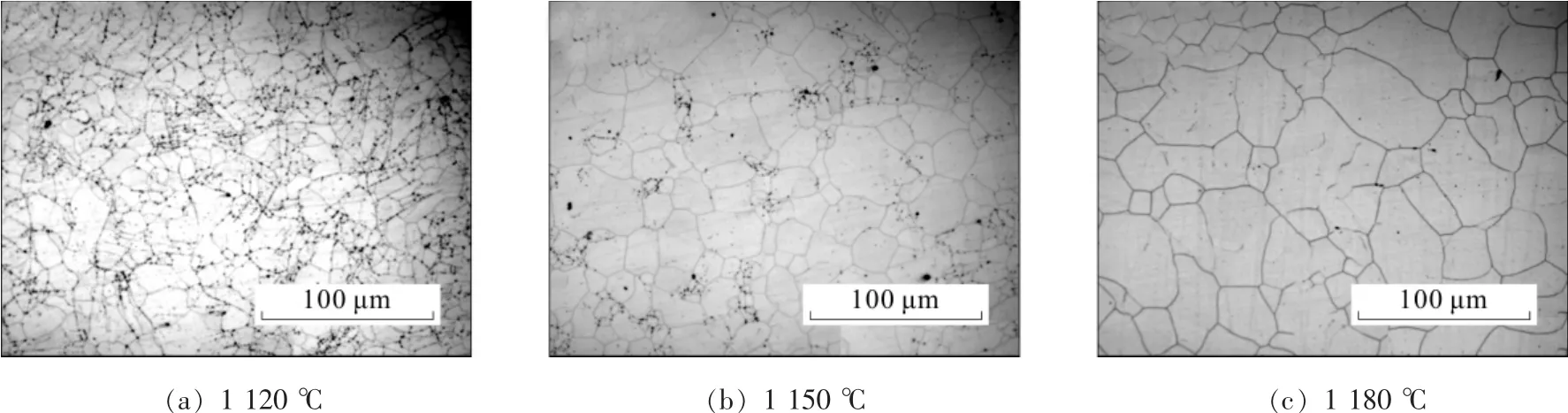

通过相关固溶试验发现,不同固溶温度下UNSN08031合金的微观组织如图5所示。1 120℃固溶时基体中仍然存在较多的σ相,1 150℃固溶时合金中还有少部分σ相没有回溶充分,1 180℃固溶时合金中析出相基本完全回溶。成品管经1 180℃固溶后,组织发生了充分的静态再结晶和晶粒长大,为均匀的等轴晶,平均晶粒度为6级,晶界和晶粒内第二相析出基本完全回溶。

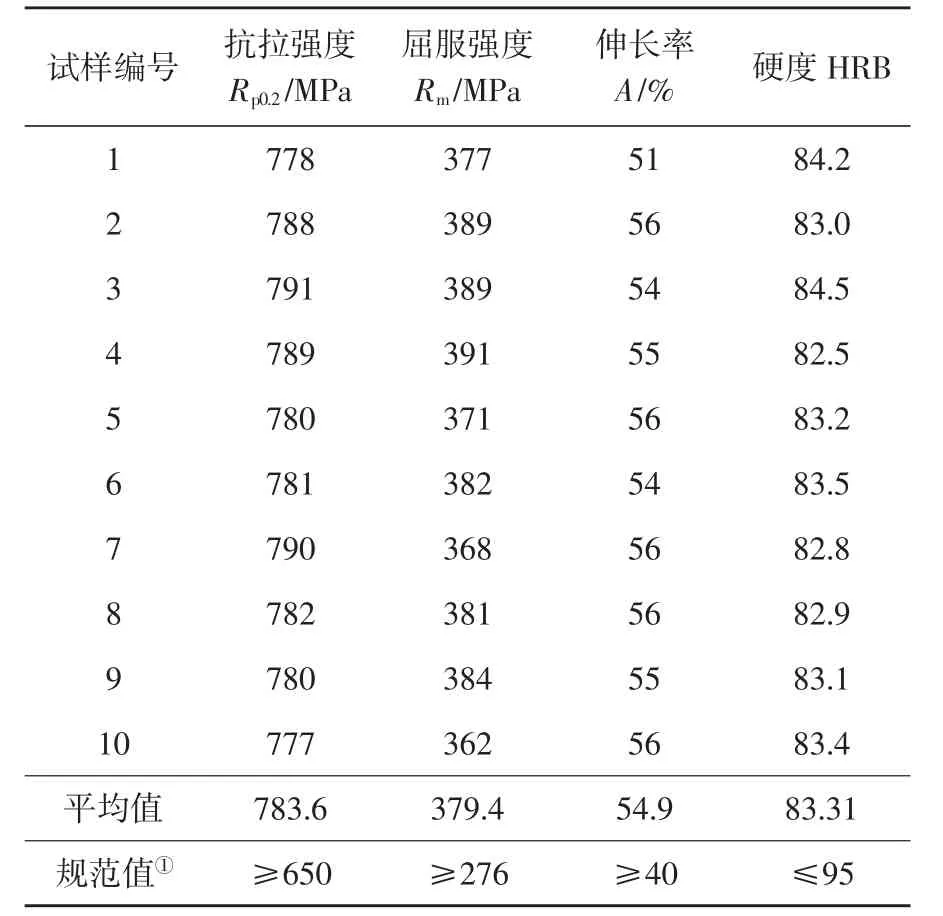

同时对成品管按照ASTM E 8/E 8M—2016a《金属材料拉伸试验方法》进行室温拉伸,成品性能情况见表3。从表3可以看出,UNSN08031各个批次性能稳定,合金的平均抗拉强度高达783.6 MPa,屈服强度达379.4 MPa,伸长率达到54.9%,硬度平均值83.31 HRB;所有性能完全符合ASME SB 622—2019 规范[10]要求。

图5 不同固溶温度下UNSN08031合金的微观组织

表3 UNSN08031成品性能情况

6 结 语

采用VIM+VAR双真空方式熔炼出的UNS N08031合金具有较高的纯净度,化学成分控制准确,符合成分要求;采用热挤压+多道冷轧工艺开发出合金无缝换热管UNSN08031,平均晶粒度6级,具有良好的力学性能和加工性能,满足ASME SB 622—2019[10]等相关标准及规范要求。