不同干燥技术对核桃粕蛋白粉体特性的影响

2020-09-03李明娟张雅媛游向荣周葵王颖卫萍韦林艳

李明娟,张雅媛*,游向荣,周葵,王颖,卫萍,韦林艳

1(广西农业科学院农产品加工研究所,广西 南宁, 530007)2(广西果蔬贮藏与加工新技术重点实验室,广西 南宁, 530007)

核桃(JuglansregiaL.)又名羌桃、胡桃,因具有很高的经济价值和营养价值而深受消费者和生产者青睐。核桃仁中蛋白质含量高达14%~18%,含有18种氨基酸和8种人体必需氨基酸,含量丰富且种类齐全,其中谷氨酸和精氨酸含量较高,是核桃蛋白的特征性氨基酸,长期食用对人体具有保健功效[1-2]。目前核桃的主要加工途径是榨油,榨油后产生核桃粕副产物,核桃粕保留了核桃仁原有的蛋白质成分,尤其是冷榨后的核桃粕其蛋白含量高达53.89%[3],且蛋白变性极少,是一种营养丰富、来源广泛又物美价廉的植物蛋白原料。我国是世界核桃种植和消费大国,种植面积和产量均居世界第一,随着核桃种植规模、产量及其销量的逐年扩大,核桃粕资源随之增大。然而,目前核桃粕大多被作为饲料、肥料或直接丢弃,造成大量核桃优质蛋白资源浪费,经济效益低,同时,因其富含蛋白质,直接丢弃对环境带来严重的富营养化污染[4-5]。因此核桃粕蛋白粉产品的开发研究对实现核桃粕高附加值利用意义重大。

干燥方式是影响蛋白粉体功能性质的重要因素,其粉体功能特性直接决定了其应用。已有研究表明,不同干燥方式通过改变莲子蛋白结构而改变蛋白粉功能性质,喷雾干燥的莲子蛋白粉起泡性优于冷冻干燥,而溶解性、持油性和乳化性则低于冷冻干燥[6];喷雾干燥的亚麻籽粕蛋白粉起泡性高于真空冷冻干燥,而溶解性、持水性、吸油性、乳化性、乳化稳定性和泡沫稳定性则低于真空冷冻干燥[7];喷雾干燥制备的小扁豆蛋白粉溶解性和凝胶性高于冷冻和真空干燥,且吸水性低[8];冷冻干燥的苦荞蛋白粉溶解性、乳化性和乳化稳定性均最好,热风与真空干燥次之,微波干燥最差,而热风干燥的起泡性最好,微波干燥的起泡能力最差[9];冷冻干燥的花生蛋白溶解度、持油性、持水性和乳化稳定性显著高于喷雾干燥的,乳化性则较低[10]。蛋白粉体特性受不同干燥技术、不同蛋白种类影响,其持油性、持水性、乳化性和起泡性决定了其在烘焙产品、乳制品、肉制品、谷物制品等食品加工领域中的应用效果[11]。

因此,选择科学合适的干燥技术是制备具有优良粉体特性核桃粕蛋白粉的关键。然而,目前关于不同干燥技术对核桃粕蛋白粉体特性的影响的研究鲜有报道。本试验以液压冷榨后的核桃粕为原料,采用热风、热泵、真空冷冻和喷雾4种干燥技术制备核桃粕蛋白粉,对其粉体粒径大小、堆积密度、流动性、溶解性、持水性、持油性、乳化性、乳化稳定性、起泡性及起泡稳定性等进行比较,分析4种干燥技术对核桃粕蛋白粉体性能的影响,以期选出适当的干燥技术制备核桃粕蛋白粉,为其广泛应用于食品加工领域奠定理论基础。

1 材料与方法

1.1 材料

1.1.1 实验材料与试剂

核桃,采自广西河池市凤山县;核桃粕为核桃仁经液压压榨后的副产物,经检测其含水量为6.40%,蛋白含量为50.57%,脂肪含量25.33%;NaOH、柠檬酸均为食品级,广西南宁泰诺生物工程有限公司;金龙鱼大豆油,嘉里粮油(防城港)有限公司。

1.1.2 仪器与设备

全自动液压压榨机(DLL-150T),常德市鼎粮机械制造有限公司;破壁打浆机(JYL-Y20),九阳股份有限公司;胶体磨(JM-L50),郑州玉祥食品机械有限责任公司;电热鼓风干燥箱(WGLL-230BE),天津市泰斯特仪器有限公司;太阳能热泵干燥仪,自主研发(专利号ZL 201320617683.6);真空冷冻干燥机(LGJ-18),北京松源华兴科技发展有限公司;低温喷雾干燥机(YC-1800),上海雅程仪器设备有限公司;台式高速冷冻离心机(3-18KS),德国Sigma公司;磁力搅拌器(C-MAG HS 7),德国IKA公司;高速剪切乳化机(JRJ300-I),上海越磁电子科技有限公司;水浴震荡锅(SW22),德国Julobo公司;激光粒度分布仪(BT-2001),丹东市百特仪器有限公司。

1.2 实验方法

1.2.1 核桃粕蛋白液制备

1.2.1.1 工艺流程

制备工艺流程:

核桃→去壳→核桃仁→脱皮→烘干→液压榨油→核桃粕→浸泡→打浆→胶体磨细化→碱溶→过滤→酸沉→收集沉淀→水洗至中性→物料样液→干燥→集粉→过筛→包装

1.2.1.2 操作要点

(1)将去壳后的核桃仁放入90 ℃、质量分数为0.4%的NaOH溶液中热烫3 min,捞出后置于水中冲洗脱皮,再用清水漂洗数次至中性;(2)将脱皮核桃仁放入50 ℃的烘箱中干燥12 h(含水量为2.5%左右);(3)于压力45 MPa、常温下,液压冷榨3次,榨油后得到的副产物即为核桃粕;(4)取一定量的核桃粕,按料液比1∶10(g∶mL)添加蒸馏水浸泡60 min,打浆5 min以上至细腻,过胶体磨细化2遍;(5)用NaOH调pH至8.5,磁力搅拌60 min,过160目滤布,收集滤液,10 000 r/min离心10 min,去除上层油脂层和下层沉淀,收集中间层滤液;(6)用柠檬酸调pH至4.5,磁力搅拌30 min,静置收集沉淀,用蒸馏水洗至中性,加蒸馏水至一定体积,获得物料样液。

1.2.2 干燥处理与集粉

1.2.2.1 干燥处理

根据前期实验结果,确定各干燥技术的工艺条件。(1)热风干燥:将物料样液置于不锈钢盘中,厚度约为0.5 cm,于45 ℃的鼓风干燥箱中干燥36 h;(2)热泵干燥:将物料样液置于不锈钢盘中,厚度约为0.5 cm,于45 ℃太阳能热泵烘房中烘干30 h;(3)真空冷冻干燥:将物料样液不锈钢盘中,厚度约为 0.5 cm,于-80 ℃预冻24 h以上,置于冷肼温度为-45 ℃、真空度为0.07 MPa条件下干燥24 h;(4)喷雾干燥:将物料样液在进风温度140 ℃、风机风量2.5 m3/min,进样速度12 mL/min条件下进行喷雾干燥。

1.2.2.2 集粉

热风、热泵和真空冷冻干燥后的核桃粕蛋白粉于研钵中研磨粉碎,喷雾干燥的蛋白粉不再进行研磨处理;各干燥处理的蛋白粉再过80目筛,收集筛下密封包装,置于4 ℃保存备用。

1.2.3 核桃粕蛋白粉粉体特性指标测定

1.2.3.1 粒径大小

采用BT-2001型激光粒度分布仪湿法测定核桃粕蛋白粉的粒径,以比表面积和跨度值来评价粒径大小。

1.2.3.2 堆积密度

取10 mL量筒称量质量为m1,将核桃粕蛋白粉置于10 mL量筒中,使粉体积读数在10 mL刻度处,再称量量筒和蛋白粉的质量为m2。堆积密度计算如公式(1)所示:

(1)

1.2.3.3 流动性[12]

用休止角来评价粉体的流动性,将漏斗固定在试管架上,漏斗下端距桌面距离为6 cm,取15 g蛋白粉样品置于漏斗中使其自由下落形成锥形,以粉体堆积圆锥高度与半径的比值的正切值来计算休止角。

1.2.3.4 溶解性[13]

称取样品0.500 g,加入15 mL蒸馏水,常温下振荡摇匀30 min使蛋白粉充分溶解,4 000 r/min离心10 min,取上清液于105 ℃烘干至恒重。溶解性计算如公式(2)所示:

(2)

1.2.3.5 持水性[14]

称取样品0.50 g蛋白粉置于离心管中,加入15 mL蒸馏水,常温下振荡摇匀1 h,4 000 r/min离心10 min,弃上清液,称量沉淀和离心管质量。持水性计算如公式(3)所示:

(3)

1.2.3.6 持油性[15]

称量样品0.50 g放入离心管中,加15 mL大豆油,常温下振荡摇匀1 h,4 500 r/min离心15 min,弃去上层油,称离心管和沉淀质量。持油性计算如公式(4)所示:

(4)

1.2.3.7 乳化性与乳化稳定性[16]

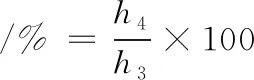

称取2.00 g样品置于离心管中,加入15 mL蒸馏水和15 mL大豆油,10 000 r/min高速剪切乳化2 min,3 500 r/min离心10 min,测定离心管中液体总高度h1和油层高度h2;将离心管置于80 ℃水浴锅中水浴30 min,3 500 r/min离心10 min,测量液体总高度h3和油层高度h4。乳化性和乳化稳定性计算如公式(5)、公式(6)所示:

(5)

(6)

1.2.3.8 起泡性与起泡稳定性[17]

称取1.00 g样品置于烧杯中,加入100 mL水配制成蛋白质溶液,10 000 r/min高速剪切乳化2 min,迅速移至量简中,读取泡沫体积V,计算起泡性,如公式(7)所示。将量筒在常温下静置,观察并记录泡沫消失所需时间,表示泡沫稳定性。

(7)

1.3 数据统计分析

所有指标均重复测定3次,取平均值,实验数据采用Excel和DPS软件进行处理分析、制图,并进行差异显著性分析。

2 结果与分析

2.1 不同干燥技术对核桃粕蛋白粉粒径大小的影响

比表面积表征粉体粒径大小,比表面积越大,表明粉体颗粒越小,其聚合力和吸附能力越强,能有效吸附或包裹于食品表面[18];跨度表征粉体粒度大小的均匀程度,跨度越小,表示粉体颗粒大小分布越均匀[19]。由表1可知,不同干燥技术对核桃粕蛋白粉比表面积影响较大,大小顺序为喷雾>真空冷冻>热泵>热风,喷雾干燥的蛋白粉比表面积最大为271.47 m2/kg,显著高于其他3种干燥技术(P<0.05),真空冷冻干燥的次之;跨度大小顺序则相反为喷雾<真空冷冻<热泵<热风,各干燥处理间差异达到显著水平(P<0.05)。说明喷雾干燥制备的核桃粕蛋白粉体粒径最小且大小分布均匀。

表1 不同干燥技术对核桃粕蛋白粉粒径大小的影响

2.2 不同干燥技术对核桃粕蛋白粉堆积密度的影响

堆积密度与粉体粒径大小、微观结构有关,堆积密度越小,表示粉体越疏松[20]。由图1可知,4种干燥技术制备的核桃粕蛋白粉堆积密度大小顺序为真空冷冻<喷雾<热泵<热风,真空冷冻干燥的蛋白粉堆积密度最小为0.29 g/mL,与喷雾干燥的蛋白粉堆积密度0.32 g/mL差异不显著(P>0.05),两者均显著低于热泵和热风干燥(P<0.05)。说明真空冷冻干燥制备的核桃粕蛋白粉体组织结构较疏松,其次是喷雾干燥的。

图1 不同干燥技术对核桃粕蛋白粉堆积密度的影响

2.3 不同干燥技术对核桃粕蛋白粉流动性的影响

休止角反映了蛋白粉的流动性,其大小主要取决于粉体粒径大小及其表面特性,休止角越大,粉体之间的摩擦力越大,流动性越差[13]。由图2可知,核桃粕蛋白粉休止角的大小依次为喷雾>真空冷冻>热泵>热风,喷雾干燥的蛋白粉休止角最大为46.64°,显著大于其他3种干燥技术(P<0.05),说明喷雾干燥所得蛋白粉流动性最差;其次是真空冷冻和干燥的热泵干燥的,两者差异不显著;热风干燥的蛋白粉休止角最小为39.43°,流动性最好,与热泵干燥的差异不显著。

图2 不同干燥技术对核桃粕蛋白粉休止角的影响

2.4 不同干燥技术对核桃粕蛋白粉溶解性的影响

溶解性是蛋白粉最基本的功能性质,直接影响蛋白粉的吸油性、乳化性和起泡性,从而对其在食品工业中的应用产生影响[21]。由图3可知,核桃粕蛋白粉溶解性大小为喷雾>真空冷冻>热泵>热风,喷雾和真空冷冻干燥获得的蛋白粉溶解性较大,分别为15.53%和13.87%,两者差异不显著;热泵和热风干燥的蛋白粉溶解性较小,分别为11.60%和11.40%,两者差异很小,均显著低于喷雾和真空冷冻干燥的(P<0.05)。

图3 不同干燥技术对核桃粕蛋白粉溶解性的影响

2.5 不同干燥技术对核桃粕蛋白粉持水性的影响

持水性是评价粉体亲水能力的重要指标之一,可反映粉体与水结合并保持的能力,应用于面包、糕点、肉制品等加工中可以改善产品的保水能力,进而影响产品的口感、品质及贮藏[22]。由图4可知,不同干燥技术制备的核桃粕蛋白粉持水性大小依次为喷雾>真空冷冻>热泵>热风,和溶解性结果一致;其中,喷雾干燥制备的核桃粕蛋白粉持水性最高为3.26 g/g,其次是真空冷冻干燥的2.93 g/g,两者差异达到显著水平(P<0.05);热泵和热风干燥蛋白粉的持水性分别为2.46 g/g和2.33 g/g,两者差异不显著。

图4 不同干燥技术对核桃粕蛋白粉持水性的影响

2.6 不同干燥技术对核桃粕蛋白粉持油性的影响

持油性指粉体与游离油脂结合的能力,持油性越高表示蛋白粉对脂肪的吸收和保留能力越强,应用于肉制品、乳品、甜点和油炸食品中,能有效减少加工过程中脂肪的损失,可提高食品的口感和风味[23]。由图5可知,核桃粕蛋白粉持油性大小依次为喷雾>真空冷冻>热泵>热风,喷雾和真空冷冻干燥的蛋白粉持油性分别为2.83 g/g和2.59 g/g,两者差异不显著;热泵和热风干燥的蛋白粉持油性分别为2.23 g/g和2.05 g/g,两者差异不显著,但均显著低于喷雾和真空冷冻干燥的(P<0.05)。

图5 不同干燥技术对核桃粕蛋白粉持油性的影响

2.7 不同干燥技术对核桃粕蛋白粉乳化性及乳化稳定性的影响

乳化性指蛋白质聚集在油-水界面上降低界面张力,形成乳状液,并在油滴周围形成界面薄膜包裹油滴,使其保持稳定的能力[24]。由表2可知,不同干燥技术对核桃粕蛋白粉乳化性和乳化稳定性影响较大,其中对乳化性的影响达到显著水平(P<0.05);核桃粕蛋白粉乳化性和乳化稳定性大小排序一致,均为喷雾>真空冷冻>热泵>热风,与其溶解性结果一致。

表2 不同干燥技术对核桃粕蛋白粉乳化性和乳化稳定性的影响

2.8 不同干燥技术对核桃粕蛋白粉起泡性和起泡稳定性的影响

起泡性是指蛋白质溶于水中,在气-液界面形成薄膜,表面张力降低而形成起气泡并使其保持稳定的能力[6, 16]。由表3可知,核桃粕蛋白粉起泡性大小排序为喷雾>真空冷冻>热泵>热风,其中喷雾干燥的蛋白粉起泡性最高为6.90%,显著高于其他3种干燥技术(P<0.05),其次是真空冷冻干燥和热泵干燥,两者差异不显著,热风干燥最低;起泡稳定性大小排序则相反,热风干燥的最高为30.67 min,显著高于其他3种干燥技术(P<0.05)。

表3 不同干燥技术对核桃粕蛋白粉起泡性及起泡稳定性的影响

3 讨论

通过制作雷达图可更加直观地看出各干燥技术对核桃粕蛋白粉体特性的影响(见图6)。喷雾干燥过程中雾化器将物料均匀分散成小雾滴,在干燥热介质中瞬间受热蒸发从而制成粉末状蛋白粉,粉体粒径小、分布均匀[25],颗粒间含有大量的空隙,因此粉体堆积密度较小[26];由于粒径小,分子引力、静电作用增大,粉体之间容易吸附团聚,表面聚合力和黏着力较大,因此休止角最大,流动性最差[27];由于粒径小且颗粒形状大小均匀、比表面积大和孔隙率高,蛋白质分子亲水、亲油基团暴露较多,粉体与水和油的接触面积增多,有利于与水结合溶解,对水和油脂的吸附束缚能力最强[28-29],因此粉体溶解性、持水性和持油性均最高。已有研究表明,蛋白乳化性与溶解性呈正相关关系,良好的溶解性可以促进蛋白在油-水界面的扩散和迁移,降低界面张力,提高乳化性能;溶解性较低,则蛋白质之间相互聚集,乳化性及其稳定性较低[30-31],喷雾干燥制备的核桃粕蛋白粉溶解性最高,因此其乳化性和乳化稳定性也最高。时文芳等[6]研究表明,喷雾干燥的莲子蛋白起泡性和起泡稳定性均优于冷冻干燥的,与本研究结果一致。

图6 核桃粕蛋白粉体特性雷达图

真空冷冻干燥过程中预冻和冷冻过程中物料均处于静止状态,料液随意组合,因此粉体粒径较大且分布不均;由于真空冷冻干燥物料先冻结形成了稳定的结构骨架,升华脱水时其基架结构不变,粉体为疏松多孔结构,堆积时会产生一定空隙,单位体积内质量比较小,所以粉体堆积密度最小[32];粉体颗粒之间的相互摩擦力较小,而使粉体具有较好的流动性;蛋白粉内部组织结构疏松,有大量空隙,利于溶于水中,但其颗粒形状不规则、大小不均匀,这对其溶解性具有一定的影响[33],因此其溶解性比喷雾干燥的低,与付露莹等[25]研究结果一致;冷冻干燥的蛋白粉呈片层状的疏松多孔结构,增加了蛋白质对水分的物理截留作用[34],因此,其持水性较高,持油性也较高。

热风和热泵干燥过程中,由于长时间受热风流量影响,物料表面收缩硬化,组织紧密,因此粉体粒径大且大小不一;组织内部不能形成大量微孔,空隙率低,因而制备的蛋白粉堆积密度大[35-36];蛋白粉颗粒粒径大,形状不规则,且物料表面急剧收缩引起孔隙通路受阻,不利于水分的传导和对油脂的吸附,且长时间热风在一定程度上破坏了蛋白质结构,溶解度小,与胡方洋等[9]、付露莹等[25]研究结果一致,持水性和持油性差;因溶解性小,其乳化性、乳化稳定性也小。

4 结论

本研究以核桃粕为原料,采用热风、太阳能热泵、真空冷冻和喷雾4种干燥技术制备核桃粕蛋白粉,考察不同干燥技术对核桃粕蛋白粉体特性的影响。结果显示,采用喷雾干燥制备的核桃粕蛋白粉粒径最小,粉体颗粒大小分布均匀,其溶解性、持水性、持油性、乳化性、乳化稳定性和起泡性最好,流动性和起泡稳定性最差;真空冷冻干燥的核桃粕蛋白粉堆积密度最小,其溶解性、持水性、持油性、乳化性、乳化稳定性和起泡性仅次于喷雾干燥;热风干燥的核桃粕蛋白粉流动性和起泡稳定性最好,但其溶解性、持水性、持油性、乳化性、乳化稳定性和起泡性最差。可见,喷雾干燥制备的核桃粕蛋白粉体特性最佳,加上喷雾干燥耗时短、耗能小、可连续自动化生产,因此喷雾干燥是制备核桃粕蛋白粉的最好选择,但大规模工业生产还有待进一步研究。本研究结果为核桃粕蛋白粉的干燥工业化生产提供科学依据和生产指导,对于提高核桃粕的利用率和附加值,并拓展其应用领域具有非常重要的应用价值。