压制成型砖坯致密度检测方法探析

2020-09-02邱兴盛

邱兴盛

摘 要:陶瓷行业压制成型砖坯致密度是否均匀,直接关系产品质量,同一件不同部位致密度偏差大的坯体在窑炉烧成阶段,因收缩应力不一致,造成大小头、缩鼓腰、局部针孔等缺陷,严重的甚至使坯体拉裂(边裂、鸡爪裂)成为废品,影响企业经济效益。

关键词:吸油率;针入度;对半烧

1 前 言

致密度检测,用来控制和掌握半成品的质量。其检测方法主要采用吸油率检测法、针入度测定仪检测法、对半烧法。相对而言,针入度测定仪适用于中小规格产品,取刚压制生坯检测;吸油率检测法适用于中大规格产品,取经干燥窑干燥后的生坯;对半烧法均适用。不论用哪种方法检测,其整体值大小受最高成型压力(坯体单位压强)和坯料配方影响。

2 吸油率检测法

在干燥窑尾取刚出窑的坯样,根据坯体规格大小和检测要求,取坯样四角、边及中心5块、或9块、13块、15块、17块、25块等,每块坯样做好标记,确保每块坯样重量≥100g,将取样坯块毛边刮干净,以避免在煤油里浸泡时掉坯屑,导致称量不准。

将电子秤设置清零(注意匹配电子秤最大量程和准确度等级),将每块试样坯称干重,其重量为W1,然后将试样坯放入盛煤油的容器里,确保试样坯完全浸入煤油中。

浸泡2小时后,取出试样坯,用软布擦干试样坯表面油渍,然后将电子秤再次清零,将对应每块坯样称重,其重量为W2,运用公式计算吸油率。

吸油率计算公式: (W2-W1)/W1×100% 式中:

W1────生坯干重,单位:g

W2────生坯湿重,单位:g

其吸油率值整体范围由坯体配方和压制成型单位压强(kgf/cm2)决定,一般为9%~12%,要求单件坯样各块之差值≤2%,这个范围可确保砖坯致密度基本均匀,出窑半成品尺寸偏差不大(不考虑窑炉断面温差等因素)。为方便分析,对吸油率值简化书写,如10.66%,在图上标记为10.66。

图1系规格尺寸为1200mm×1200mm地砖生坯检测所得吸油率数据。该问题的发现是由于烧成后某一固定模号的相对于压机的左后角总是有些细小针孔,调整釉线钟罩淋釉无变化。经检测该模25点吸油率值,发现坯体左后角值13.20,超出正常范围较大。开始调整了格栅和布料,出窑针孔没得到改善,再仔细检查上模芯,发现左后角处上磁吸板对应位置轻微磨损凹陷,压制时上模芯该部位弹性变形,致使坯体该角部压得不是很实,更换上磁吸板后该问题得到解决。

图2系规格尺寸为500mm×500mm地砖生坯检测所得吸油率数据。该问题的发现是由于烧成后某一固定模号箭头左边位置时有鸡爪裂(面裂),开始检查走坯线有无异物局部顶高,反复检查调整后鸡爪裂依然存在,送检吸油率后,发现箭头左侧位置吸油率值达14.38,严重超高,说明该部位致密度比较疏松,烧成收缩后应力拉裂。检查布料及格栅,发现对应位置格栅网孔有堵塞,清理格栅并调整布料一次落模位置参数后,鸡爪裂得到了解决。

3 针入度测定仪检测法

陶瓷砖坯针入度测定仪,也叫致密度测量仪,该仪器利用一支固定的标准针插入刚压制生坯的某一位置,以该位置为起始位置,即初始“0”位,然后施加一固定不变的压力(砝码),使该标准针头再次垂直插入生坯式样,停顿一定的时间,直至测量的数据显示稳定,该数值即为所需测定数据。

标准砝码质量:1kg、1.25kg、5kg。

标准平头针截面:φ0.8、φ1.0、φ1.2、φ1.4、φ1.6(mm)。

因其读数比初始“0”位位置低,该读数为负值,如-0.22mm。测量时选取其中一种作为固定标准针头,不能选择不同直径的针头检测数据来对比分析,因为针头直径越细,其针入坯体的深度就越深,显示的绝对值就越大。同时应取同一压力(KN)压制的生坯来检测对比,因为不同压力压制的坯体,哪怕是同一模腔的坯体,相同点位检测值也可能不一样。

取刚压制出的生坯,根据规格尺寸大小选取几个固定点进行检测,得出数据来对比分析,该数据绝大值越大,则代表该点致密度越差,反之则密实度越好。为方便分析,简化书写,如测量某点值为-0.22mm,在图上记录为22。

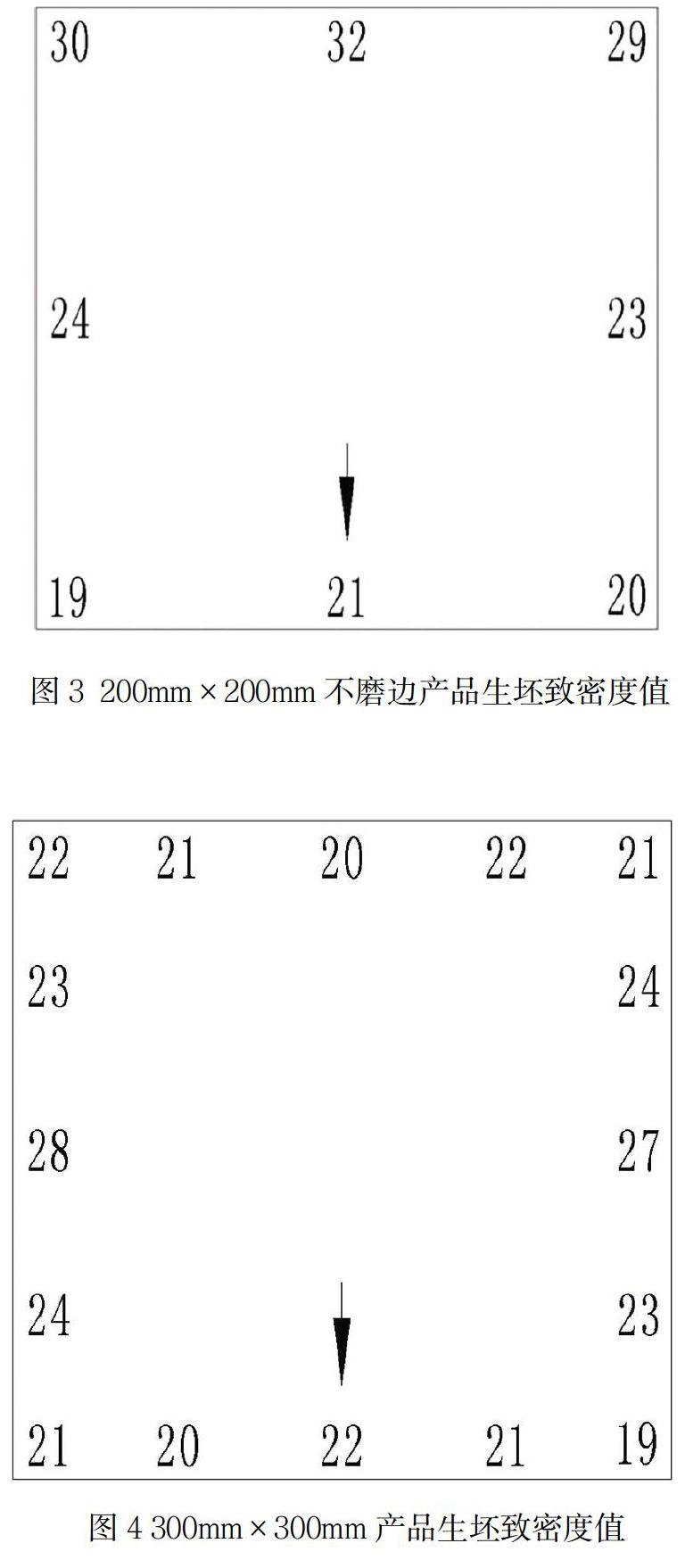

图3系规格尺寸为200mm×200mm不磨边产品某一生坯检测所得致密度数值。因规格尺寸小,只检测一周8个点。坯体前方边数值小,后方边数值大,说明坯体前方致密度比后方致密度大,经窑炉烧成后,前方尺寸大,后方尺寸小,形成大小头。调整料车速度和下模一次降落位置,使各点检测数据基本一致来解决大小头问题。

图4系规格尺寸为300mm×300mm产品某一生坯检测所得致密度数值。前方边和后方边数值接近一致,中间左右两侧数值大,说明中间致密度比前后边差,烧成后产品中间缩腰。适当放慢料车退回在模腔中间的布料速度,或在中间部位给予适当补偿来解决该缩腰问题。

4 对半烧法

对半烧法是粗略、快速判断坯体致密度是否均匀的一种方法。在干燥窑尾取下干燥后的素坯,放在平台上,将坯体在压机压制成型的前后方向对中用直尺和刀片切开,然后到烧成窑窑头放素坯,箭头方向与入窑方向一致,与大生产产品一起烧成,出窑后将两件半块砖按原切缝拼接在一起,用塞尺检测缝隙的大小,来判断坯体的致密度是否均匀,一般规格≥500mm×500mm素坯经烧成后缝隙控制在≤3mm。

图5为800mm×800mm素坯对半烧,中间缝隙2.2mm,出窑半成品左右中间位置缩腰,适当调整模腔中间位置布料或模具补偿。

图6为600mm×600mm素坯对半烧,压机前方边缝隙2.5mm,压机后方边缝隙1.8mm,出窑半成品左右中间位置鼓肚,前后边中间缩腰,该现象为中间部位填料过多或补偿过度,减少中间布料或减小中间部位补偿。

图7为900mm×900mm素坯对半烧数据,该问题的发现是由于经成品窑烧成后某一固定模号砖坯的压机后部位置时有边裂出现,同时该边尺寸小,产品呈大小头,经对半烧发现该区域缝隙达7.5mm,严重超出正常范围,检查发现料车格栅网后部紧固螺丝松动,粉料将格栅网后部頂高所致,调整紧固后产品正常。

5 总结

在实际生产中,可将针入度测定仪检测法与对半烧法结合起来,也可将吸油率检测法与对半烧法结合起来检测,效果更佳,快速精准找到问题所在点并快速解决,以期提高产品优等品率。

参考文献

[1] 蔡飞虎,冯国娟.陶瓷墙地砖生产技术[M].武汉理工大学出版社,2011.

[2] 郑峥嵘.致密度测量在提高产品质量中的应用[J].陶瓷,2001(1):39.