哑光木纹釉的研制

2020-09-02冯勇

冯勇

摘 要:本文主要介绍了一种哑光木纹釉的调试过程。通过大量的试验,对釉料配方进行优化调整,获得一种哑光木纹釉。其釉面光感温润柔和、质感细腻、透感强。其与精雕、亮光功能墨水搭配使用,生产出的木纹砖产品从表面质感、图案纹理、视觉效果及触觉上都达到了木地板的逼真效果。

关键词:哑光木纹釉;精雕墨水;亮光墨水;木纹砖;

1 前言

天然木地板光线柔和、质感细腻是卧室、书房等地面装修的理想材料。但木地板存在不耐磨、易腐蚀、甲醛超标、过度砍伐破坏生态环境等缺点。为了弥补木地板的缺点,许多陶瓷企业利用现代瓷砖生产技术对天然木地板进行了研发仿制[1]。根据对市场终端调查数据显示,目前市场上木纹砖以凹凸模具为主,存在模具凹凸纹理与喷墨图案错位、图案清晰度、砖面质感差等问题,与天然木地板存在较大的差距。市场上新出现一种利用精雕、亮光功能墨水生产的木纹砖产品,其利用精雕、亮光功能墨水对釉浆排斥的原理,对釉面进行精雕细琢,形成可以随图案设计纹理变化的凹凸触感,自然逼真。但精雕墨水要专用的面釉与其配合才能达到预期的精雕效果。但由于这些釉料一般需要进口,成本较高。

基于此,本文主要从釉料配方组成结构分析,通过大量试验,获得与精雕、亮光墨水相适配、质感细腻、适合木纹砖生产的哑光釉。

2 木纹釉的工艺配方的调试

2.1木纹釉常用原料及组成

本实验所采用的釉用原料有长石、滑石、石英、方解石、气刀高岭土、熔块等。釉用添加剂有甲基、三聚磷酸钠。

2.2配方的调试

通过查阅资料和前期试验,为了获得满足木纹砖生产需要的面釉,本研究主要从以下几个方面对釉配方组成进行了调整优化。

2.2.1调整釉料配方中SiO2/Al2O3值

调整釉料配方中SiO2/Al2O3值,控制釉面的光泽度和精雕效果。

由上图中SiO2/Al2O3比值对釉面的影响图可知,当SiO2/Al2O3比值为8~10时,釉面光泽透明;SiO2/Al2O3比值大于11时,釉中析出的方石英,釉面粗糙、无光;SiO2/Al2O3比值约为5~6时光泽度在12~25之间,其光感柔和与木地板接近[2]。釉料配方中的氧化铝主要是通过长石引入,试验通过加入部分氧化铝微粉,将配方的SiO2/Al2O3值控制在4.7~5.8之间,使其釉面用WGG60-E4光泽度计测量光泽度为12~18。氧化铝(Al2O3)作为网络中间体,通过调整釉中氧化铝的含量可控制釉料的高温粘度,从而达到调节釉面精雕效果目的。此外,氧化铝的引入有助于提高釉面的硬度、耐腐蚀性和化学稳定性,但引入过多,釉面温度升高,釉面质感较差。实验结果表明,在釉料中添加5%~8%(质量分数)的氧化铝微粉时,釉面光感、精雕效果等达到最优。

2.2.2 提高面釉配方中氧化钙的含量

氧化钙(CaO)在釉中的主要作用是熔剂,降低釉的高温粘度。同时,在高温时CaO与Al、Si反应生成的钙长石、硅灰石等微晶,使釉面手感柔和、质感细腻,此外微晶还能增强釉面的硬度和耐腐蚀性[3]。釉料配方中的CaO主要通过方解石、硅灰石、钙熔块的方式引入。但在高温煅烧过程中,方解石会受热分解生产大量CO2气体,导致釉面产生釉泡和针孔,影响产品外观和物理性能。试验中的钙主要通过硅灰石和钙熔块引入。含钙熔块因其不含挥发成分,用它代替方解石时,釉面不会因为高温分解产生的气体而导致出现釉泡和针孔现象,在增强质感的同时也提高了釉面的防污和耐酸碱性能。

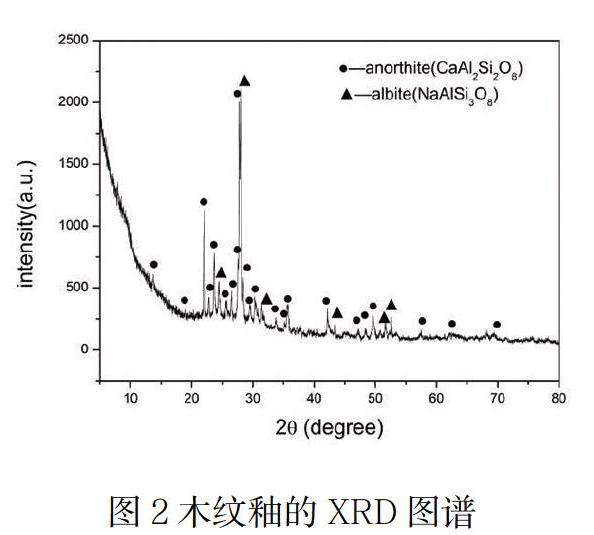

图2是木纹釉的XRD图谱。从图中可以看出,木纹釉是以钙长石相(anorthite,CaAl2Si2O8)为主晶相,并辅以少量的钠长石相(albite,NaAlSi3O8)的多晶相的混合体。因此可以得到验证,氧化钙的引入会使得釉中生成大量的钙长石晶体。钙长石和钠长石晶体的存在可以使得釉面手感柔和、质感细腻,此外微晶还能增强釉面的硬度和耐腐蚀性。

2.2.3引入氧化锌和氧化镁成分,增强釉料发色

氧化锌(ZnO)在釉中具有良好的助熔作用,能够降低釉的膨胀系数,提高产品的热稳定性,提高釉的弹性。此外,ZnO还能增强釉面发色,有助于解决深色木纹砖产品生产困难问题。但ZnO 在釉熔体中有很强的结晶倾向,过量的ZnO 会因析晶而引起釉面失去透明性,另外ZnO价格昂贵,成本较贵[4]。通过试验,氧化锌一般用量在4%~8%时,效果较好。氧化镁(MgO)在釉中能在高温下放出游离氧,破坏网络结构,降低釉熔体粘度,提高釉的流动性,使釉面手感细腻,同时是良好的高温熔剂成分。

2.2.4釉浆性能的优化

为了达到较好的精雕排釉效果,要求釉浆的水分很高,配方中长石、硅灰石、熔块、氧化铝粉等瘠性料加入量较多,因此釉浆的悬浮性较差。在使用过程中会造成釉浆沉淀现象的发生,从而导致釉浆配方组成不均匀,影响面釉的熔融和微观结构的均匀性。试验通过加入8%~12%的气刀高岭土,可有效提高釉浆悬浮性,保证釉浆成分的稳定性,使生产质量更稳定。

3 结 论

本实验通过调整配方中SiO2/Al2O3,达到调节釉面的光泽度和精雕效果目的,通过引入适当的钙熔块、氧化锌、氧化镁来增强釉面的质感和发色,加入适当的高岭土调节釉浆的悬浮性能和收水性,噴釉时,使精雕效果达到最佳。使用该面釉生产出的木纹砖产品从表面质感、图案纹理、视觉效果及触觉上都达到了木地板的逼真效果。

参考文献

[1] 王宇.仿木紋瓷砖缘何成为市场新亮点[J].中国建材报,2012 (005)

[2] 包启富,董伟霞,张洁.建筑陶瓷仿古砖用亚光釉的试制[J].,陶瓷, 2016 (06):37-39.

[3] 李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2001.

[4]张文丽.色料的呈色机理、生产及应用[J].中国陶瓷工业.1997(02):10-16