3-甲氧基-2-甲基-苯甲酰氯的合成研究

2020-08-31杜友兴

杜友兴,何 立

上海康鹏科技股份有限公司,上海 200331

甲氧虫酰肼的化学名为N-叔丁基-N'-(3-甲氧基-邻甲苯酰基)-3,5-二甲苯酰肼,是一种新型特异性苯酰肼类低毒杀虫剂,具有高效、低毒、适应作物广泛、使用安全等诸多特点,是替代高毒农药的优良品种之一[1-2]。甲氧虫酰肼由罗姆-哈斯公司于1990 年发现,目前已成为该类农药市场份额最大的品种,其全球销售额超过1.2亿美元[3-4]。3-甲氧基-2-甲基-苯甲酰氯作为农药甲氧虫酰肼的关键中间体,研究其制备工艺具有重要的意义[5-6]。

据文献报道,3-甲氧基-2-甲基-苯甲酰氯由3-甲氧基-2-甲基苯甲酸经氯化亚砜酰氯化制备。3-甲氧基-2-甲基苯甲酸的合成主要有以下几种方法:1)以3-氨基-1,5-萘二磺酸二钠为原料,经高温高压下碱性开环得到2-甲基-3-羟基苯甲酸,再经硫酸二甲酯醚化得到目标产物[7-8];2)以3-硝基苯甲酸为原料,经硝基还原、重氮化水解得到2-甲基-3-羟基苯甲酸,再经硫酸二甲酯醚化得到目标产物[9];3)以邻二甲苯为原料,经混酸硝化、硝酸还原得到2-甲基-3-硝基苯甲酸,再经羧酸酯化、硝基还原得到2-甲基-3-氨基苯甲酸甲酯,最后经重氮化水解、硫酸二甲酯醚化得到目标产物[10];4)以2,6-二氯甲苯为原料,经醚化、氰化、水解得到目标产物[11];5)以2,6-二氯甲苯为原料[12],经醚化、格氏反应、水解得到目标产物。在以上合成路线中,路线1碱性开环需要在260~290 ℃的高温和10 000~16 000 kPa的压力下进行,设备要求高,危险性大,难以实现工业化;路线2原料价格相对较贵,且硫酸二甲酯毒性大,重氮化水解废水多,不符合绿色环保的原则;路线3原料价格便宜,路线长,需要混酸硝化和硫酸二甲酯醚化,“三废”多,危险性大,也不适合工业生产;路线4需要使用剧毒的氰化钠,具有非常大的危险性;路线5比较经济安全且污染较低,较为适合工业生产,但该工艺格氏反应、水解收率较低,仅为77.5%。

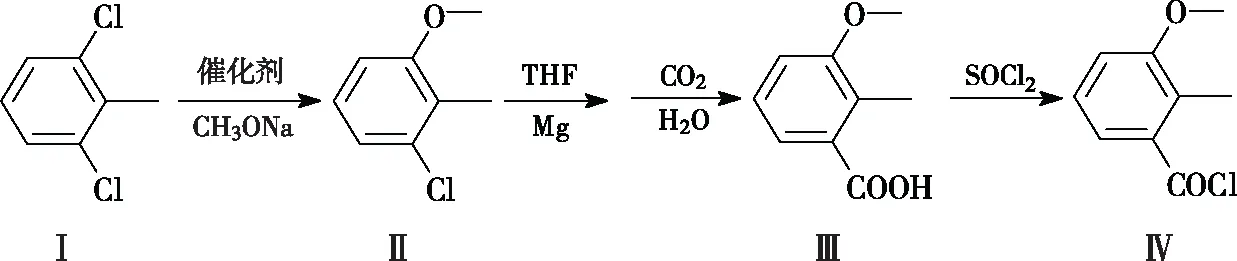

为了更好地降低生产成本,在路线5的基础上对工艺进行了优化,见图1。

图1 3-甲氧基-2-甲基-苯甲酰氯的合成路线

优化后反应的总收率增加到88.9%,并且产品纯度也有较大的提高,从而使整个工艺的成本大幅降低。

1 实验部分

1.1 试剂与仪器

2,6-二氯甲苯(99.0%)、甲醇钠(99.0%),上海易势化工有限公司;N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAC)、二甲基亚砜(DMSO)、氯化亚砜(SOCl2),均为化学纯,国药集团化学试剂有限公司;氘代DMSO,色谱级,百灵威公司。其他原料均为商业可得的国产工业级产品,未经过处理直接使用。

HP6890/5973MSD型气相-质谱联用仪(EI离子源),美国HP公司;岛津GC-2014C气相色谱仪(毛细管柱),日本岛津公司;Advance DMX400型核磁共振仪(TMS为内标),德国Bruker公司;3DC-72A型机械搅拌器,上海志威电器有限公司;202-O型台式干燥箱,北京市永光明医疗仪器有限公司;WRS-18型数字熔点仪,上海精密科学仪器有限公司。

1.2 6-氯-2-甲氧基甲苯(Ⅱ)的合成

N2保护下,向装有温度计、球形冷凝管和机械搅拌器的2 L四口瓶中依次加入322.1 g(2.0 mol)2,6-二氯甲苯(Ⅰ)、644.2 gN,N-二甲基乙酰胺和3.2 g相转移催化剂,搅拌混合均匀。反应体系加热至130 ℃,加入3.22 g催化剂氯化亚铜,然后分批加入140.4 g(2.6 mol)甲醇钠。加毕在130 ℃下保温反应6.0 h,气相色谱跟踪至2,6-二氯甲苯的含量小于1.0%时,停止反应。先减压蒸馏回收溶剂N,N-二甲基乙酰胺及少量剩余的2,6-二氯甲苯(可直接套用于下一批次反应),然后在100~105 ℃/0.67 kPa条件下减压蒸馏得到307.2 g浅黄色液体6-氯-2-甲氧基甲苯,含量99.1%,收率97.2%。1H NMR(CDCl3,400 MHz),δ:2.34 (3H),3.83(3H), 6.75(1H),7.09(1H),7.21(1H);13C NMR(CDCl3,400 MHz),δ:12.9,56.1,108.8,110.3,121.0,121.4,135.3,160.0;GC-MS,m/z:156.0 (100%),157.0(8.8%),158.0(32.0%)。

1.3 3-甲氧基-2-甲基苯甲酸(Ⅲ)的合成

N2保护下,向装有温度计、球形冷凝管和机械搅拌器的2 L四口瓶中依次加入1 062.0 g无水四氢呋喃(THF)、38.3 g(1.575 mol)镁屑、2 g质量分数为10%的异丙基氯化镁,加热至55 ℃,反应引发。保持内温55 ℃,在3.0 h内滴加235.0 g(1.5 mol)6-氯-2-甲氧基甲苯。滴加完毕保温反应3.0 h,取样进行气相分析,至6-氯-2-甲氧基甲苯的含量小于1.0%。将反应体系冷却至-5 ℃,然后将反应瓶置于冰浴中,维持反应温度-5~0 ℃,通入干燥的CO2,搅拌反应2.0 h。反应完毕,在40~45 ℃/4.0 kPa条件下减压蒸出THF,然后保持内温0~10 ℃,滴加705.0 g水。滴加完毕,搅拌水解0.5 h,加入甲苯萃取。萃取有机相水洗,有机相减压回收甲苯后得到粗产品。粗产品经重结晶得到234.3 g 3-甲氧基-2-甲基苯甲酸,含量99.2%,收率为93.2%。熔点146~147 ℃。1H NMR(DMSO-d6,400 MHz),δ:2.34 (3H),3.83(3H),7.21(1H),7.44(1H),7.66(1H),11.22(1H);13C NMR(DMSO-d6,400 MHz),δ:12.6,56.1,117.4,122.5,125.5,126.6,132.7,160.8,172.0;GC-MS,m/z:166.1(100%)。

1.4 3-甲氧基-2-甲基苯甲酰氯(Ⅳ)的合成

向装有温度计、球形冷凝管、机械搅拌器和氯化氢吸收装置的2 L四口瓶中加入670.0 g甲苯、167.5 g(1.0 mol)3-甲氧基-2-甲基苯甲酸和3.65 g(0.05 mol)N,N-二甲基甲酰胺,搅拌混合均匀。加热至内温50 ℃,滴加130.9 g(1.1 mol)氯化亚砜。滴加完毕,50 ℃下保温反应3.0 h,气相色谱跟踪至3-甲氧基-2-甲基苯甲酸的含量小于0.5%时停止反应。有机相减压脱溶回收甲苯后减压蒸馏得到182.8 g 3-甲氧基-2-甲基-苯甲酰氯,含量99.3%,收率为98.3%。熔点35~36 ℃。1H NMR(DMSO-d6,400 MHz),δ:2.34 (3H),3.83(3H),7.24(1H),7.59(1H),7.66(1H);13C NMR(DMSO-d6,400 MHz),δ:11.8,56.1,118.8,123.6,126.7,127.0,136.9,161.2,167.9;GC-MS,m/z:184.0(100%),186.0(32.4%)。

2 结果与讨论

2.1 6-氯-2-甲氧基甲苯的合成工艺优化

6-氯-2-甲氧基甲苯的合成反应是一个亲核取代反应,需要以一价铜盐催化在极性非质子溶剂中反应,影响反应的主要因素是溶剂、反应温度和反应时间。

2.1.1 溶剂及反应湿度对反应活性的影响

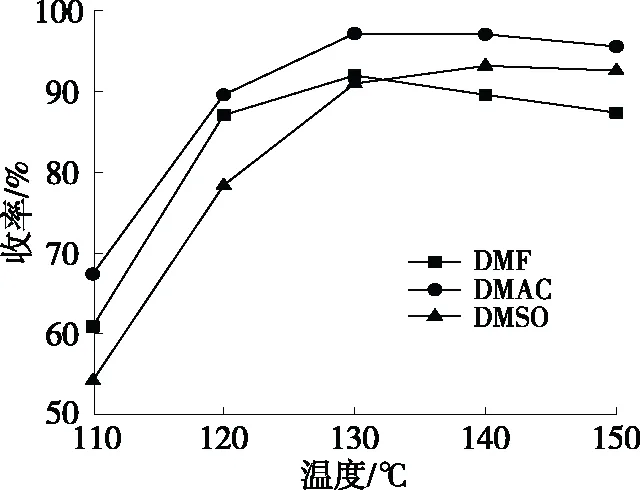

在亲核取代反应中,采用不同的溶剂,反应的转化率和收率不同;若溶剂相同,反应温度不同,反应的转化率和收率也不同。固定反应时间为6.0 h,考察了N,N-二甲基甲酰胺、N,N-二甲基乙酰胺和二甲基亚砜这3种溶剂在不同的温度下收率的变化,结果见图2。

图2 溶剂及反应温度对收率的影响

由图2可见,对同一种溶剂来说,总的趋势是收率先随温度的升高而升高,在某一温度下收率达到最高点,继续升高温度,反应收率反而有所降低。这可能是因为温度太低,反应速度太慢;而温度太高,焦油和二取代的产物均增多。选择DMAC作为反应的溶剂,在130 ℃反应时收率最高。

2.1.2 反应时间对反应收率的影响

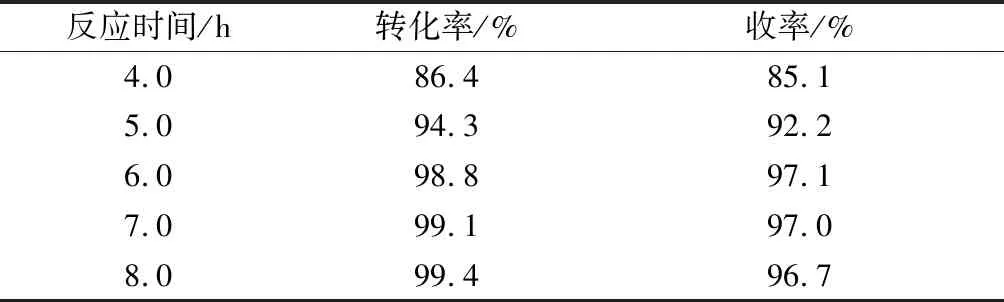

亲核取代反应的收率除了与溶剂种类和反应温度有关外,还与反应时间的长短有很大的关系。以DMAC作为反应的溶剂,反应温度为130 ℃,考察反应时间对转化率和收率的影响,结果见表1。

表1 反应时间对反应的影响

由表1可以看出,随着反应时间的延长,反应的转化率增加,而反应的收率先逐渐增加,反应时间为6.0 h时收率达到最高,为97.1%,继续延长反应时间,收率反而略有降低。据此确定适宜的反应时间为6.0 h。

2.2 3-甲氧基-2-甲基苯甲酸的合成工艺条件优化

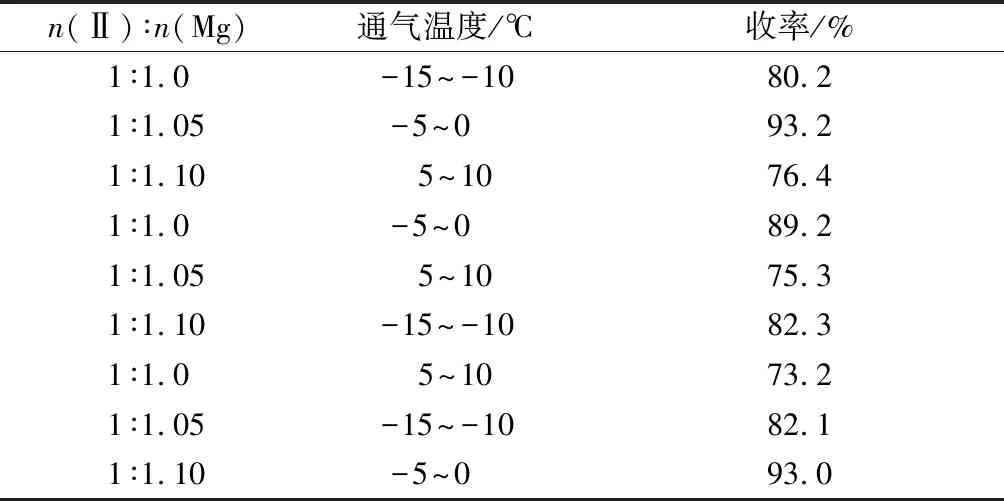

格氏反应和水解是影响整个工艺成本的关键,通过向反应体系中加入少量异丙基氯化镁引发反应,降低了格氏反应的温度。固定格氏反应温度为50 ℃,格氏反应时间为3.0 h,考察了镁屑用量和通二氧化碳温度(以下称作通气温度)对反应收率的影响,结果见表2。

表2 镁屑用量和通气温度对收率的影响

从表2可以看出,当6-氯-2-甲氧基甲苯与镁屑的物质的量之比为1∶1.05,通气反应温度为-5~0 ℃时,反应收率最高,为93.2%。镁屑用量少,格氏反应不完全;镁屑用量过多,对反应收率影响不大,并且会给后处理增加麻烦。通气温度过低,反应速度太慢,温度过高,生成副产物,都会造成收率降低。

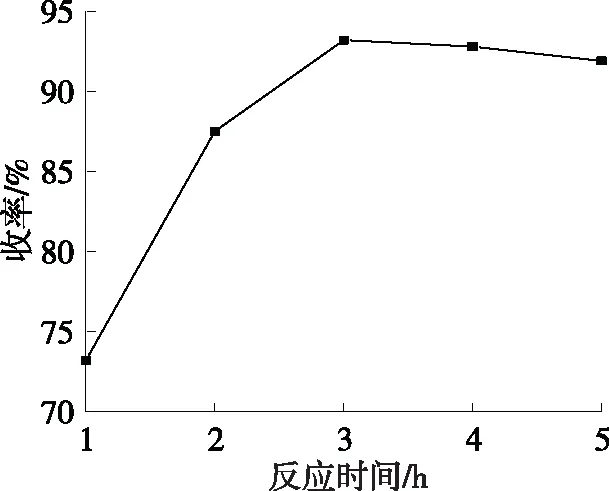

固定格氏反应温度为50 ℃,n(Ⅱ)∶n(Mg)=1∶1.05,通气反应温度为-5~0 ℃,考察了格氏反应时间对收率的影响,结果见图3。

图3 反应时间对收率的影响

从图3可见,当反应时间为3.0 h时,反应的收率最高,为93.2%。反应时间缩短,反应不彻底;反应时间过长,反应体系颜色明显变深,反应收率略有降低。

2.3 3-甲氧基-2-甲基苯甲酰氯的合成工艺优化

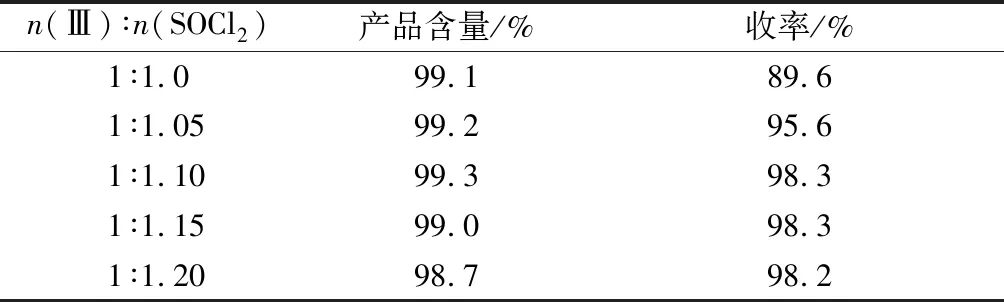

羧酸与氯化亚砜反应生成酰氯,需加入少量N,N-二甲基甲酰胺作为引发剂。固定反应温度为50 ℃,考察氯化亚砜的用量对收率的影响,结果见表3。

表3 氯化亚砜用量对反应的影响

从表3可以看出,氯化亚砜的用量过少时,反应难以进行完全;当氯化亚砜的用量过多时,继续扩大配比对反应的影响不大,且产品含量略有降低。为了节省原料,选择n(Ⅲ)∶n(SOCl2)=1∶1.10。

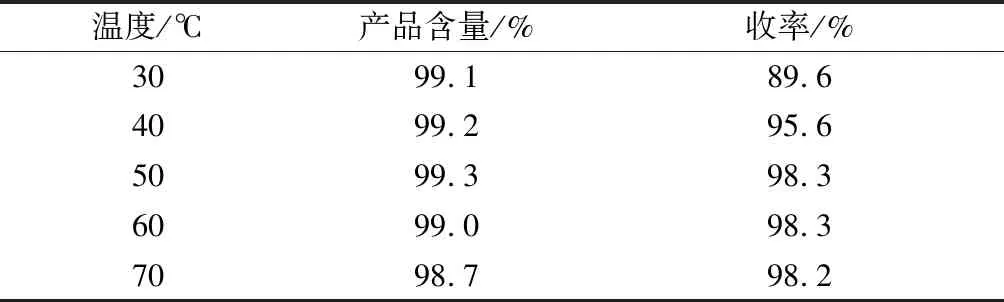

固定n(Ⅲ)∶n(SOCl2)=1∶1.10,考察反应温度对收率的影响,结果见表4。反应温度为50 ℃时收率较高,且产品含量也较高。

表4 温度对反应的影响

3 结论

以2,6-二氯甲苯为原料,经醚化、格氏反应、水解和酰氯化反应合成了3-甲氧基-2-甲基-苯甲酰氯,通过单因素试验优化了合成工艺条件。首先以2,6-二氯甲苯为原料,DMAC为溶剂,在130 ℃反应3.0 h,6-氯-2-甲氧基甲苯的收率为97.2%;又以6-氯-2-甲氧基甲苯(Ⅱ)为原料,在n(Ⅱ)∶n(Mg)=1∶1.05,格氏反应时间为3.0 h,通气温度为-5~0 ℃的条件下,3-甲氧基-2-甲基苯甲酸(Ⅲ)的收率为93.2%;最后,在n(Ⅲ)∶n(SOCl2)=1∶1.10,反应温度为50 ℃的条件下,3-甲氧基-2-甲基-苯甲酰氯的收率为98.2%。该路线具有条件温和,工艺操作简便,收率高,成本低,环境友好等特点,适合工业生产。